机械加工中切削液的使用与试验

韩金华

(南通航运职业技术学院机电系,江苏 南通 226010)

机械加工中切削液的使用与试验

韩金华

(南通航运职业技术学院机电系,江苏 南通 226010)

阐述了机械加工中切削液的作用、种类及其应用,并对切削液的使用进行了一些生产试验,为延长刀具寿命,改善已加工表面质量提供了依据。

切削液;刀具寿命;表面质量

在机械加工中,合理使用切削液能有效地减小切削力,降低切削温度,从而能延长刀具使用寿命,防止工件热变形和改善已加工表面质量。本文针对几种典型零件进行切削加工试验和研究,以期对不同切削液的使用获得最佳切削效果。

1 切削液作用

在机械加工中,切削液作用主要有:冷却、润滑、排屑和清洗、防锈等作用。

(1)冷却作用。切削液浇注在切削区域内,利用热传导、对流和汽化等方式,降低切削温度和减小工艺系统热变形。

(2)润滑作用。切削液渗透到刀具、切屑与加工表面之间,其中带油脂的极性分子吸附在刀具新鲜的前、后面上,形成了物理性吸附膜。若与添加在切削液中化学物质产生化学反应,形成了化学性吸附膜,从而在高温时减小切屑、工件与刀面间的摩擦,减少粘结及减少刀具磨损,提高已加工表面质量。

(3)排屑和清洗作用。在磨削、钻削、深孔加工和自动化生产中,利用浇注或高压喷射切削液来排除切屑或引导切屑流向,并冲洗散落在机床及工具上的细屑与磨粒。

(4)防锈作用。切削液中加入防锈添加剂,与金属表面化学反应生成保护膜,起到防锈、防蚀作用。

此外,切削液还具有抗泡性、抗霉菌变质能力,排放时不污染环境、对人体无害和使用经济性等作用。

2 切削液种类及其应用

在生产中常用的切削液有:以冷却为主的水溶性切削液和以润滑为主的油溶性切削液。

2.1 水溶性切削液

水溶性切削液主要分为:水溶液,乳化液和合成切削液。

2.1.1 水溶液

水溶液是以软水为主并加入防锈剂、防霉剂,有的还加入油性添加剂、表面活性剂以增强润滑性。此外,添加极压抗磨剂可增加润滑膜的强度。

水溶液在使用中起冷却作用为主,起润滑作用为辅。在25#钢渗碳轴外圆车削加工中,不使用切削液的干切削与使用水溶液切削,效果明显不同。具体试验如下:

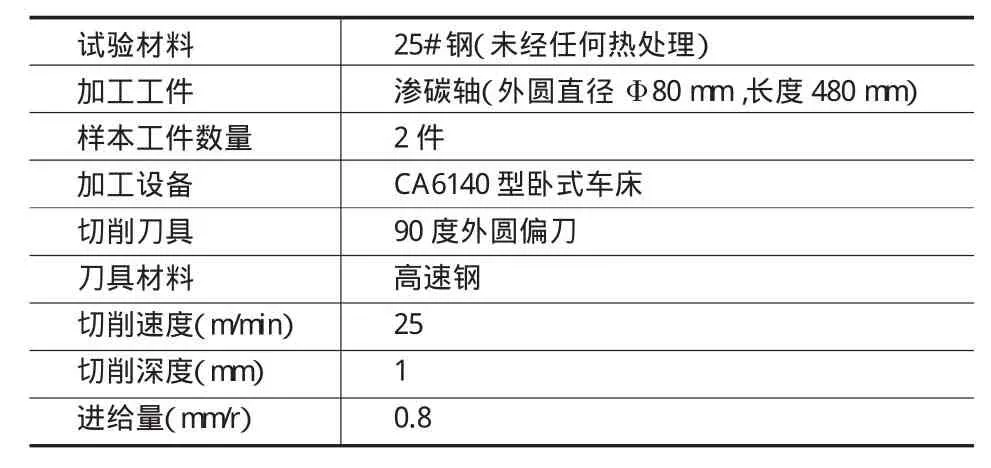

(1)试验名称:25#钢渗碳轴外圆车削加工。

(2)试验条件:试验的条件如表1所示。

表1 试验条件参数

(3)试验内容:改变切削条件,分别采用干切削(不加任何切削液)及水溶液进行外圆车削加工试验。

(4)试验结果:车削后,渗碳轴外圆表面粗糙度数值及表面粗糙度质量如表2所示。

从试验结果可见,在25#钢低速切削过程中,不加切削液干切削情况下,由于积屑瘤、鳞刺的影响,加工表面粗糙不平。而使用水溶液情况下,表面粗糙度数值要小得多,表面粗糙度质量大大提高。

表2 试验结果

2.1.2 乳化液

乳化液是水和乳化油经搅拌后形成的乳白色液体。乳化油是一种油膏,它由矿物油和表面活性乳化剂(石油磺酸钠、磺化蓖麻油等)配制而成。表面活性剂的分子上带极性一头与水亲合,由它使水油均匀混合,并添加乳化稳定剂(乙醇、乙二醇等),不使乳化液中油、水分离。

在攻丝加工中,常用的切削液是乳化液,它具有良好的润滑性能和冷却性能(乳化油含量较少的低浓度乳化液,它起冷却作用为主;高浓度乳化液起润滑作用为主),能有效抑制积屑瘤的产生,提高表面粗糙度质量。乳化液的一般配方是:按重量计5%~25%是乳化油,其余为水。加工时,通过使用不同浓度的乳化液进行生产试验。

(1)试验名称:法兰座攻丝。

(2)试验条件:试验的条件如表3所示。

表3 试验条件参数

(3)试验内容:改变乳化液浓度,分别采用5%~25%乳化液进行攻丝加工试验。

(4)试验结果:攻丝后,螺纹表面粗糙度数值如表4所示。

表4 弱化液试验结果

试验结果表明,乳化液浓度越高,对抑制积屑瘤的产生效果越好,表面粗糙度质量越高。当采用浓度为25%的高浓度乳化液时,对抑制积屑瘤的产生效果最好,表面粗糙度数值最小。

2.1.3 合成切削液

合成切削液是国内外推广使用的高性能切削液。它是由水、各种表面活性剂和化学添加剂组成。它具有良好的冷却、润滑、清洗和防锈性能,热稳定性好,使用周期长等特点。合成液中不含油,可节省能源,有利于环保,国外的使用率达到60%,我国工厂使用也日益增多。

在不锈钢化工阀门等难加工材料的钻孔加工中,使用不锈钢专用合成切削液,效果明显。具体试验如下:

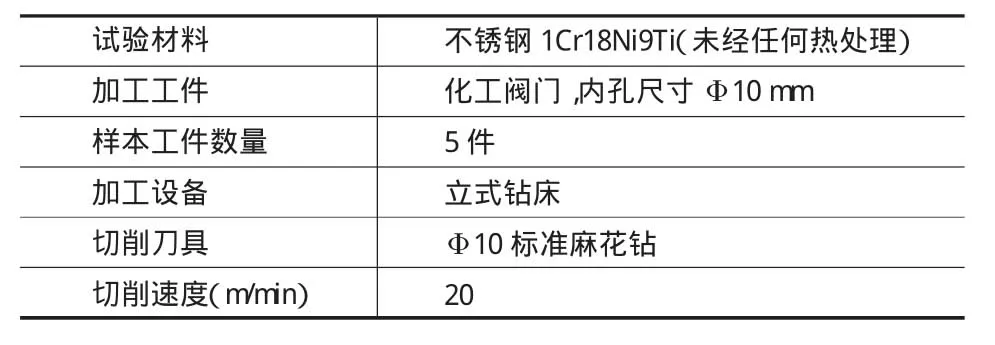

(1)试验名称:化工阀门钻孔。

(2)试验条件:合成切削液试验的条件如表5所示。

表5 合成切削液试验条件参数

(3)试验内容:改变切削液,分别进行钻孔加工试验。

(4)试验结果:钻孔后,内孔表面粗糙度数值如6所示。

表6 合成切削液试验结果

试验结果说明,在不锈钢钻孔加工中,使用不锈钢专用合成切削液,加工表面粗糙度数值显著减小,表面粗糙度质量明显提高。

2.2 油溶性切削液

油溶性切削液主要有:切削油和极压切削油。

2.2.1 切削油

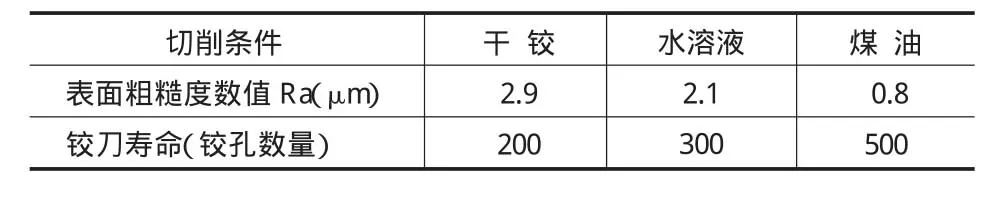

切削油中有矿物油、动植物油和复合油(矿物油与动植物油的混合油),其中常用的是矿物油。矿物油包括机械油、轻柴油和煤油等。它们的特点是,热稳定性好,资源丰富,价格便宜,润滑性能较好。煤油的渗透作用和冲洗作用较突出,在铰孔中,能提高刀具使用寿命和加工表面质量。具体生产试验如下:

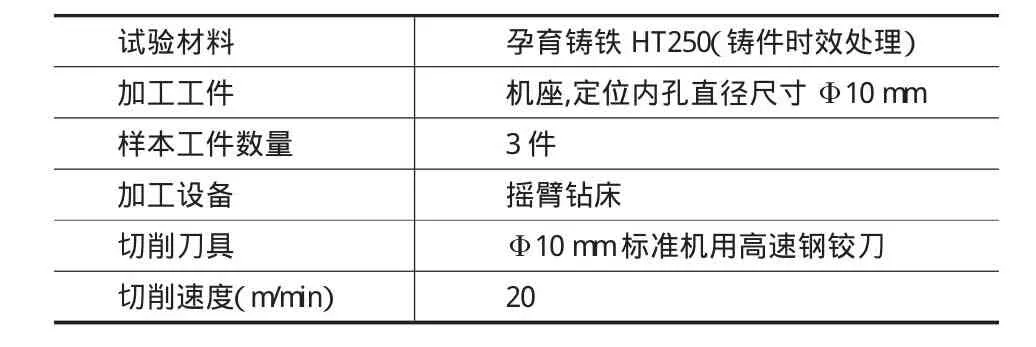

(1)试验名称:机座定位孔铰孔。

(2)试验条件:切削油试验条件如表7所示。

表7 试验条件参数

(3)试验内容:改变切削条件,分别进行铰孔试验。

(4)试验结果:在铰孔后,内孔表面粗糙度数值及铰刀寿命如表8所示。

表8 较孔加工试验结果

试验结果证明,在铰孔加工中,使用煤油作为切削液,能有效提高铰刀使用寿命和加工表面质量。

2.2.2 极压切削油

极压切削油是在矿物油中添加氯、硫、磷等极压添加剂配制而成。它在高温下不破坏润滑膜,具有良好润滑效果,故被广泛使用。

氯化极压切削油主要含氯化石蜡、氯化脂肪酸等,由它们形成的化合物,如FeCl2,其熔点为600℃,且摩擦系数小,润滑性能好,适用于切削合金钢、高锰钢及其它难加工材料。

硫化极压切削油是在矿物油中加入含硫添加剂(硫化鲸鱼油、硫化棉籽油等),含硫量为10%~15%,在切削时高温作用下形成硫化铁(FeS)化学膜,其熔点在1100℃以上,因此,硫化切削油在加工钢料时,耐高温。

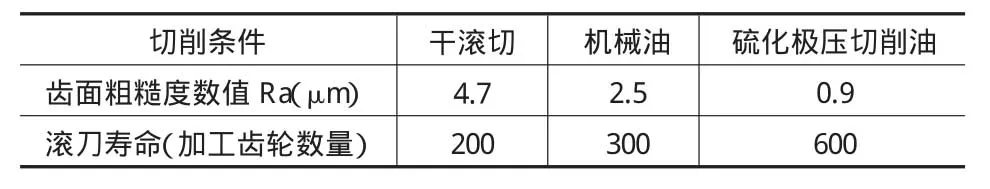

将硫化极压切削油作为精密切削润滑剂用于对20CrMnTi齿轮齿形加工试验,试验情况如下:

(1)试验名称:滚齿加工。

(2)试验条件:极压切削油试验条件如表9所示。

(3)试验内容:改变切削条件,分别进行滚齿加工试验。

(4)试验结果:滚齿后,齿轮齿面粗糙度数值及滚刀寿命如下表10所示。

表9 试验条件参数

表10 加工试验结果

试验结果显示,使用硫化极压切削油滚齿,齿轮齿面粗糙度数值很小,滚刀寿命延长。

3 结束语

一般情况下,切削加工中不使用切削液干切削时,加工表面粗糙度数值大,工件表面质量差。合理使用切削液能有效延长刀具寿命,改善已加工表面粗糙度质量。选用高性能切削液或专用切削液也是改善某些难加工材料切削性能的一个重要措施。

[1]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,1999.

Key worlds:cutting compound;cutting tool life;surface quality

In the Machine-finishing the Cutting Compound Use and Experiments

HAN Jin-hua

(DepartmentofMachincaland Electron,Nantong Shipping College,Nantong Jiangsu 226010,China)

The article elaborated in themachine-finishing the cutting compound function,the type and the application,and have carried on some production experiment to the cutting compound use,for lengthens the cutting tool life,the improvementhas processed the surfacequality to provide thebasis.

TG501

B

1672-545X(2014)04-0104-03

2014-01-07

韩金华(1962—),男,江苏南通人,讲师,工程师,主要从事机械设计与制造。