一种电容式高量程微机械加速度计的设计分析

陶永康,刘云峰,董景新

(清华大学 精密仪器系,北京100084)

0 引言

高量程微机械加速度计在爆炸、冲击测试以及弹上引信、武器侵彻试验等军、民领域具有广泛的用途[1-5],对推动武器系统智能化、小型化发展具有重要的研究意义。

目前报道的高g 值微机械加速度计包括压阻式[1-2]和电容式[1,4]两种敏感原理的加速度计。电容式高g 值加速度计结构形式主要有两种:美国Draper 实验室用于炮射武器的扭摆式结构和Sandia国家实验室带参考电容的结构。二者均为变间隙面外敏感形式,并且抗过载能力尚不能满足某些特殊要求(例如钻地武器的最大过载可能在十几万g 以上)。

本文提出一种面内敏感的叉齿电容式高g 值微机械加速度计结构形式。微结构将多个敏感单元并联,采用变面积的电容变化方式,使用多根并联的双端固支梁支撑,具有线性度好、横向效应小、加速度灵敏度高和抗高过载能力强等特点。

1 微结构设计

1.1 变面积电容变化形式

电容式微机械加速度计的电容变化方式可以分为变间隙和变面积两种,如图1所示。加速度输入时,单侧基础电容变化量分别为

式中:ε、ε0分别为电容介电常数和真空介电常数;h为结构层厚度;lr为梳齿正对长度。

变间隙方式开环工作时存在固有的非线性因素,一般需要利用静电反馈力将敏感质量控制在平衡位置附近。而使用变面积形式则能够有效克服高g 值输入时敏感质量块位移到电容变化即x→ΔC 环节的非线性;且敏感质量的可动范围增大,有利于开环加速度计量程和检测灵敏度的优化。

图1 两种电容变化形式Fig.1 Two types of capacitance variation

1.2 横向效应设计

高g 值冲击时通常伴随着其他方向的高幅值加速度信号输入。对于单轴加速度计,非敏感方向的加速度是不希望被传感器响应的。横向效应是高g值加速度计设计时的一项关键因素。

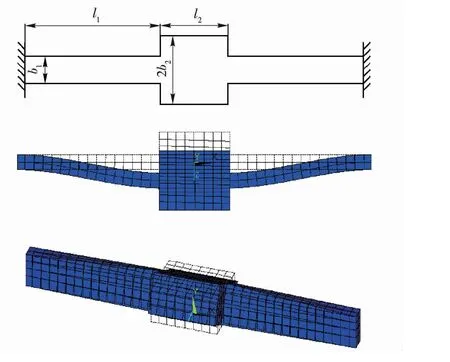

图2所示为微机械结构中常用的双端固支梁。其平动和扭转模态的固有频率fx、ft及模态分离比ψ可以按照(3)式~(5)式计算。其中ρ 为材料密度,E、G 分别为材料的杨氏模量和剪切模量,β 是与矩形截面相关的扭转系数。

图2 双端固支梁的平动和扭转模态Fig.2 Translation and torsion modes of a double-clamped beam

为了满足加速度计固有频率和量程的要求,一般需要降低支撑梁的长度l1,增大宽度b1. 但由(5)式可知,结构的模态分离比也随之恶化。事实上,短粗梁的1 阶模态形状会随着l/b 比值的下降转变为扭转形式,不再适用于面内加速度敏感。

设计提出图3所示多根细梁并联的方式来提高模态分离比。假设梁长度不变,令并联后的平动模态频率与单根粗梁相同,即k'x= kx,则b31=nb33,扭转和平动模态分离情况相比单梁结构为

式中:n 为并联梁个数。可见同样的机械刚度下,采用多根并联的双端固支梁支撑后,微结构的交叉轴耦合情况得到改善,横向效应减小。微结构非敏感方向平动模态频率分离比值为fy/fx=l1/b3,fz/fx=h/b3. 由于高量程加速度计的敏感质量较小,弹性支撑梁和梳齿的质量对结构应力和固有频率的影响不可忽略[6]。加速度计1 阶敏感模态频率如(7)式计算,其中ms、mc分别为支撑梁和梳齿质量。

图3 多根梁并联的敏感结构Fig.3 Sensitive structure with multiple beams in parallel

1.3 过载能力设计

通过将多个如图3所示的敏感单元并联以提高传感器的单侧基础电容量C0,从而增加加速度计的分辨率。微结构的加速度到电容转换的灵敏度为Sca(单位pF/g);微加速度计ASIC 芯片的电容分辨率[7]约为5 aF/rtHz,该结构灵敏度对应传感器通频带(0 ~BW,BW 为带宽,单位Hz)内的加速度分辨率为amin,分别按照(8)式、(9)式计算:

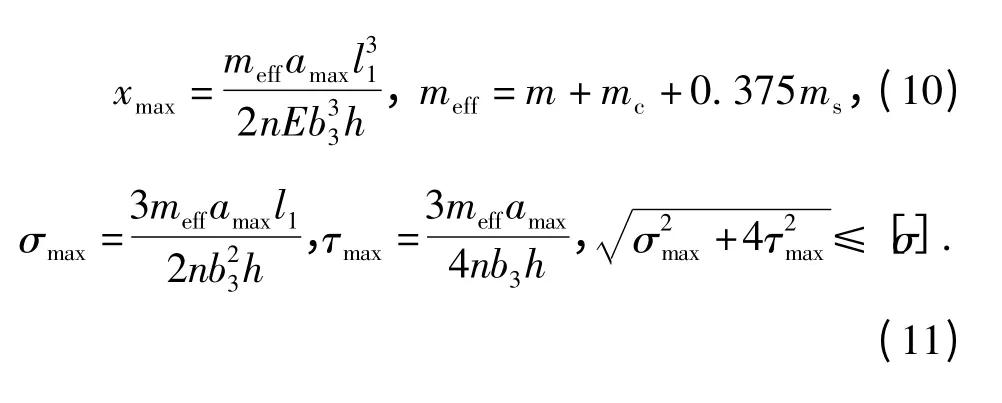

校核微结构满量程输入时的最大变形和最大应力分布情况。敏感质量的最大位移xmax和支撑梁上的最大应力σmax和切应力τmax分别计算如下:

2 加速度计性能参数设计

2.1 参数设计

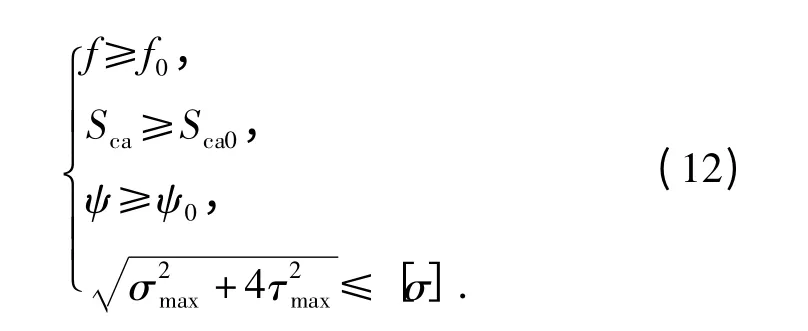

结合实际高量程加速度计的应用需求,以固有频率f、模态分离比ψ、结构灵敏度Sca和满量程最大应力为优化目标,依据(7)式~(10)式进行微加速度计结构的参数设计。

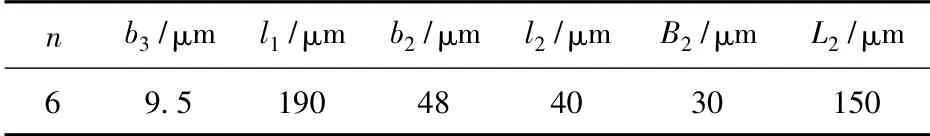

分析上述各式可知,本设计中结构层厚度对微加速度计的几项性能指标影响较小。以支撑梁个数n、半梁长l1和梁宽度b 为自变量,取n =2 和n =6,MATLAB 计算得到微加速度计的各项性能变化情况如图4所示。其中h =80 μm,amax=20×104g,f0=200 kHz,ψ0= 2,Sca0= 10-6pF/g,对 应0 ~10 kHz通频带内加速度计的分辨率为amin0=500 g.硅材料的许用应力[σ]为200 MPa.

高量程加速度计微结构参数设计的目标可以归纳为

符合(12)式条件的尺寸参数范围如图5所示。此外分析图4、图5也可以得出:

1)固有频率、最大应力和加速度灵敏度、模态分离比是互相矛盾的设计约束条件。

2)随着并联梁个数的增加,符合条件的梁尺寸参数范围扩展,有利于结构设计时调整。

2.2 有限元仿真

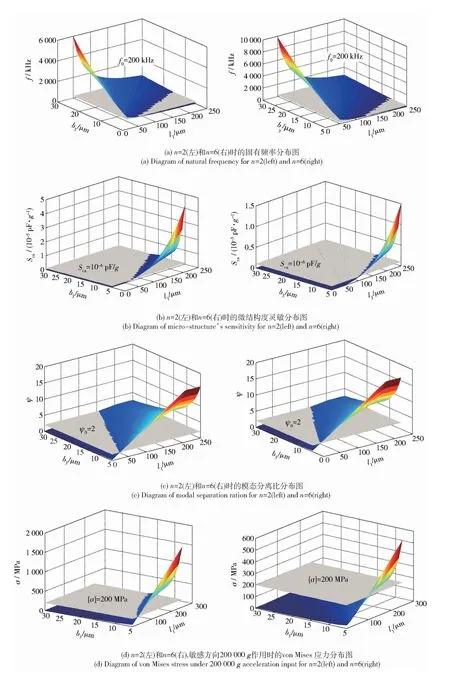

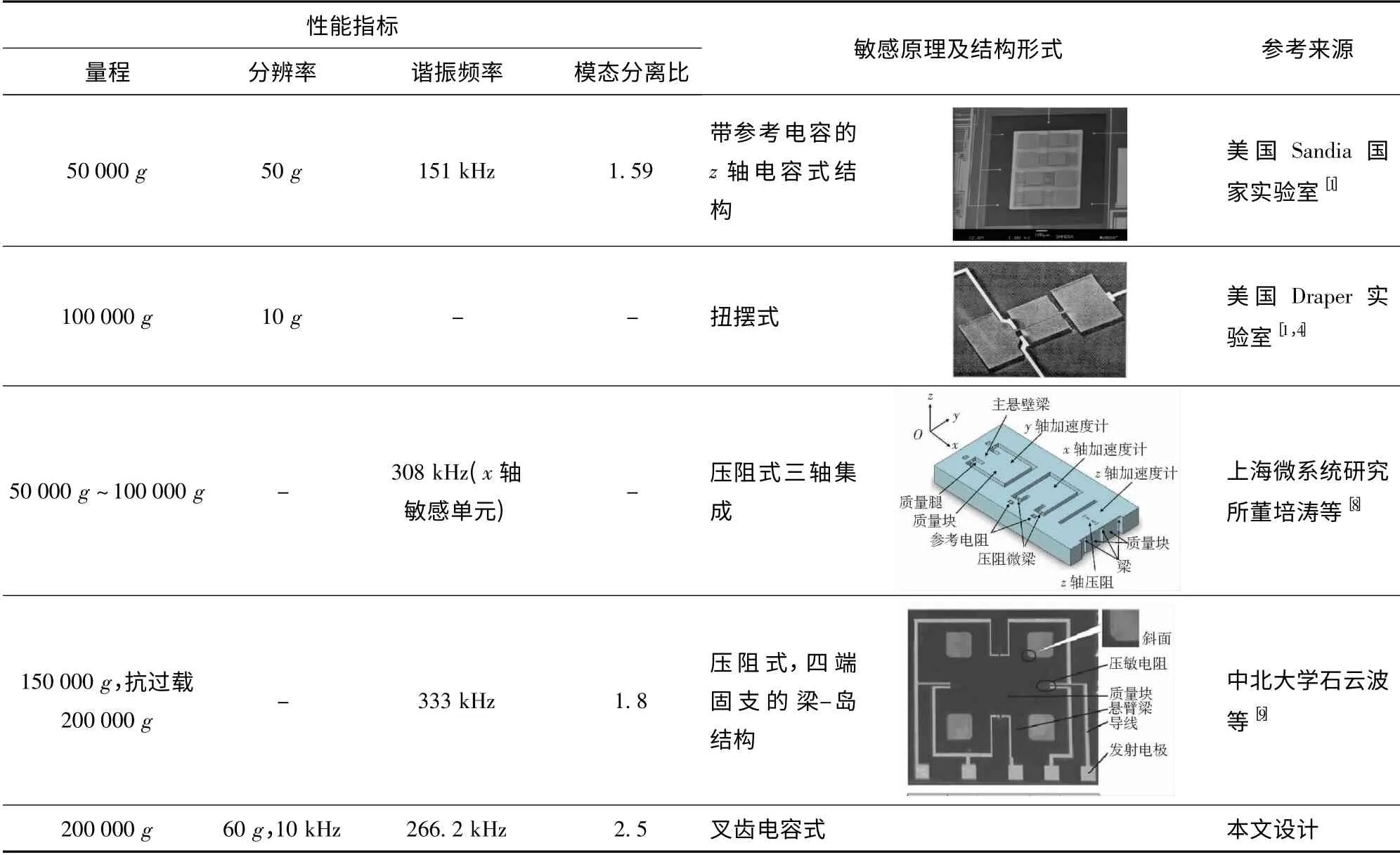

在上述分析的基础上,综合考虑版图面积和梳齿布置,选定的一组结构设计参数如表1所示。

表1 结构设计参数Tab.1 Parameters of micro-structure

单个敏感单元的等效质量为1.03×10-9kg.采用6×6 共36 个敏感单元并联的方式,单侧基础电容量4.88 pF,芯片面积为3.4 mm×3.9 mm. 使用COMSOL 软件进行有限元仿真,微加速度计1 阶固有频率为266.2 kHz,2 阶扭转模态频率662.5 kHz,模态分离比为2.5,如图6所示。敏感方向20 万g下最大等效应力为152.5 MPa,最大位移0.787 7 μm(见图7),对应微结构灵敏度为8.37× 10-6pF/g,10 kHz通频带内加速度分辨率约为60 g. 仿真校核非敏感方向的交叉轴耦合情况,y 方向200 000 g 输入时,微结构最大等效应力为29.9 MPa,最大变形0.058 μm;z 方向200 000 g 输入时,微结构最大等效应力为35.3 MPa,最大变形0.041 μm.

图4 加速度计微结构参数设计Fig.4 Parameter design of accelerometer micro-structure

图5 符合设计要求的尺寸参数范围Fig.5 Range of parameters which meet the designrequirements

表2对比了目前文献报道的4 种典型的超高量程微机械加速度计的性能参数[1,4,8-9]。从中可以看出,本文设计的结构形式具有横向效应小、加速度灵敏度高、抗高过载能力强等特点。

3 工艺设计与流片

该微加速度计使用SOG 体硅工艺加工,包括玻璃片工艺、硅片工艺和组合片工艺,如图8所示。主要工艺流程概括为:1)在厚度约500 μm 的Pyrex 7740#玻璃片上溅射多层金属,形成金属导带和电极;2)硅片反应离子刻蚀(RIE)刻蚀深槽,形成键合锚点,键合台高度20 μm;3)玻璃-硅阳极键合;4)使用机械磨抛或化学腐蚀方式进行硅片减薄,减薄后硅结构层厚度为80 μm;5)电感耦合等离子体(ICP)深硅刻蚀,释放形成可动结构。

图6 模态仿真结果Fig.6 Simulation results of structure modals

图7 敏感方向200 000 g 作用下的静力学仿真结果Fig.7 Static simulation results under 200 000 g acceleration input in sensitive direction

表2 高量程微机械加速度计研究情况对比Tab.2 Comparison of high-g micro-machined accelerometers

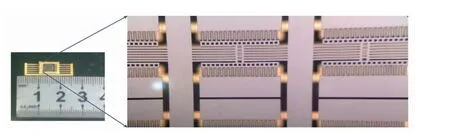

使用上述工艺加工的微机械加速度计局部显微图片如图9所示。镜检测得实际流片后微结构梳齿间隙约为4.3 ~4.4 μm,单根支撑梁宽度约为9.2 ~9.3 μm. 使用LCR 桥式测试仪测得微加速度计单侧基础电容约为4.5 pF.

图8 微加速度计加工工艺流程图Fig.8 Fabrication process of the designed MEMS accelerometer

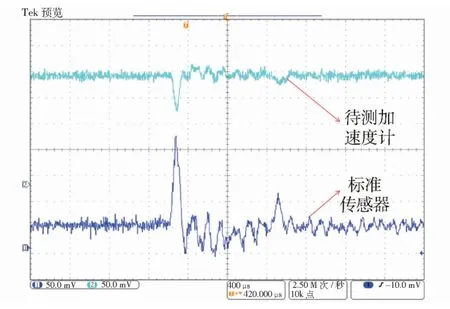

将加速度计与标准高量程加速度计“背靠背”安装在机械工装上,通过敲击的方法产生高g 值冲击,以验证待测加速度计的功能。图10给出了在脉宽100 μs 左右,幅值约1 000 g 的加速度作用下,待测加速度计和标准传感器(信号调理后的灵敏度为147.97 μV/g)的输出波形,验证了加速度计的可动性。

图9 微加速度计局部显微图片Fig.9 Micrograph of the designed MEMS accelerometer

图10 微加速度计可动性验证实验Fig.10 Output waveform of the designed MEMS accelerometer

4 结论

提出了一种叉齿电容式面内敏感的高量程微机械加速度计的结构形式,该设计具有线性度好、横向效应小、加速度灵敏度高和抗高过载能力强等特点。通过理论建模分析,针对高g 值测试需求,给出了符合传感器性能指标要求的结构参数范围和设计指导。有限元仿真验证了该设计具有一定的技术优势和先进性。基于硅-玻璃微机械加工工艺进行了结构流片、镜检测试和初步的冲击实验验证,未来需要进一步开展传感器的冲击校准和各项性能测试分析。

References)

[1] 李世维,王群书,古仁红,等. 高g 值微机械加速度传感器的现状与发展[J]. 仪器仪表学报,2008,29(4):892 -896.LI Shi-wei,WANG Qun-shu,GU Ren-hong,et al. Situation and trend of high-g micro-machined accelerometer[J]. Chinese Journal of Scientific Instrument,2008,29(4):892 -896. (in Chinese)

[2] 徐鹏,祖静,范锦彪. 高g 值侵彻加速度测试及其相关技术研究进展[J]. 兵工学报,2011,32(6):739 -745.XU Peng,ZU Jing,FAN Jin-biao. Research developments of high g penetration acceleration test and its correlative technology[J].Acta Armamentarii,2011,32(6):739 -745. (in Chinese)

[3] 赵小龙,马铁华,范锦彪. 弹载常用芯片在高g 值冲击下的失效分析[J]. 仪器仪表学报,2013,34(10):2358 -2364.ZHAO Xiao-long,MA Tie-hua,FAN Jin-biao. Failure analysis of common missile-borne chip in high g shock[J]. Chinese Journal of Scientific Instrument,2013,34(10):2358-2364.(in Chinese)

[4] 董景新. 微惯性仪表——微机械加速度计[M]. 北京:清华大学出版社,2002.DONG Jing-xin. Micro inertial instruments—micro machined accelerometer[M]. Beijing:Tsinghua University Press,2002. (in Chinese)

[5] Hartzell A L,Shea H R. MEMS reliability [M]. New York:Springer,2011.

[6] Harris C M,Piersol A G. Harris' shock and vibration handbook[M].New York:McGraw-Hill,2002.

[7] 刘民杰,池保勇,刘云峰,等. 具有零偏补偿功能的电容式微加速度计接口电路[J]. 清华大学学报:自然科学版,2010,50(11):1815 -1819.LIU Min-jie,CHI Bao-yong,LIU Yun-feng,et al. Interface circuit with zero compensation function for capacitive micro-accelerometers[J]. Journal of Tsinghua University:Science and Technology,2010,50(11):1815 -1819. (in Chinese)

[8] Dong P,Li X,Yang H,et al. High-performance monolithic triaxial piezoresistive shock accelerometers[J]. Sensors and Actuators A:Physical,2008,141(2):339 -346.

[9] 石云波,祁晓瑾,刘俊,等. MEMS 高g 值加速度传感器设计[J]. 系统仿真学报,2008,20(16):4306 -4309.SHI Yun-bo,QI Xiao-jin,LIU Jun,et al. Design of MEMS high g accelerometer[J]. Journal of System Simulation,2008,20(16):4306 -4309. (in Chinese)