某型雷达天线座方位壳体的优化设计

许 兵

在传统的设计过程中,一般要经过设计—试制—改进等多次的循环,许多零件均为经验设计,其过程就是人工试凑与定性比较的过程。这种过程时间长、费用高。针对这一问题,不少学者提出了多种优化设计方法,但这些方法普遍存在着求解复杂、实现困难等缺陷。随着计算机技术的发展,基于有限元分析的优化软件为设计人员提供了良好的优化设计方法和工具。利用UG NX7.0中的有限元分析模块及优化设计模块对某型雷达的方位壳体进行了优化设计,大大缩短了设计时间,提高了设计成功率。

1 原设计结构分析

方位壳体是一个整体铸造零件,使用的材料为ZL101A。壳体上方安装方位轴承后与俯仰传动机构相连。下部中心位置安装汇流环,旁边安装驱动电机。法兰面为安装面,承受整个天线座的质量。在整机颠震试验中,天线座所要承受的冲击加速度为7g,所以在后面的静态分析中都按照这一条件进行。

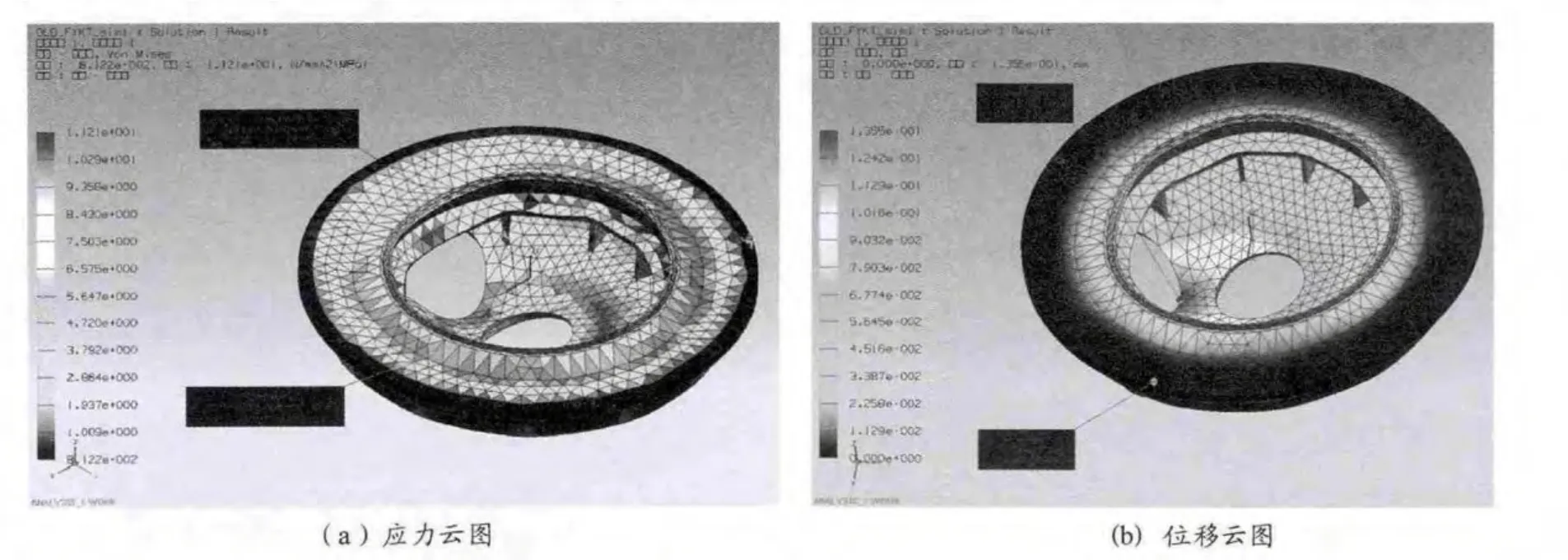

在UG中建立三维模型后进行静态有限元分析,在法兰安装面上施加固定约束,在轴承、驱动电机以及汇流环安装面上,按7g的加速度条件施加相应的载荷。静态分析结果如图1所示。从应力云图中可以看到,最大应力为11MPa,出现在内部靠近电机安装位置的加强筋的内侧端点,其余位置平均应力不超过6MPa,最大位移为0.13mm。ZL101A的最大许用应力σb=235MPa。由此可见,该壳体安全余量很大,有较大的改进余地。

图1 改进前方位壳体应力云图和位移云图

2 优化改进

优化方案包括两个方面:(1)若构件本身的形状允许改变,可以选择构件的最佳形状;(2)若几何形状确定,可通过最优化寻找合适的结构尺寸[1]。本次优化改进的目的是减轻该零件的质量,使其强度、刚度以及质量达到最优的状态。本次优化设计过程分为2部分:结构形状优化和尺寸优化。

2.1 结构形状优化

结构形状优化是通过改变零件的外形特征和尺寸以达到减轻质量的目的。对于该零件,在结构形状上有一定的限制:一是最大外径及安装孔位已确定;二是内部安装的主要零部件,如方位轴承、传动齿轮以及驱动电机的尺寸也已经确定。因此在结构形状上只能进行局部调整。

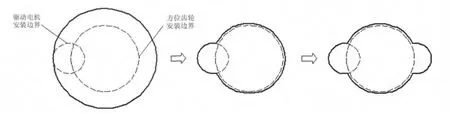

结构形状的优化主要是对法兰端面以下的圆柱面进行。其方法是将原来的圆形截面外形向内收缩,变成两个圆相交后的形状,其中小圆直径满足驱动电机的安装要求,大圆直径满足主传动齿轮回转空间的要求。为使铸件结构保证一定的对称性,在安装电机部分的对面也设置相同的圆弧。优化示意图如图2所示 。经过优化,在壁厚相同的情况下,这部分的质量可以减少15%。

2.2 尺寸优化

在确定结构外形后,就可以进行尺寸优化。对于尺寸优化,可归纳为在满足一定约束条件下,选取设计变量,使目标函数达到最大(或最小)。在本设计中主要是铸件壁厚的尺寸优化。

图2 结构外形优化示意图

根据外形优化的结果重新修改零件模型。重新划分网格后进行优化设计,其参数设置如下。

材料属性:弹性模量E=700GPa,泊松比μ=0.3;密度 ρ=2.8 ×103kg/m3。

设计变量:选择法兰端面上部圆锥台体部分的壁厚和下部三圆相交形状部分的壁厚作为设计变量。

约束条件:由原设计静态分析结果,选取位移最大的点的位移量作为约束,以其位移变形最大值为上限作为方案的约束条件。其位置在驱动电机的安装面与中心汇流环安装面的交汇点,最大位移值限定为0.2mm。

目标函数:由于优化的目的是在保证一定的刚度和强度的情况下进行减重,因此将质量最小定为目标函数。

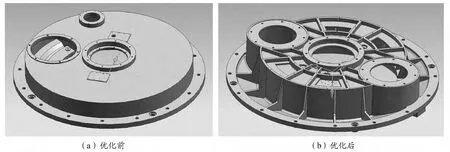

根据优化的结果,圆锥台体部分的壁厚为9.4mm,圆整为10mm。下部三圆相交形状部分壁厚为7.6mm,圆整为8mm。优化前后该零件外形如图3所示。

图3 优化前后外形对比

3 优化后静态分析

按照改进前的载荷条件进行计算,从应力云图中可以看到,改进后最大应力为29.1MPa,出现在外侧加强筋的根部,最大位移为0.2mm。计算结果如图4所示。

图4 改进后方位壳体应力云图和位移云图

4 优化后的模态分析

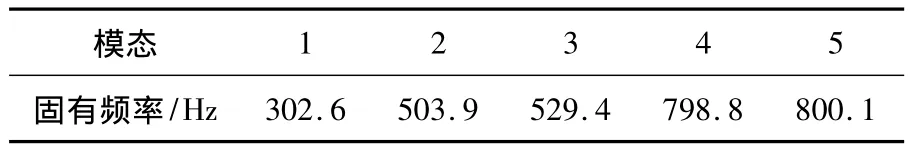

在静态分析结果满足使用条件后,对该壳体进行了模态分析,看方位壳体的固有频率是否会与输入频率或外界强迫作用的频率一致。表1列出了方位壳体前5阶的固有频率。

表1 模态数与固有频率

由模态分析结果可知,该零件最低阶谐振频率为302.6Hz,远高于生产调试及正常工作中天线座自身产生的频率以及外界输入振动频率,其固有频率不会对天线座的正常工作造成影响。

5 结束语

经过优化设计,方位壳体的质量从113kg减少到62kg。经过几个批次的生产,证明该零件设计合理、精度可控。天线座完成调试后,顺利完成环境试验中的振动与颠震试验,验证了静力分析与动力分析的正确性。

[1] 曾志华,虞伟建.ANSYS结构优化技术在机械设计中的应用[J].现代设计与先进制造技术,2009(7):33-37.