基于硬件在环的机床整机性能仿真与优化

朱宏伟,樊留群,赵建华,彭 超

样机(Mock-up)一词是指实际产品的物理模型,用来进行试验和演示。随着CAD技术的发展,特别是三维设计技术的普遍应用,数字样机(Digital Mock-up,DMU)技术迅速发展起来。数字样机也称为虚拟样机(Virtual Prototyping,VP),是建立在计算机上的数字模型,其在外形、结构、功能和性能等诸方面与物理样机相似,一般的虚拟样机系统由具有视觉、听觉、触觉以及多种交互反馈的计算机模型组成[1]。

虚拟机床是虚拟样机在机床制造业的应用,它将机床的快速原型虚拟设计与整机性能全面预测相结合,通过构建虚拟机床并在其上进行动态测试仿真实验,获取机床整机的动态性能。虚拟机床通过建立机床逼真的几何模型,将机床的运动学模型、动力学模型、机电耦合模型和加工过程模型等关联在一起。它是真实机床在计算机虚拟空间中的再现,能在虚拟空间里体现机床在运动学、动力学、热力学和切削加工过程等方面的特性,使人们能够利用这个虚拟的机床进行设计评价、优化仿真、测试分析等任务,甚至虚拟地“加工”零件。此外,它还能够代替物理样机进行多种危险性或破坏性试验,从而减少甚至取消物理原型的制造以及在其上进行的测试和实验。

近些年虚拟机床研究及应用深入到机床整机性能方面,特别是它将伺服驱动的控制系统也加入动态性能的分析中,使虚拟机床成为现代机床设计中不可缺少的环节。现代数控机床伺服驱动的性能对机床整机的动态性能影响越来越大,而机电耦合机理还存在许多待解决的问题,所以建立精确的虚拟机床还是一个研究的热点。

1 机床硬件在环仿真

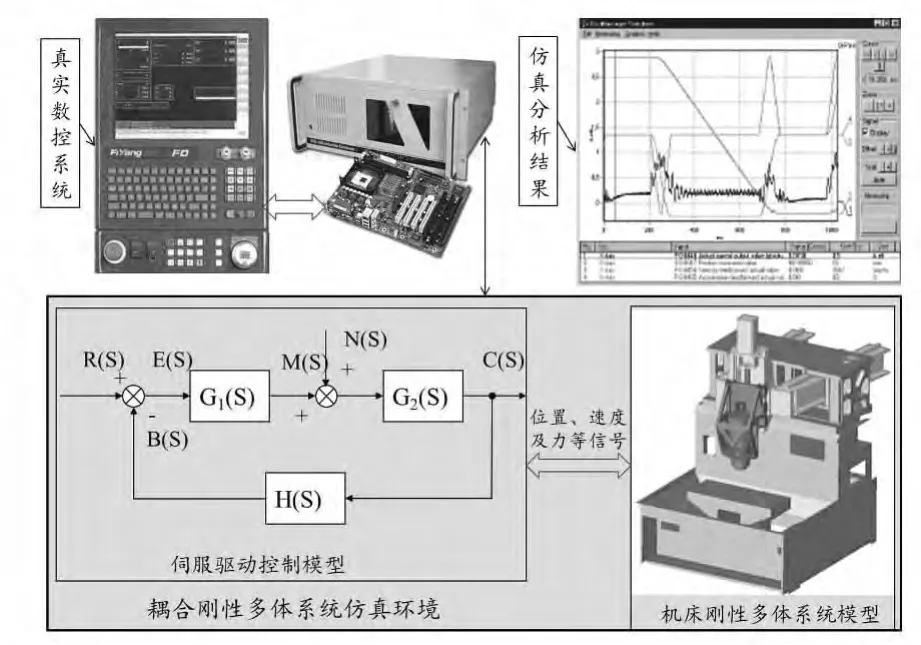

在对机床进行仿真分析时,将机床看成由控制器和机床机械部分组成,前面的仿真工作都是采用机床和控制器的数字(虚拟)模型进行,在实际仿真中有以下3种仿真形式:(1)虚拟控制器+虚拟对象=动态仿真系统,这是常用的仿真方式,通常控制器模拟软件与虚拟对象在同一仿真计算机中,成为软件在环(Software in the Loop,SIL);(2)虚拟控制器+实际对象=快速控制原型仿真系统,是系统的一种半实物仿真;(3)实际控制器+虚拟对象=硬件在环 (Hardware in the Loop,HIL)仿真系统[2],是另一种半实物仿真,它将控制器与虚拟机床有机结合,共同构成一种闭环的测试系统,满足实时性、动态性等测试要求。

在虚拟机床仿真中,通常采用真实数控系统控制虚拟机床模型进行仿真,这种形式的仿真与SIL仿真主要的区别在于:SIL仿真中虚拟控制器的数控控制算法和运行环境与真实数控不同,可能造成仿真结果的不准确。另外HIL仿真中对控制器的操控是在真实控制器上进行,可使用户获得真实的操控体验。由于不同厂家的数控系统和伺服系统及输入输出接口的形式不同,要进行HIL仿真需要在仿真计算机中建立机床的多体系统模型(MBS),还要建立和数控系统的接口,接收来自数控系统的伺服控制信号,并将MBS得到的各轴位置信息和其他I/O信息输出到数控系统中。如图1所示,真实数控通过数字总线与计算机上的机床模型仿真环境相连接后,组成硬件在环仿真系统。由于现代数控系统都是采用总线形式与伺服及I/O的信息进行交互,因此在仿真计算机中只需配置一块总线卡来实现这些功能。由于控制器的实时性要求,需要虚拟机床在每个采样周期将模型的位置信息反馈给数控系统,所以对虚拟机床的计算效率和实时性要求很高。

图1 硬件在环仿真

2 机床硬件在环仿真的特点及应用领域

HIL技术主要具有以下优点:(1)提高硬件设备的可靠性。通过采用硬件在环技术,系统功能测试可在设计初期进行,有效降低开发设计过程中可能存在的错误与缺陷。(2)降低测试风险。采用仿真系统环境模拟实际的测试过程,验证系统的安全动作、报警、应急处理等高危控制功能,有效降低了测试风险。(3)降低测试成本。通过采用仿真系统环境模拟实际的测试过程,避免了系统设计初期各种辅助设备的采购与配置,降低系统测试的时间与资金开销。(4)满足不同应用环境的测试要求。通过软件的灵活配置,模拟不同的系统环境,满足指定的测试要求。

HIL在机床领域主要应用于机床产品生命周期中的设计环节的整机调试仿真、参数优化、加工过程优化和验证以及培训和维修[3]。特别是在对加工精度和节拍要求严格的应用场合,通过静态、动态分析和SIL仿真分析后,机床设计流程已经过几轮闭环反馈,机床本身的结构和动态特性已经过验证和优化,但制造出来的机床是否能满足加工的动态特性、过程控制的逻辑加工时序是否存在错误,仍然需要验证。由于真实数控在插补算法、速度前瞻控制和位置控制算法中的不同,机床实际运行的轨迹和节拍可能和SIL仿真的结果有偏差,而HIL在这些场合发挥重要的作用。

3 Virtuos软件及硬件在环仿真的应用方法

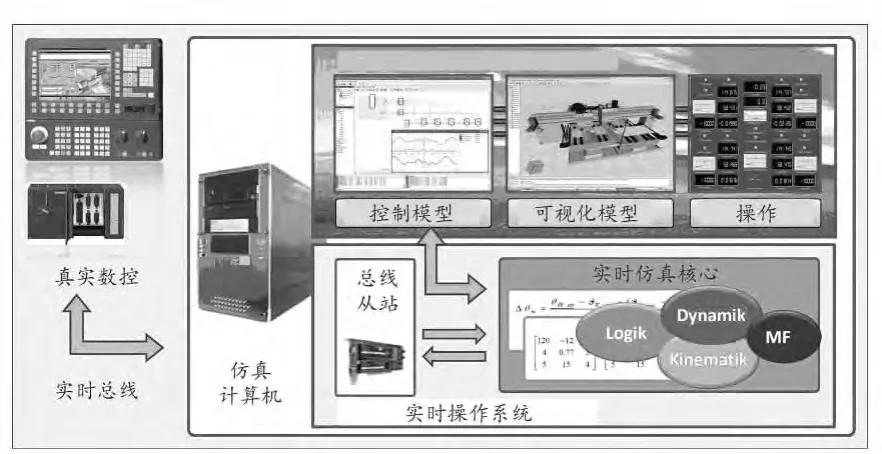

通过上述方法建立的虚拟机床需要在多个软件中进行处理,需要花费大量时间建立模型和处理转换工作,虚拟机床也不能直接和真实数控结合建立HIL仿真环境,而Virtuos软件可以解决这些问题。该软件具有实时仿真性能,它的实时周期小于1ms,并能方便地和真实数控系统进行连接。如图2所示,Virtuos仿真系统硬件由仿真计算机和安装在其上的总线从站组成,从站模拟伺服及其接口,实现仿真系统中的虚拟机床与真实数控的交互。仿真系统由虚拟机床的可视化模块、控制模型和实时仿真核心组成[4]。

图2 Virtuos软件系统组成

软件可导入由MATLAB/Simulink文件建立的虚拟机床模型,软件本身也提供了丰富的控制模型库和机床三维模型库,可直接用于构建虚拟机床,当然机床的三维模型也可通过其他CAD软件建立然后导入。如图3所示,Virtuos仿真系统可以支持多数控系统的应用,经过HIL仿真,数控和实际机床连接时,就能基本保证一次成功。

4 数控机床仿真模块的建立

4.1 建立机床结构模型

图3 Virtuos硬件在环仿真的应用

Virtuos软件由VirtuosV和VirtuosM组成,VirtuosV部分是三维建模模块,VirtuosM部分是运动学模块,可以建立仿真对象的运动链,定义动态特性并且设置各运动部件与CNC之间的接口。本文针对沈阳机床的VMC0656e五轴立式加工中心进行建模。打开VirtuosV,在工具栏选择新建文件,依次对机床的各个组成部分建模。以机床的X进给轴为例,单击Scene-Create New Machine Element-Cuboid组件,输入模型的长、宽、高,定义坐标位置。以同样的方法添加机床另外的组件,或者利用UG、Pro/E等三维建模软件进行建模。建模完成后,导出VRML格式文件,导入VirtuosV,在将模型导入后,依次设置其各旋转件旋转中心,可以应用其Measure模块建立一个检测单元,帮助确定各部件位置。生成的机床模型如图4上半部分所示。

图4 Virtuos机床几何与动力学模型

4.2 生成刀具文件

点击“Tools”,进入刀具定义界面,定义相应数值,生成一把8mm的球头铣刀。完成设置后保存。

4.3 建立机床动力学模型与CNC控制信号接口

如图4下半部分所示,对应于五轴机床VMC0656e,分别在 VirtuosM中拖入直线进给轴Y-Axis,X-Axis,Z-Axis和旋转进给轴A-Axis,C-Axis,依次按照运动副关系连接。在信号输入口上给出对应CNC系统所用总线接口。在完成动力学模块定义后,依次将VirtuosV上各个对应模块的参数一一对应定义到VirtuosM上建立连接。

完成VirtuosM与VirtuosV之间的连接后,本文应用沈阳机床i5数控系统通过EtherCAT总线连接虚拟机床,进行CNC控制。

4.4 机床动态特性仿真

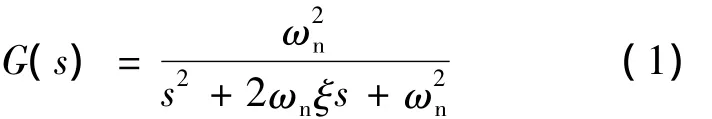

为描述轴的动态特性,需用到式(1)所描述的一个二阶动态特性系统:

式中:ωn为系统固有频率;ξ为阻尼比。

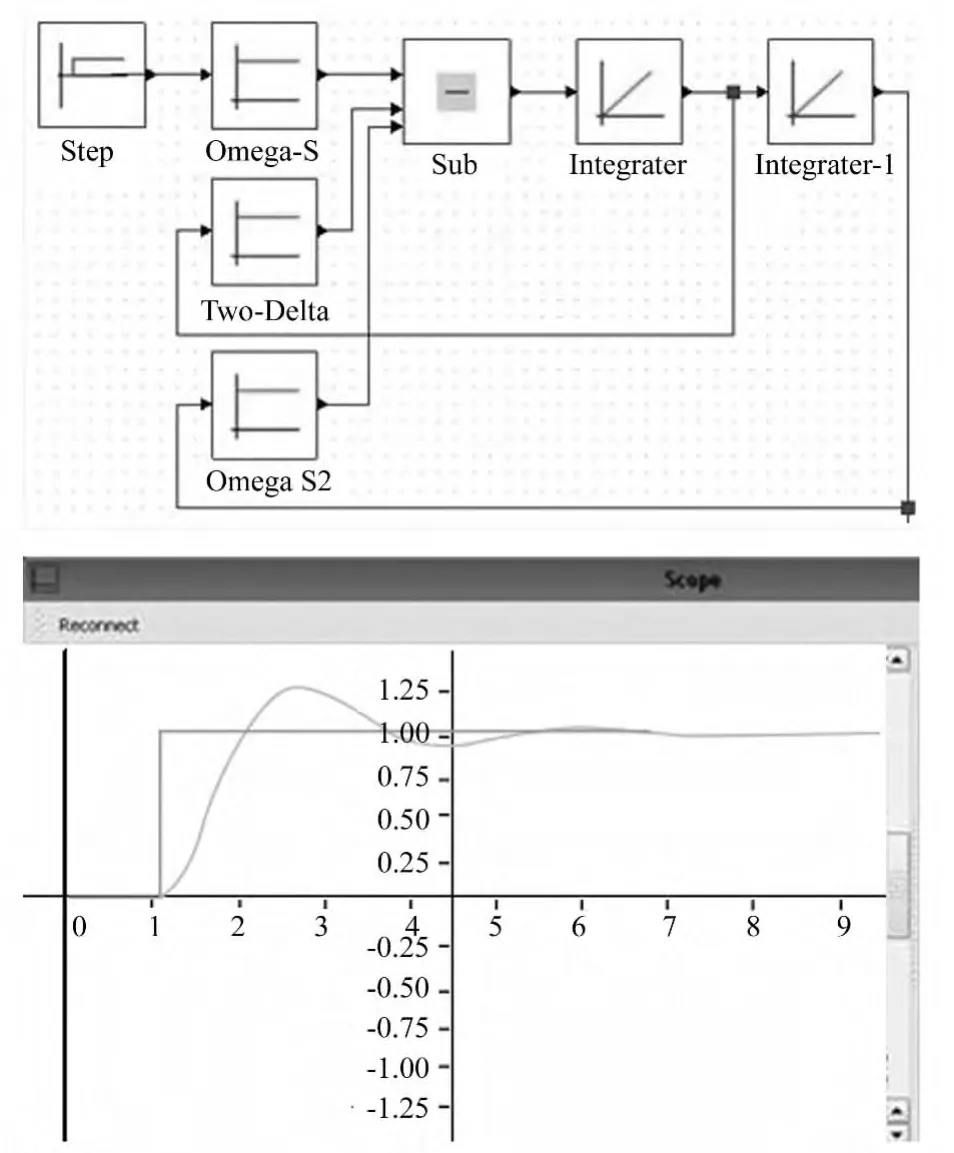

根据式(1),从VirtuosM中调用相关的模块组成描述式子的仿真程序,或者在MATLAB中完成动态特性系统程序,然后调入VirtuosM中。本文采用直接在VirtuosM中编程的方法,来检验仿真软件的相关功能,得到如图5上半部分所示的动态特性描述程序,并将其定义于Z轴上进行测试。再给出一个单位阶跃信号,可以由Scope部分得到如图5下半部分所示的运行对比曲线。通过测试可以验证,Virtuos软件也可以用于支持机床的动态特性建模。

图5 机床轴动态特性描述程序与跟随曲线

5 机床加工过程仿真

在完成了机床机构部分建模、动力学建模以及与数控系统的连接之后,可以运行整个硬件在环系统,进行仿真测试。其过程如下:(1)在机床模型中载入毛坯件,设置其大小形状及材料特性;(2)添加刀具文件;(3)在数控系统中编写CNC程序;(4)运行仿真程序,进行仿真。

6 结束语

本文应用Virtuos软件进行机床系统的建模和仿真,能够有效提高产品开发速度,提高产品质量。结合实时处理器控制仿真模型,通过硬件在环技术在纯粹的计算机仿真基础上,对被测模型进行全面系统的测试。硬件在环技术现在还没有被广泛应用在机床开发与数控系统测试过程中,但是凭借其优点,可在减少实体机床上的测试次数、降低开发周期和成本的同时,提高数控设备的控制质量,并有效提高机床产品的稳定性。

[1] 张伟.多轴联动数控机床动态轨迹误差仿真及优化研究[D].杭州:浙江大学,2008.

[2] Washington C,Delgado S.Improve design efficiency and test capabilities with HIL Simulation[C]//AUTOTESTCON,2008 IEEE.IEEE,2008:593-594.

[3] Sahin H,Fukushima N,Mochizuki T,et al.HIL simulation evaluation of a novel hybrid-type self-powered active suspension system[C]//Industrial Technology(ICIT),2010 IEEE International Conference on.IEEE,2010:1123-1130.

[4] 朱春霞.基于虚拟样机的并联机床若干关键技术的研究[D].沈阳:东北大学,2008.