SCR催化剂内流动与反应过程的研究

马哲树,范如花,刘少俊,刘炳霞

(江苏科技大学能源与动力工程学院,江苏镇江212003)

随着Tiller III的颁布,近年来对海洋船舶的排气要求限制越来越严格,其中NOx是其控制的重点也是难点.而选择性催化还原法(selective catalytic redution,SCR)是目前国内外研究最广、效率最高、技术最先进的后处理脱硝技术[1].SCR的核心是催化剂,气体在催化剂孔道内流动、反应,进行一系列复杂的物理化学过程.因此孔道内气体流动及反应过程的研究对催化剂设计及实际应用具有重要的指导意义.

SCR脱硝法即喷入还原剂的烟气流过催化剂孔道时,在其表面发生化学反应生成无害的氮气和水.其反应机制较复杂,主要发生的主反应和副反应如下[2]:

Maruthi Devarakonda 等[2]利用 TPD 实验及Matlab编程模拟SCR催化剂的一维稳态模型,分析研究了影响脱硝效率的因素.而 Schaub等[3]建立了基于Eley-Rideal(E-R)机制的一维稳态数学模型,通过模型模拟研究了空速、入口浓度等运行参数对NO转化率的影响.在一维模型的基础上,S.R.Dhanushkodi[4]建立了蜂窝状催化剂的二维数学模型,采用直接数值模拟,模拟求解结果与其前期实验数据吻合良好.

本研究在参考上述文献的基础上,建立了催化剂孔道的三维模型,依据E-R反应机理,考虑了氨氧化的副反应,使模型更接近实际情况.并针对实验验证过的模型,研究了不同Re、不同温度及不同NH3/NO摩尔比的情况下孔道内的流动及反应情况,计算结果可以为船舶中SCR催化剂的设计与运行优化提供参考.

1 模型的建立

蜂窝式催化剂内部有许多微小孔道作为气体通道,在每一个孔道内都发生着一系列的反应:气体的对流、扩散和传导、边界层的转换、孔道内扩散、表面存储及活性位上的催化反应,并且所有的孔道之间通过固体壁面进行热传导.文中假设每一通道完全相同,以单个气体通道为研究对象;催化剂均匀地涂在孔道表面,排气各组分与还原剂反应只在催化剂孔道内表面进行;反应为绝热过程;尾气流动为平推流.

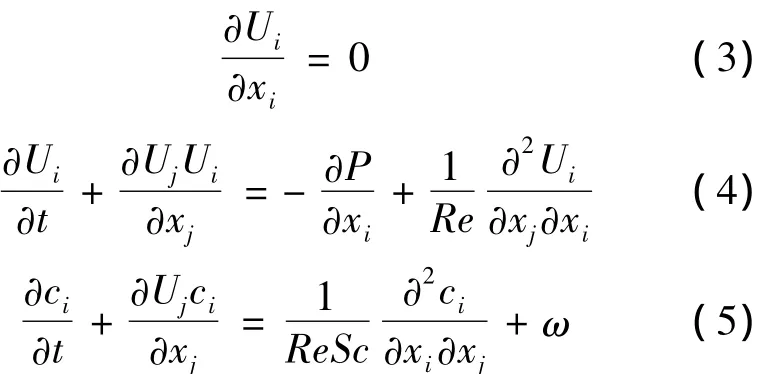

1.1 控制方程

式中:Ui,ci分别为组分i的速度、摩尔浓度;P为压力;ω为化学反应源项;Re为雷诺数;Sc为施密特数,公式如下:

式中:U为入口速度;L为孔道长度,L=0.006 m;ν为运动粘滞系数,ν=5.67 × 10-5m2·s-1;D 为空气中NO的分子扩散系数,D=7.597×10-5m2·s-1;Sc设置为 1.

1.2 反应动力学模型

SCR脱硝催化反应为气固非均相反应,一般认为SCR反应的主反应可能有2种不同的反应机制:1)Eley-Rideal机制,认为NH3先被吸附在催化剂表面,然后再与NO分子反应;2)Langmuir-Hinshelwood机制,认为NH3和NO同时被吸附在催化剂表面两个相邻的活性中心上,然后进行反应[5].对于目前应用的钒基催化剂,研究认为,Eley-Rideal(E-R)机制更符合实际情况[6].文献[7]也以商业用钒基催化剂为对象进行了动力学研究,研究表明:在温度低于200℃时L-H机制占主导地位;而在温度高于200℃时SCR反应中E-R机制占主导地位.目前船舶中运行的SCR装置其反应温度一般在200℃以上,所以文中采用E-R机制建立动力学模型,反应动力学方程为[8]:

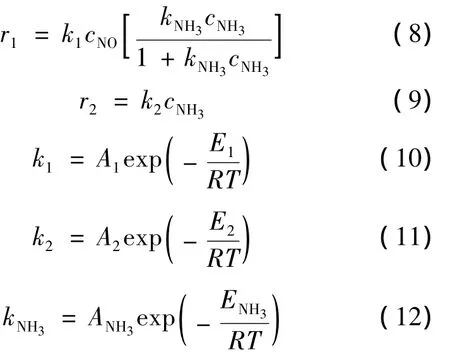

式中:r1,r2分别为NO氧化反应及NH3氧化反应的反应速率(mol·m-2·s-1);A1,A2及ANH3分别为NO氧化反应、NH3氧化反应及NH3吸附反应的指前因子;k1,k2及kNH3分别为NO氧化反应、NH3氧化反应及NH3吸附反应的速率常数;cNO,cNH3分别为NO,NH3的摩尔浓度(mol/m3);E1,E2及 ENH3分别为NO反应、NH3氧化及NH3吸附的活化能,(J·kmol);R 为理想气体常数 8.314 J·mol-1·K-1;T为绝对温度(K).上述计算中所需的动力学数据基于参考文献[3],见表1.

表1 动力学参数Table 1 Data of kinetic parameters

根据文献[3]对V2O5/TiO2催化剂的研究及给出的参数,经过数据拟合得出其指数型动力学关系式:式中:经过拟合后得出k及β的值与反应的温度有关.在温度较低时k及β不随温度而变;在温度超过一定值时k及β值开始慢慢变化.文中拟合了温度在523~723 K之间时k及β值的变化(表2).

表2 k及β随温度的变化值Table 2 Change values of k and β along with temperature

2 数值计算

根据E-R反应机理,各反应的速率常数基于Arrhenius反应动力学方程,对单孔道模型进行了三维数值计算,催化剂单孔道模型如图1.

图1 催化剂及单孔道模型示意(单位:mm)Fig.1 Diagrammatic of catalyst and single-channel model(Unit:mm)

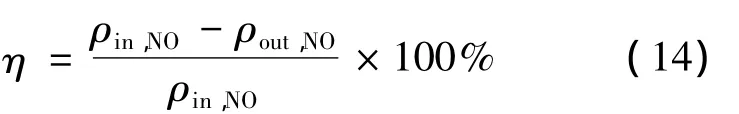

根据模型的模拟结果,用式(14)来求解 NO转化率,用以表示系统的NO转化率:

式中:η 为 NO 转化率;ρin,NO,ρout,NO分别为 NO 的入口和出口浓度(mg·m-3).

3 模拟结果及分析

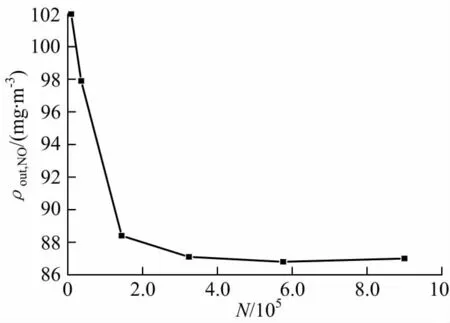

3.1 网格无关性检查及反应模型的验证

为了确保计算及模拟的收敛性,除设置控制方程的残差外还应确保网格的无关性.模型选用长方体的蜂窝式催化剂单孔道模型,依据以上建立的数学模型及已知参数,模拟采用的条件为:进口温度为623K,入口 NO(ρin,NO)浓度为468mg·m-3(350 ppm),氨氮摩尔比为1,O2的质量分数为10%,采用V2O5/TiO2催化剂.图2为网格无关性的验证结果,从图中可看出 NO的出口浓度(ρout,NO)随着网格数N的增加而降低后逐渐平缓.当网格数大于3.28×105时NO的出口浓度的下降率基本保持不变,因此采用大于3.28×105的网格数时对模拟结果几乎没影响.

图2 网格数对NO出口浓度的影响Fig.2 Effect of number grids on the NOoutlet concentration

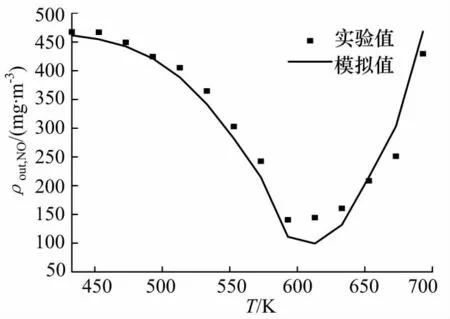

根据以上建立的数学模型及反应动力学方程,模拟计算了反应物NO转化率随孔道内尾气温度变化的情况,模拟结果与文献[3]进行对比(图3).模拟采用的条件为:入口NO浓度为350 ppm,氨氮摩尔比为1,O2的质量分数为10%,采用V2O5/TiO2催化剂,其值与文献[3]中的条件一致,从图3中可以看出,NO的出口浓度随着温度的升高先降低后增加,这与实验数据变化趋势相一致,计算结果和实验结果的误差在工程实验的允许范围内,证明该模型可靠,可以用来进行SCR催化反应的模拟.

图3 NO出口浓度模拟值与实验值的对比Fig.3 Comparison with the experiment data and simulation data of the NO outlet concentration

3.2 Re对反应物转化率的影响

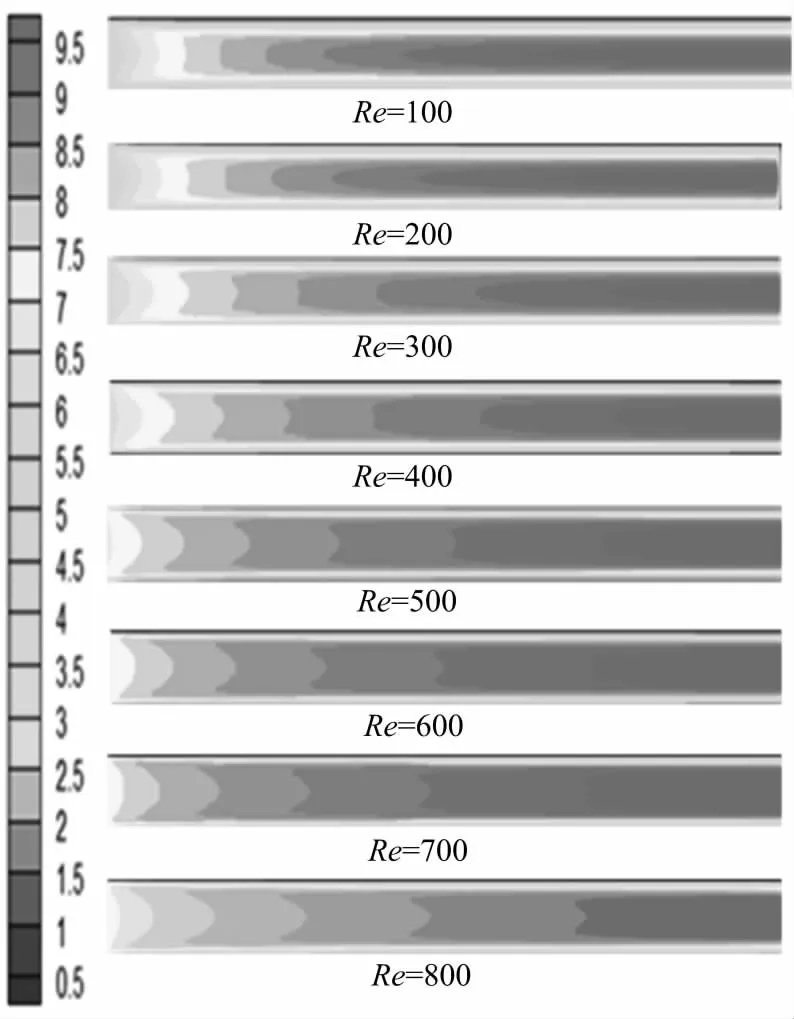

图4为NH3/NO摩尔比为1,温度为598 K时,不同Re情况下纵剖面上的流动情况.图中可以清楚地看到孔道内的流动分布,由于管道内发生的是壁面反应,因此在近壁面处的流型比较复杂.沿着孔道轴向方向,随着Re的增大速度逐渐增大,对孔道的冲刷强度也越来越大.图5为不同Re下孔道内NO出口浓度分布,从图中可以看出在近壁面处NO的浓度较低,NO的出口浓度随着Re的降低而降低.图6为选取入口截面及出口截面的NO平均浓度,根据式(14)计算所得不同Re下NO及NH3的转化率.从图中可知随着Re的增加,NO的转化率逐渐降低,当Re增大到一定值时,NH3的转化率也逐渐下降,即氨气的逃逸率逐渐增大.由于Re减少导致速度降低,使得反应物在孔道内的反应时间增加,反应完全,则NO转化率增大.

图4 不同Re下孔道纵剖面上的流动情况(单位:m/s)Fig.4 Channel profile on the flow of different Re number(Unit:m/s)

图5 不同Re下NO出口浓度情况(单位:kg·m-3)Fig.5 NO outlet concentration of different Re number(Unit:kg·m-3)

图6 Re对NO及NH3转化率的影响Fig.6 Effect of Re number on reactants′conversion

3.3 反应温度对反应物转化率的影响

温度对催化剂的影响很大,温度太低达不到活性点,反应较慢;温度太高,副反应速率加快,影响脱硝效率,因此选择合适的温度对脱除NO有非常大的影响及意义.参照柴油机排气的出口速度[4],文中模拟选择Re为600.图7为氨氮比为1时,入口温度在473~723K时的情况.从图中可看出当温度较低时,NO和NH3的转化率都随着温度的增加而快速地增加,但由于副反应的存在,NH3的转化率始终大于NO的转化率,当温度在598 K时NO的转化率达到了最大(97%),同时NH3的转化率也达到了最大,接近100%,之后随着温度的增加NO的转化率逐渐降低,NH3的转化率基本不变,这是由于温度持续升高使得副反应的速率明显增加,大量的NH3直接被氧化,致使NO转化率的降低.

图7 温度对反应物转化率的影响Fig.7 Effect of temperature on reactants′conversion

3.4 NH3与NO摩尔比对反应物转化率的影响

对脱硝系统的评价主要有两点:1)NOx的脱除效率;2)NH3的逃逸率.根据建立的数学模型,模拟计算了孔道内的NO及NH3转化率的变化情况.根据反应方程式,在理想情况下氨氮摩尔比应为1,实际应用过程中要考虑氨的逃逸率,氨氮比的设计一般不超过1[9].图8是在温度为598 K,Re为600的条件下,NH3/NO摩尔比在0.6~1.4之间时孔道中的NO及NH3转化率的变化.从中可以看出在NH3/NO摩尔比低于0.9时,NO的转化率随着NH3与NO摩尔比呈线性增加,当NH3/NO摩尔比在大于0.9时,NO转化率继续增加,但增加幅度很小;在NH3/NO摩尔比在0.6~1.2时,NH3的转化率最大且一直平稳,当NH3/NO摩尔比大于1时,NO转化率略微上升,但幅度较小;当NH3/NO摩尔比大于1.2时,NH3的转化率开始下降,即NH3的逃逸率增大.根据NO的转化率及NH3的逃逸率综合考虑NH3/NO摩尔比应该控制在0.9~1.2之间.

图8 NH3/NO摩尔比对反应物转化率的影响Fig.8 Effect of NH3/NO molar ratio on reactants′conversion

3.5 孔道长度对反应物转化率的影响

掌握孔道内的反应物浓度随孔道轴向长度(L)的变化对于催化剂的设计十分重要,图9为Re为600,温度为598K,NH3/NO摩尔比为1时,单孔道内的反应物浓度随孔道轴向长度的变化情况.沿催化剂长度方向,反应物浓度逐渐降低,在离入口处600mm时NO脱除率达到总脱除率的91.2%,此时NH3的转化率已经接近100%,逃逸率几乎为0,600~1000mm处,NO浓度仍在下降,但下降速率较平缓,下降幅度较小.因此设计催化剂时,根据要达到的脱除NO率,可以合理地选取催化剂的长度.

4 结论

文中模拟了蜂窝式催化剂方形单孔道内流动与反应过程,以E-R反应动力学机制为基础,考虑了氨氧化的副反应,建立了三维数值模型.根据实际运行参数,模拟了不同Re、不同温度、不同NH3/NO摩尔比等参数对NO及NH3转化率的影响.得出了以下结论:

1)随着Re的减小,NO的出口浓度逐渐减小,NO与NH3的转化率逐渐增加;

2)NO的转化率随温度先增加后减少,在598 K时效率最高;

3)随着NH3/NO摩尔比的增加,NO的转化率增加,但NH3的转化率逐渐降低,即NH3的逃逸率逐渐增大,综合考虑NO转化率与NH3逃逸率,在NH3/NO摩尔比为应控制在0.9~1.2之间,洁净效果最好;

4)在单孔道长度为1000mm的模型中,在离入口处600mm时NO脱除率可达到总脱除率的91.2%.

References)

[1] 温翠萍.烟气脱硝结构化催化剂与反应器的数值模拟[D].北京:北京工业大学,2011.

[2] Devarakonda M,Lee J,Muntean G,et al.1D model of a copper exchanged small pore zeolite catalyst based on transient SCR protocol[J].SAE International,2013(1):1578-1588.

[3] Schaub G,Unruh D,Wang J,et al.Kinetic analysis of selective catalytic NOxreduction(SCR)in a catalytic Filter[J].Chemical Engineering and Processing,2003,42(5):365-371.

[4] Tanno K,Kurose R.Direct numerical simulation of flow and surface reaction [J].Advanced Powder Technology,2013,5(3):1 -7.

[5] Busca G,Lietti L,Ramis G,et al.Chemical and mechanistic aspects of the selective catalytic reduction of NOxby ammonia over oxide catalysts:A review [J].Applied Catalysis B:Environmental,1998,18(1):1 -36.

[6] Koebel M,Elsener M.Selective catalytic reduction of NO over commercial de-NOxcatalysts:Experimental determination of kinetic and thermodynamic parameters [J].Chemical Engineering Science,1998,53(4):657 -669.

[7] Willi R,Roduit B,Koeppel R A,et al.Selective reduction of NO by NH3over vanadia-based commercial catalyst:Parametric sensitivity and kinetic modeling[J].Chemical Engineering Science,1996,51(11):2897 -2902.

[8] Chyi-Tsong,Tan weilun.Mathematical modeling,optimal design and control of an SCR reactor for NOxremoval[J].Taiwan Institute of Chemical Engineering,2011,400:1 -11.

[9] 沈伯雄,赵宁,刘婷.烟气脱硝选择性催化还原催化剂反应模拟研究[J].中国电机工程学报,2011,31(8):31-37.Shen Boxiong,Zhao Ning,Liu Ting.Mathematical simulation of flue gas de-NOxbased on selective catalytic reduction catalyst[J].Proceeding of the CSEE,2011,31(8):31-37.(in Chinese)

- 江苏科技大学学报(自然科学版)的其它文章

- 基于拉线机构的机器鱼运动控制仿真研究