亭子口水利枢纽进水口门机安装方案优化

(中国水电七局亭子口金属结构制造安装项目部,四川 苍溪,628400)

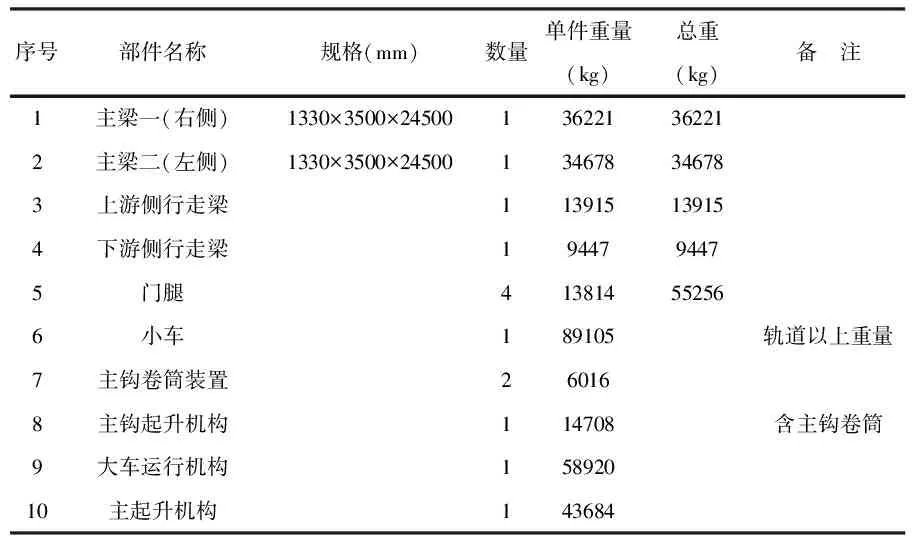

亭子口水利枢纽电站进水口坝顶高程465.00m,设有QM2×1250/1000/100kN双向门式启闭机,门机跨度20m,安装于15#~16#坝段。轨道采用QU120重轨,上游侧门机轨道中心线X0-007.00m,下游侧门机轨道中心线X0+013.00m。门机设计总重量576.603t,最大单件吊装单元重量36.221t。其门机安装的主要技术参数见表1。

表1 门机主要部件技术参数

序号部件名称规格(mm)数量单件重量(kg)总重(kg)备 注1主梁一(右侧)1330×3500×24500136221362212主梁二(左侧)1330×3500×24500134678346783上游侧行走梁113915139154下游侧行走梁1944794475门腿413814552566小车189105轨道以上重量7主钩卷筒装置260168主钩起升机构114708含主钩卷筒9大车运行机构15892010主起升机构143684

根据业主首台机发电投运要求,厂房坝段双向门机安装于2013年7月10日启动,为保证机组正常投运,坝顶门机7月底必须具备吊装检修门挡水条件,故坝顶门机的安装工期仅有20d,而该门机在投标时安装工期仅75d。现将该门机的安装方案优化介绍如下。

1 门机安装施工特点、难点分析

1.1 设备部件多,大件吊装安全问题突出

进水口门机设备部件繁杂,吊装单元多达30多钩,单件大于30t的构件有4件,导致吊装次数增加,同时在大件吊装时安全风险增加。

1.2 设备供货成套性差,不可预见因素多

该门机设备供货成套性差,金属结构与控制系统分别由两家不同的单位供货,势必导致技术接口不到位,协调难度增大,势必导致安装进度缓慢。

1.3 施工干扰大

门机安装位置位于15#~16#坝段之间,门机安装时必将长期占用坝顶进场道路,且该时段已处于达标Ⅱ标表孔坝段预制梁的运输及混凝土浇筑高峰期,势必影响门机安装时汽车吊吊装作业的工作效率。

1.4 处于主汛期,对门机安装影响大

门机安装时段为七月份,而该时间段亭子口工地处于主汛期,降雨频繁。根据历年来气象统计,7月份将有半月左右为雨期,且门机安装均为露天,故门机安装工期压力较大。

2 施工方案分析

2.1 原投标方案

进口双向门机在土建混凝土浇筑至坝顶465.0m高程后,在厂房坝段坝顶进行坝顶门机轨道的安装,轨道安装完毕交土建进行二期混凝土回填。在金属结构拼装存放场内,用60t龙门吊吊装至90t全拖挂车或18t载重汽车上后,运至坝顶门机安装位置;用土建门机或200t汽车吊卸车,吊装至安装位置进行单件安装和调整。

2.2 施工方案优化

2.2.1 门机安装位置确定

结合门机布置图以及缆机主索的包络线图,发现门机在15#~16#坝段安装时缆机吊装达到最高点为20.5m,且门机所有到货设备放置均在两台缆机抬吊范围内,缩短了设备倒运时间。因此门机安装位置布置在15#~16#坝段时最利于门机安装。

2.2.2 门机部件组装及单元化吊装

根据缆机的最大起升高度及主要技术参数,将门机部件组装成单元进行吊装。

(1)将上下游侧门腿分别与中横梁组装成单元,进行整体吊装(上游侧重:36.5t,下游侧含配重:38.4t)。由于缆机提升高度受限,将吊装吊耳布置在中横梁上,对于门腿组装后单元整体吊装时的不平衡度,可采用加配重块形式以及倒链进行调平;

(2)对主梁(右岸侧)与回转吊上支撑梁、主梁(左岸侧)与端梁组装后进行整体吊装(分别重47.8t、54.1t)。由于受主梁组装后吊装缆机起升高度限制,采取将吊装吊耳布置在门机主梁侧面底部,同时缩短钢丝绳长度,以降低缆机起升高度,满足吊装要求;

(3)对小车行走机构及小车架进行地面组装后进行整体吊装(含胎架总重59.4t)。对小车组装后为降低缆机起升高度,将吊装吊耳布置在钢排侧面底部,同时将缆机大钩转钩直接去掉,将钢丝绳直接与缆机转钩位置处相连。

采用以上方案吊装,不仅可以降低施工人员高空作业风险,同时将会大大缩短门机安装时间。

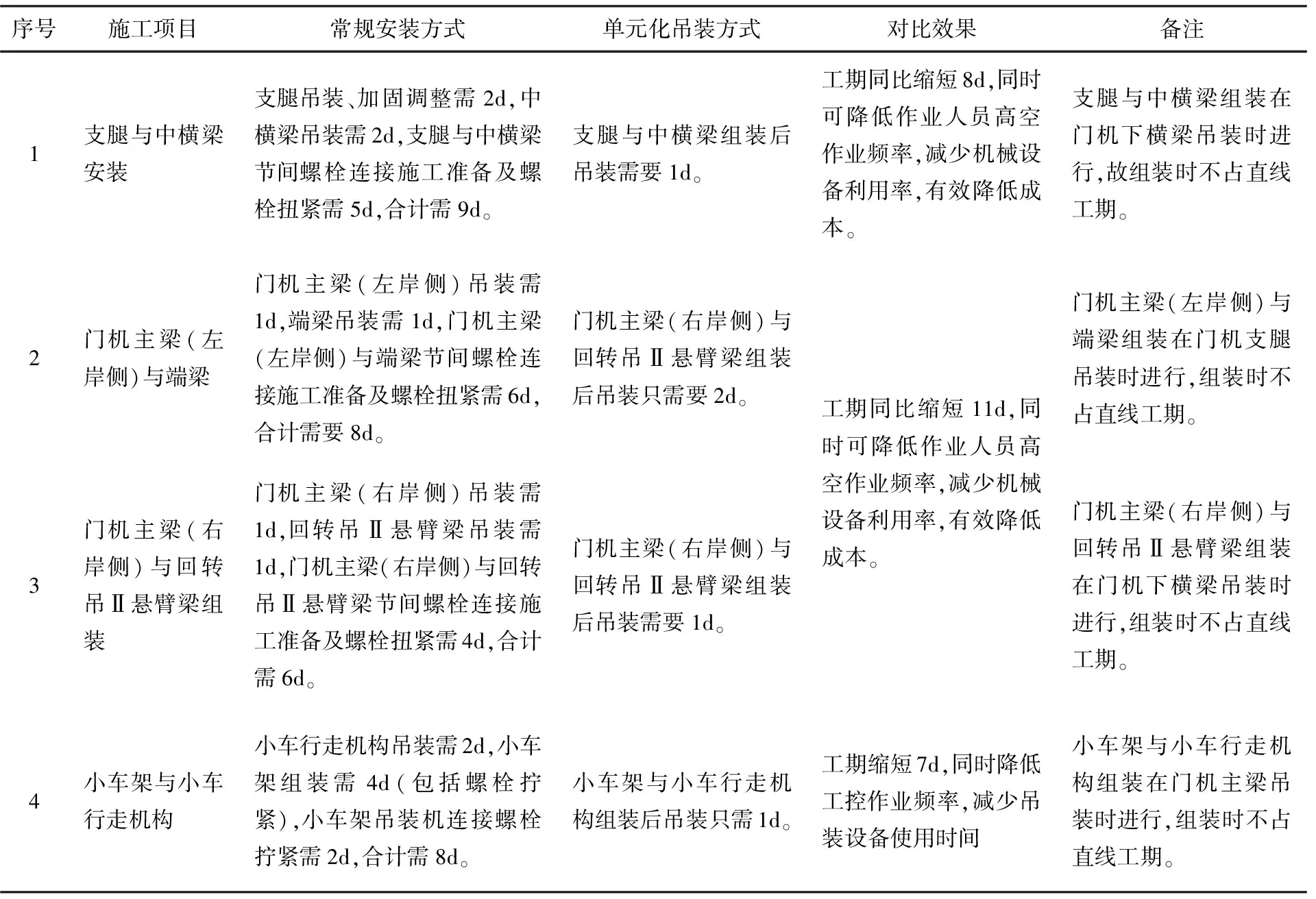

表2 安装方案工期对比表

序号施工项目常规安装方式单元化吊装方式对比效果备注1支腿与中横梁安装支腿吊装、加固调整需2d,中横梁吊装需2d,支腿与中横梁节间螺栓连接施工准备及螺栓扭紧需5d,合计需9d。支腿与中横梁组装后吊装需要1d。工期同比缩短8d,同时可降低作业人员高空作业频率,减少机械设备利用率,有效降低成本。支腿与中横梁组装在门机下横梁吊装时进行,故组装时不占直线工期。2门机主梁(左岸侧)与端梁门机主梁(左岸侧)吊装需1d,端梁吊装需1d,门机主梁(左岸侧)与端梁节间螺栓连接施工准备及螺栓扭紧需6d,合计需要8d。门机主梁(右岸侧)与回转吊Ⅱ悬臂梁组装后吊装只需要2d。3门机主梁(右岸侧)与回转吊Ⅱ悬臂梁组装门机主梁(右岸侧)吊装需1d,回转吊Ⅱ悬臂梁吊装需1d,门机主梁(右岸侧)与回转吊Ⅱ悬臂梁节间螺栓连接施工准备及螺栓扭紧需4d,合计需6d。门机主梁(右岸侧)与回转吊Ⅱ悬臂梁组装后吊装需要1d。工期同比缩短11d,同时可降低作业人员高空作业频率,减少机械设备利用率,有效降低成本。门机主梁(左岸侧)与端梁组装在门机支腿吊装时进行,组装时不占直线工期。门机主梁(右岸侧)与回转吊Ⅱ悬臂梁组装在门机下横梁吊装时进行,组装时不占直线工期。4小车架与小车行走机构小车行走机构吊装需2d,小车架组装需4d(包括螺栓拧紧),小车架吊装机连接螺栓拧紧需2d,合计需8d。小车架与小车行走机构组装后吊装只需1d。工期缩短7d,同时降低工控作业频率,减少吊装设备使用时间小车架与小车行走机构组装在门机主梁吊装时进行,组装时不占直线工期。

2.3 吊装程序和吊装设备的确定

主体部位:大车行走轮就位与固定(25t汽车吊)→下横梁就位(70t汽车吊)→门腿与中横梁的就位与临时固定(30t缆机)→主梁与端梁的就位与临时固定(两台30t缆机抬吊)→小车架的就位(70t汽车吊)→主提升机构的就位(70t汽车吊)→栏杆、墙板、走梯、驾驶室的就位(25t汽车吊)→电气房及设备的就位安装(25t汽车吊);

回转吊部分:支柱就位(25t汽车吊)→回转吊下支撑梁就位(70t汽车吊)→回转吊支撑支座就位(25t汽车吊)→回转机构就位(25t汽车吊)→主钩起升机构就位(70t汽车

吊)→副钩起升机构就位(70t汽车吊)→回转吊上支撑梁就位(70t汽车吊)→臂架就位(70t汽车吊)→电气房及设备的就位安装(25t汽车吊)。

3 方案优化后的实施效果

3.1 经济效益

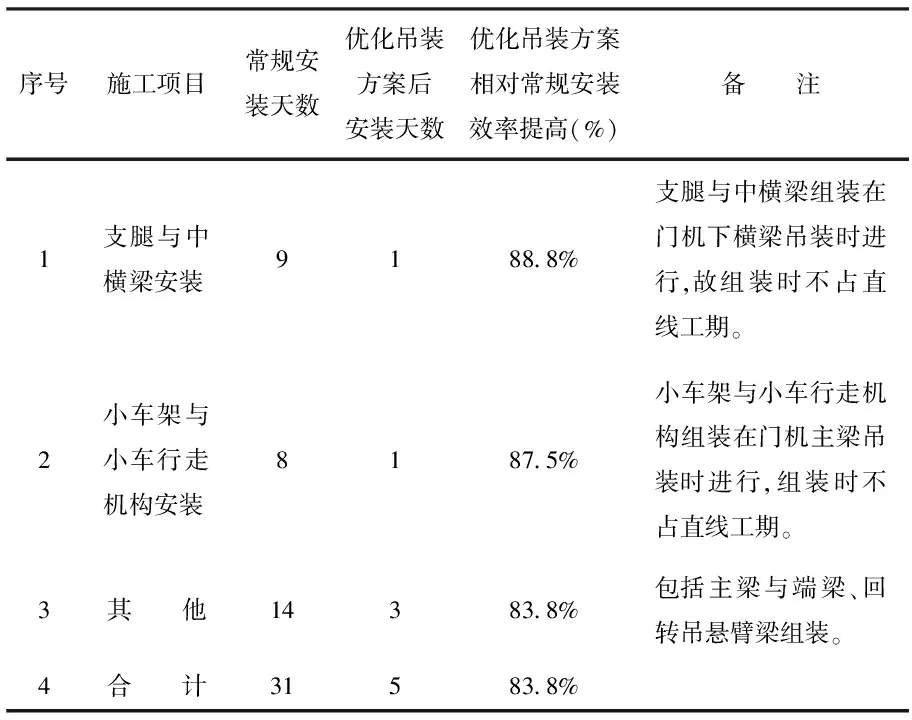

按照以上安装方案进行施工,减少了门机安装吊装次数,在人力资源、设备资源以及成本控制等方面,取得了良好的经济效益。其工期对比见表3。

表3 工期与效率对比

序号施工项目常规安装天数优化吊装方案后安装天数优化吊装方案相对常规安装效率提高(%)备 注1支腿与中横梁安装9188 8%支腿与中横梁组装在门机下横梁吊装时进行,故组装时不占直线工期。2小车架与小车行走机构安装8187 5%小车架与小车行走机构组装在门机主梁吊装时进行,组装时不占直线工期。3其 他14383 8%包括主梁与端梁、回转吊悬臂梁组装。4合 计31583 8%

由该工期对比可以看出,门机安装进行单元化吊装后施工工期缩短26d,节约直接经费约35万元,并为亭子口水利枢纽的按期下闸蓄水奠定了坚实的基础。

3.2 质量控制

结合以往安装经验可知,常规安装容易出现因某些部位受限,致使高强度螺栓拧紧达不到要求,对于部分部位尺寸控制很难保证。而地面组装更便于质量控制。如高强度螺栓的拧紧、临时固定措施(不能影响对安装尺寸的检查)及防止变形措施、门腿与中横梁组装后的上口与下口的宽度、门机小车行走机构的定位以及小车架的组装等。全体人员通过提高质量意识,充分认识到全面提高质量管理的科学性、必要性,门机安装施工质量满足设计要求,同时监理对我部施工工序以及质量控制给予了充分肯定。

3.3 技术效果

在施工过程中,通过该门机施工方案的实施,提高了施工工序的控制力度和质量标准,同时对该类似门式启闭机安装进行了探索,优化了适用于门式启闭机安装的工艺措施。