间歇式拌和楼二次筛分生产合成级配矩阵模型及参数研究

刘 克

(重庆市智翔铺道技术工程有限公司,重庆 401336)

0 引 言

获取沥青混合料生产级配的方式目前有两种:一是对沥青混合料取样,经抽提或燃烧,再筛分得到;二是用各规格热料级配与配合比计算得到。两者分别代表某取样部位和某生产时刻的级配,数据是离散的。然而,实际生产中的级配是一个连续动态过程[1],有限的离散测点不足以对其准确描述[2]。当增加统计样本数量后,或许可以反映具体工况的级配变化现象,但仍难联系内在生成机理,不具有普遍意义。级配是决定沥青混合料性能的关键因素,也是施工控制的重要指标,有必要研究生产级配的生成机制和影响因素,得到级配生成过程中各环节的量化关系,为分析生产级配的动态过程提供理论工具。

从原石破碎至最终成为满足级配要求的混合料,集料经历了分离-合成-再分离-再合成4个阶段,除首次分离是由石料加工厂筛分完成外,后3个阶段都是在含二次筛分的间歇式拌和楼内完成(图1)。其中,两次合成过程分别是冷集料合成与热集料合成,合成级配由设定的配合比与各规格集料级配计算得到,在数学上容易实现。集料分离过程分别是除尘过程与二次筛分过程,分离的结果在数学上是一个解空间,必须挖掘两个过程的定解条件才能得到实际分离结果。

图1 集料合成-分离-再合成示意Fig.1 Aggregate combination-separation-combination

笔者拟采用通过率向量描述集料级配,通过拌和楼生产试验,研究除尘风选产品-热提料的级配;利用两个筛分假设计算各规格热料级配,并根据热料级配统计数据进行参数研究,最终得到生产合成级配模型。

1 矩阵模型建立及参数研究

设矩阵A=[aij]为冷料矩阵,元素aij为通过率,其中i为筛孔尺寸编号,j为集料规格编号。例如SMA-10采用0~3 mm,3~5 mm和5~10 mm等3个规格的集料,分别用j=1,2,3代表。SMA-10公称最大粒径9.5 mm,从9.5~0.075 mm共8个筛孔,分别用i=1,2,…,8代表。

设向量b=bj为冷料配合比向量,向量c=ci为合成冷料通过率向量,则:

aij·bj=ci

(1)

(2)

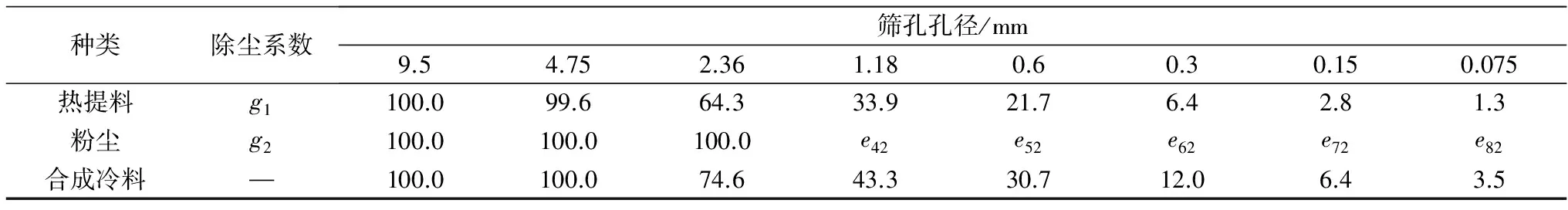

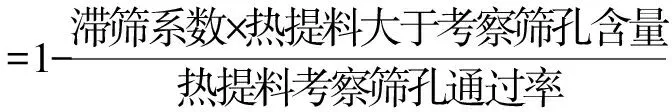

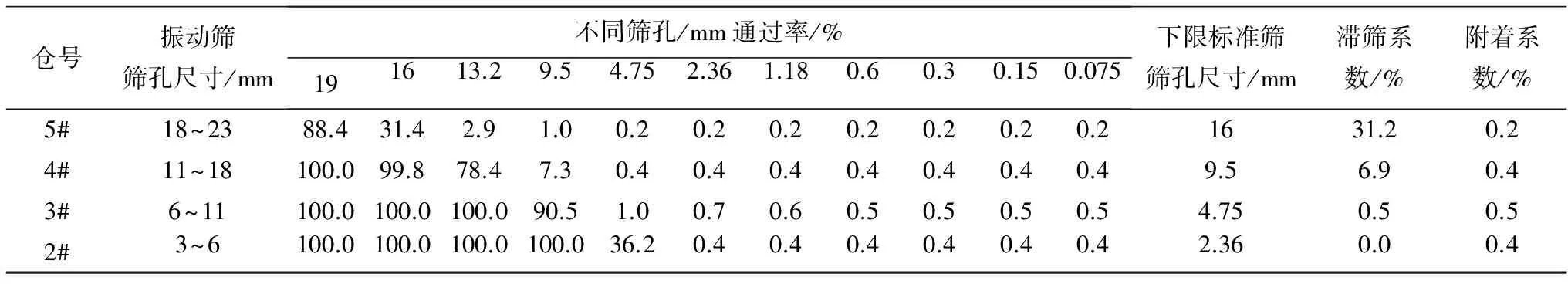

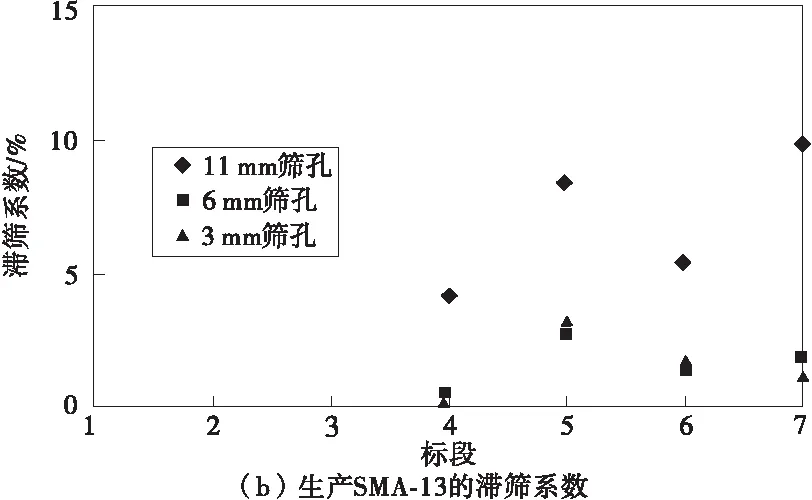

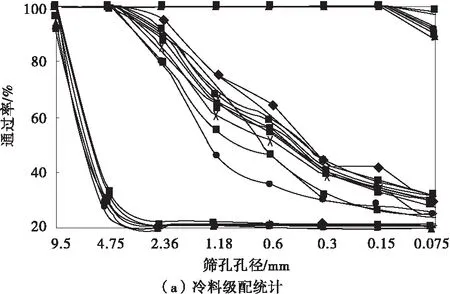

合成冷料被传送皮带输入干燥滚筒,经干燥,风选分离为热提料和粉尘两部分,设热提料通过率向量、粉尘通过率向量分别为d=di,e=ei,两者共同构成矩阵F=[fij],其中i意义同前,j=1、2分别代表热提料与粉尘。定义g=(g1,g2)为除尘效率向量,其中0 fij·gj=ci (3) 式(2)中c已知,要确定d就必须先确定e,g,两者受合成冷料因素(上料速度、含水量、级配等)与设备因素(干滚筒构造、转速、加热效率、引风量等)的影响。在特定工况下,由于不能对粉尘取样,e不能由试验获取,而测定除尘效率g必须对上料量及出料量进行精确称量,因此直接确定e,g十分困难,只能改用间接方法。 由于c,d分别可通过在合成冷料皮带上及热料提升斗内取样筛分得到,并且式(2)隐含如下条件:e的前几个元素e12,e22,…,ex2(不能被引风除去的大粒径粒料)已知为100%,因此可通过式(2)前几个方程先解出除尘效率向量g,然后再求解e的其它未知元素,则特定工况的e,g就确定了,再进行不同工况的试验就可得到e,g的变化规律。 在路虹2000型拌和楼生产浇注式沥青混合料GA-10过程中[12],对0~3 mm冷料及热料完成了3次有效取样筛分(表1),冷料取样于给冷料斗上料的装载机铲斗内,热料取样于拌和楼拌缸的卸料口。由于该GA-10中仅含0~3 mm,5~10 mm两个规格的玄武岩冷料,且试验所用5~10 mm的2.36 mm通过率小于1.1%,冷料上料配比为1∶1.23,因此与分别在合成冷料皮带上及热料提升斗内的标准取样位置相比,所得粉料通过率偏差仅小于0.49%。 表1 基于3次有效筛分的粉尘级配与除尘系数计算结果Table 1 Dust gradation and dust removal coefficient based on three effective screening experiments 以第1次为例说明计算过程:对4.75 mm筛孔,热提料通过率如表2为99.6%,合成冷料通过率100%,无论除尘系数取何值均不能满足,很明显是因为热提料筛分试验时4.75 mm未筛净,其通过率应为100%;对2.36 mm筛孔,热提料通过率64.3%,一般认为粉尘最大粒径不超过2.36 m,因此粉尘2.36 mm通过率取100%,热提料与粉尘按比例合成2.36 mm通过率为88.9%的合成冷料,因此g1,g2只能取71.2%,28.8%;对1.18 mm筛孔,以71.2%热提料(1.18 mm通过率33.9%)和28.8%粉尘(1.18mm通过率未知)合成1.18 mm通过率为43.3%的合成冷料,则粉尘1.18 mm通过率只能取66.4%;1.18 mm以下筛孔的通过皆按上述方法计算。 表2 粉尘及除尘系数计算Table 2 Dust gradation and dust removal coefficient /% 第2次试验计算中,粉尘2.36 mm通过率仍然取100%,算得g1,g2取89.8%,10.2%。但按此除尘系数计算粉尘1.18 mm通过率时,即是粉尘1.18 mm通过率取最大值100%,计算得到合成的冷料级配1.18 mm通过率与实际筛分得到的通过率仍有3.79%的偏差,并且此后计算0.6 mm,0.3 mm,…,皆出现较大偏差,因此判定g1,g2取89.8%,10.2%有误。重新以粉尘1.18 mm通过率为100%,即以1.18 mm通过率为标准计算除尘系数,得到g1,g2分别为82.9%,17.1%,以此除尘系数依次计算粉尘1.18 mm以下筛孔及2.36 mm筛孔的通过率,发现2.36 mm筛孔通过率仍有1.61%的偏差。再次对除尘系数进行调整,得到g1,g2分别取83.0%,17.0%时,由粉尘与热提料计算的合成冷料通过率与实际筛分通过率偏差最小,其中2.36 mm筛孔偏差最大,为1.58%。 路虹2000型拌和楼生产浇注式沥青混合料的小时产量40~46 t,且0~3 mm冷料用量占合成冷料50%左右,除尘时间长且物源量大,因此其除尘量比生产普通沥青混合料大。前述特定工况下生产浇注式混合料的计算结果表明:①拌和楼干滚筒除尘量占0~3 mm细集料上料量的17.0%~30.2%,占总上料量的7.6%~13.5%;②粉尘公称最大粒径变化在0.3~1.18 mm,除尘量越大粉尘最大粒径就越大,但粉尘级配的粗细与除尘量无关。根据调查,一般认为生产普通混合料的除尘量小于10%[13],李振国,等[8]对生产普通混合料的一级回收粉含量进行了实测,得到一级回收粉占总上料量的1.96%~2.49%,均值2.24%,若按0~3 mm冷料占上料总量的25%~40%计算,一级回收粉占0~3 mm细集料上料量的5.60%~8.96%。生产普通沥青混合料时,粉尘公称最大粒径为0.15~1.18 mm。上述研究可为除尘系数向量g及粉尘向量e取值提供参考,同时得到两者变化的初步规律。确定g,e后,应用式(2)即可计算热提料向量d。 模型应用时,不仅需要对生产合成级配作计算预估,更希望能够通过改变模型参数取值分析生产合成级配变化规律。对于模型参数g,其内含g1,g2之和为1,即当其中一个元素确定后另一个元素也就唯一确定了;模型参数e内含元素较多,模型应用时不可能对各个元素进行设定。很明显,在某一除尘工况下,各粒径石料被引风除去的概率必然由石料粒径决定。 影响粉尘级配的因素可分为内、外两个方面,内在因素是合成冷料自身的级配(即向量c),其表征了粉尘的物源组成;外在因素包含上料速度、集料含水量、负压值、喷油量等一切影响除尘能力的因素,可定义除尘强度综合系数t,t>0,用于表征具体工况下除尘强度的大小。现构造函数: d′=c′·δt 用元素表示为: (4) 式中:c′为由c变形得到的合成冷料粒级含量向量〔变换关系见式(5)〕;d′为由d变形得到热提料粒级含量向量;δ=(δ1,δ2,…,δi)反映各粒级石料在除尘引风作用下不易被吹走的性质,δi为仅与石料粒径有关的常数,由于粒径越大的石料越不易被引风除去,因此δ1≥δ2≥δ3≥…≥δi。 由式(4)可见热提料通过率向量d由c,δ及参数t决定,其中t根据具体工况设定,c已知,δ为常数。 式(4)中d′,c′确定后,δt即唯一确定,此时δ,t完全相关。如表3,利用表1中第1次试验数据得到d′,c′,代入式(3)得到向量δt,此时t可取任意值并得到对应的δ。令t=2计算得δ各元素作为标准常量,即: δ︱t=2=(δ1,δ2,δ3,δ4,δ5,δ6,δ7)︱t=2= (1.179,0.986,0.984,0.904,0.802,0.719,0.609) 同时t=2代表了表1第1次试验工况下的除尘强度。利用表1中第2、3次试验数据及δ标准常量,代入式(4),可分别得到第2、3次试验工况的除尘强度综合系数t为0.880 2,1.403 2。因此,3次试验工况的除尘强度排序为:第1次>第3次>第2次。由此可见:某一工况的除尘强度与实际除尘量并不完全相关,影响实际除尘量的因素还包括粉尘物源组成,例如第1次试验除尘量28.8%小于第3次除尘量30.2%,但第1次除尘强度t=2.000 0大于第3次除尘强度t=1.403 2,其原因是第1次试验的合成冷料细料含量较少。 表3 δ计算Table 3 δ calculation 根据式(4)容易得到粉尘粒级含量向量e′的表达式为: e′=c′· (1-δt) 用元素表示为: (5) 粉尘粒级含量向量e′与通过率向量e的变换关系(向量c′与c,d′与d变换关系同此)为: (6) 将式(5)和式(6)及除尘系数向量g元素之和为1的条件代入式(2),得到热提料通过率向量d的计算式(7)。 (7) 式中:c′与c已知;参数g2,t根据具体工况设定,生产浇注式混合料时,推荐g2=7%~14%,t=0.8~2.0。 热提料经提升装置进入振动筛,再被筛分成不同规格的热料。设H=[hij]为热料矩阵,元素hij为通过率,i,j意义同冷料矩阵,目前是由热料仓取样筛分得到,结合生产配合比则可直接计算生产合成级配。下面拟建立热料矩阵H的计算模型。 1.2.1 模型建立 首先考虑热提料被完全筛净的理想工况,此时各个热料仓仅含有与其对应粒级的集料,例如小于2.36 mm的集料全部进入1#仓,2.36~4.75 mm的集料全部进入2#仓,因此H可用式(8)表示。 (8) 1.1节已得到热提料级配d,即粒级比例已知,直接由d可得到各规格热料比例及通过率(此比例即为完全筛净情况下的均衡系数[14],均衡系数指在正常上料配比、上料速度及除尘工况下,各热料仓热料的质量比)。将d表示为(d1,d2,…,da,da+1,…,db,db+1,…),下标a+1代表最大粒级热料仓(一般是6#仓)对应的下限筛孔,b+1代表次大粒级热料仓(一般为5#仓)对应的下限筛孔,则式(8)中X11,X21,…,X2x皆可由d得到: … 以生产GA-10为例,公称最大粒径为9.5 mm,采用0~3 mm(1#)、3~6 mm(2#)、6~11 mm(3#)等3个热料仓,则热料矩阵H有8行3列。式(8)简化为式(9),若d取表1第1次试验结果,则X11,X13,X23,X33,X43,X53分别等于100.0,52.7,33.7,10.0,4.4,2.0。 (9) 实际生产中热提料并不能被完全筛净,主要有两个原因:①筛分过程中,集料过筛速率逐渐变小,而筛网面积有限,因而总有部分集料不能通过筛孔;②部分粉料附着于集料表面未被筛分。 为描述上述原因对热料矩阵的影响,现作如下假设:①对于任意规格热料,只含有与其相邻规格的热料,并且各规格热料级配保持不变,如6#仓只能含有5#仓的热料,而5#仓只能含有4#的热料(实际上任意规格热料仓所含的相邻规格热料级配并不等同于相邻规格热料的实际级配,例如:由于大粒径集料过筛速率小于小粒径集料,5#仓所含有的4#仓热料必然是偏粗的,但2.1节的计算表明,如此假设并未对生产合成级配计算结果有明显影响。若有必要精确计算,也可根据具体工况再作假设);②附着在集料表面的粉料粒径小于0.075 mm。 根据上述2条假设构造式(10)描述实际生产中的热料矩阵H,其中第1个矩阵为式(8),代表热提料被完全筛净的热料矩阵;第2个矩阵基于假设1建立,第2个矩阵第1列向量加上了未筛净的相邻规格集料的数量K,而K1,K2,…,KN则为相邻规格集料的级配,由第1个矩阵第2列向量计算,第2个矩阵第2列向量加上为筛净数量M,而M1,M2,…,MN则由第1个矩阵第3列向量计算,以此类推;第3个矩阵基于假设2建立,A,B,C,…代表各规格热料中附着的粉料数量,而粉料来源于1#仓,应在最后一个列向量中扣除相应数量,因此减去(A+B+C+…)。 (10) 式中:K1=X12K/100,K2=X22K/100,…,M1=X13K/100,M2=X23K/100,…;K,M,N,…为小于筛孔尺寸而未通过筛孔的集料数量,反映了各层筛网的筛分效率,称其为滞筛系数;A,B,C,…称为粉尘附着系数。 滞筛系数与粉尘附着系数应根据具体工况确定。以GA-10为例,热料矩阵H简化为式(11): (11) 1.2.2 模型参数 筛分效率指拌合楼在额定产量下正常生产,过筛集料质量与粒径小于筛孔尺寸集料总质量的百分比,行业规范要求其不低于85%[15]。假若SMA-13热提料4.75 mm通过率21.3%,2.36 mm通过率13.8%,经振动筛分后3#仓(6~11 mm)4.75 mm通过率1.1%,0.075 mm通过率0.1%,2#仓(3~6 mm)2.36 mm通过率2.1%,0.075 mm通过率0.2%,计算其筛分效率: 100份热提料中含100-21.3=78.7份大于4.75 mm的集料,经振动筛分后78.7份料必然全部在3#仓中(不考虑超粒径料),而3#仓中含有1.1%小于4.75 mm的集料,其份数为78.7×1.1%=0.865 7,占热提料中小于4.75 mm集料的比例为0.865 7/21.3=4.06%,则6 mm振动筛网(等效4.74 mm标准筛)的筛分效率为1-[(78.7×1.1%)/21.3]=1-4.06%=95.94%。同理,100份热提料中含21.3-13.8=7.5份2.36~4.75 mm的集料,假如4.75 mm(等效6 mm振动筛)筛分效率达100%,则此7.5份集料全部应在2#仓中,实际上6 mm振动筛筛分效率只有95.94%,根据前述假设,3#仓含有1.1%-0.1%=1.0%的2.36~4.75 mm集料,其份数为(78.7+0.865 7)×1.0%=0.795 657≈0.795 7。因此7.5份2.36~4.75 mm的集料中只有7.5-0.795 7=6.704 3份在2#仓中,而2#仓中含有2.1%小于2.36 mm的集料,其份数为6.704 3×2.1%=0.140 790 3≈0.140 8,占热提料中小于2.36 mm集料的比例为0.140 8/13.8≈1.02%,因此得到3 mm振动筛(等效2.36 mm标准筛)筛分效率为=1-1.02%=98.98%。 可见筛分效率与滞筛系数有如下近似关系: 两者都反映了振动筛工作效率,对级配相同的热提料,两者一一对应;对级配不同的热提料,两者也具有相关性。就模型应用而言,滞筛系数比筛分效率计算更简便,参数容易获取,实用性更好。 筛分效率的影响因素包括振动筛结构、运动特征和热提料性质、数量等。为合理确定滞筛系数取值,统计了2010年广西柳南高速公路改扩建项目7个路面标段生产3种不同公称最大粒径混合料的热料筛分结果,筛分样品来源于生产配合比验证阶段,取样、试验由中心试验室完成,具体程序为:冷料按预定产量及配合比上料,各个热料仓均从第4盘起取样,用装载机接料在拌缸出料口接料,再从装载机铲斗内不同位置取样混合,最后用四分法缩分至规定的试验用量。统计量为滞筛系数,计算方法为热料仓对应下限标准筛孔通过率减去0.075 mm通过率。表4为1标段生产AC-20的热仓筛分结果,5#热料来源于18、23 mm筛网之间,其下限18 mm筛孔等效于16 mm标准筛,16 mm筛孔通过率为31.4%,0.075 mm通过率为0.2%,因此滞筛系数为31.4%-0.2%=31.2%。 表4 1标段生产AC-20的热料级配及其滞筛系数、附着系数Table 4 Hot aggregate gradation, screen stranded coefficient and dust attachment coefficient of AC-20 in section 1 统计数据如图2。 1)7个标段各筛网滞筛系数均值为:生产AC-10时6 mm为3.2%,3 mm为1.0%;生产SMA-13时11 mm为7.0%,6 mm为1.6%,3 mm为2.1%;生产AC-20时18mm为38.3%,11 mm为10.5%,6 mm 为3.8%,3mm为2.7%。可见无论生产何种混合料,最大号热料仓下限筛网的滞筛系数远大于其它热料仓,随仓号减小其下限筛网的滞筛系数逐渐减少,其原因为上层筛网的筛分量最大,下层筛网筛分量逐渐减少,因而筛分效率逐渐提高。不同类型混合料滞筛系数有明显差异,最大公称粒径越大的混合料滞筛系数越大,即使只考虑6 mm、3 mm两个最小筛网也有同样结论:AC-10的6 mm加3 mm滞筛系数之和为4.2%,SMA-13为3.7%,AC-20为6.5%。 2)滞筛系数的变化范围随均值增大而增大,但变异系数无明显规律。 图2 柳南高速公路7台拌合楼生产3种不同公称最大粒径混合料的滞筛系数统计Fig.2 Screen stranded coefficient of 3 maximum particle sizes mixture produced by 7plants in Liuzhou-Nanning expressway 粉尘附着系数为热料的0.075 mm通过率,图3统计了7个标段生产配合比验证阶段81个热料仓筛分结果,可以看到: 1)全部样本均值0.52%,变化在0.00%~1.90%,模型应用时即使将附着系数固定为0.95%,其合成热料级配的最大偏差也小于0.95%,对于加上矿粉的生产合成级配而言影响就更小了。 2)生产同一类型混合料时热料粒径越小则附着系数越大。 图3 粉尘附着系数统计Fig.3 Dust attachment coefficient 设生产配合比向量为J=(j1,j2,…,ji),其中ji为不同规格热料的用量比例(不含矿粉),设不含矿粉的热料合成级配向量为K=(k1,k2,…,ki),其中ki为不同筛孔的通过率,则有: K=H·J (12) 用元素表示为:ki=hij·ji。 设矿粉通过率向量为L=(l1,l2,…,li),用K和L共同构成矩阵M=(ki,li)=(mij),其中j=1,2分别代表向量ki,li。设向量N=(n1,n2)为热料-矿粉配合比,设生产合成级配通过率向量为O=(o1,o2,…,oi),则有: O=M·N (13) 用元素表示为:oi=mij·ni。 将式(12)代入式(13)得到: O=M·N=(H·J,L)·N (14) 式中:J,N为生产配合比;L为矿粉级配;H=f(d,K,M,N,…,A,B,C,…)〔函数f表达式见1.2节,其中:滞筛系数K,M,N,…和附着系数A,B,C,…按具体工况取值;d由式(1)代入式(2)的表达式(d,e)·g=c=A·b确定,其中:A为冷料矩阵;b为目标配合比;g为除尘效率向量,其元素g2按具体工况取值;e为粉尘级配,由式(5)代入式(6)求取,式(5)中δ为已知常向量,当合成冷料公称最大粒径为9.5mm时,δ=(1.179,0.986,0.984,0.904,0.802,0.719,0.609),当公称最大粒径为其它值时,按1.1节方法确定δ,式(5)中的除尘强度系数t按具体工况取值〕。 可见,只要给定原材料(冷料、矿粉)级配和配比(目标配比、生产配比),再根据具体工况确定参数g2、t、滞筛系数、附着系数后,应用式(14)即可直接计算生产合成级配。 2010年广西柳南高速改扩建工程LM1标生产AC-10采用原材料级配如表5,目标配合比为5~10 mm∶0~5 mm∶矿粉=65∶30∶5;生产配合比为6~11 mm∶3~6 mm∶0~3 mm∶矿粉=61∶7∶24∶8,用式(14)计算AC-10的生产级配。 第1步:由目标配合比可知5~10 mm∶0~5 mm=68.4∶31.6,代入式(1)得到合成冷料向量c,c′; 第2步:δ为常向量,试取t=2时代入式(5)后化为100份,得粉尘含量向量e′,由式(6)转化为通过率向量e; 第3步:试取g2=8%,则g1=1-8%=92%,由式(2)得热提料向量d; 第4步:根据式(10),滞筛系数K,M分别取3%,1%,附着系数A,B分别取0.5%,0.3%,得到热料矩阵H; 第5步:由生产配合比可知J=(66.3,7.6,26.1),N=(92,8),代入式(14)得到生产合成级配O。 对实际生产的AC-10逐日取样,经燃烧炉燃烧、筛分后得到级配,剔除异常数据的统计均值Ob如表5,其2.36,1.18 mm筛孔通过率分别比向量O小7.3%,6.5%,差异较大的原因是热料矩阵H第3列(1#仓)2.36 mm通过率取100%过大,实际上1#仓上限振动筛网3 mm应等效于2.36 mm,但由于振动筛网倾角偏小,导致3mm振动筛网实际等效尺寸大于2.36 mm,造成1#仓中含有2.36~3.00 mm集料。根据1#仓热料筛分数据,其2.36 mm通过率变化在80±2%,若将热料矩阵H第3列(1#仓)2.36 mm通过率取80.0%,其参数保持不变,则向量O计算结果如表5,2.36 mm通过率与Ob相差仅2.5%。 可以看到,向量O各筛孔通过率皆略大于Ob,若将参数g2取值调整为8.5%,则g1=1-8.5%=91.5%,其余参数不变重新计算向量O,向量O与Ob差距进一步减小,但1.18 mm通过率仍差6.3%。向量O与生产配合比设计级配Oa(表5)相比,1.18 mm通过率相差2.8%。 向量O,Oa及Ob何者更接近施工全程的真实级配尚难定论。从应用角度看:Ob用于工后评价使用,但数据受取样代表性及试验过程样品损坏的影响,并且离散的检测结果难以反映级配连续变化的特点;Oa基于设计阶段热料级配直接计算得到,反映了特定工况下拌合楼、原材料的特点,但其不能代表施工全程工况变化,也不可能随时对热料取样筛分,并且其数据依然是离散的;O的表达式含有反映生产级配的主要影响参数,易于计算多种工况下的生产级配,但其计算结果受模型参数取值影响。形象地说,3者中Ob距离生产级配最近但视野最窄,O距离最远但视野最广。 表5 模型验证过程Table 5 Model validation process 宜宾市南溪长江大桥钢桥面底层铺装采用GA-10,设计矿粉含量达29%,采用抽提、燃烧等检测方法均不能准确测定其生产级配。为计算南溪长江大桥GA-10施工级配波动范围,利用正常生产过程中6次热料筛分均值作为标准热料矩阵,再由对应的冷料筛分结果及上料配比(按目标配合比),试取参数g2,t,滞筛系数及附着系数计算热料矩阵H,使计算热料矩阵H接近标准热料矩阵,此时的参数取值即反映了该拌合楼的实际工况。经试算,参数取值为:g2=7.5%,t=0.8,6 mm筛网滞筛系数1.4%,附着系数0.2%,3 mm筛网附着系数0.3%(生产配比为6~11 mm(3#仓) ∶3~6 mm(2#仓) ∶0~3 mm(1#仓) ∶矿粉=36 ∶0 ∶36 ∶28,因此不考虑2#仓3 mm筛网滞筛系数)。考虑本项目存在2.1节所述3 mm筛网的等效孔隙大于2.36 mm的情况,将3#仓2.36~3.00 mm集料含量取为热提料向量d中2.36~4.75 mm含量的27%(按线性插值计算)。 按以上参数取值,将矿粉及2种规格冷料筛分结果〔图4(a)〕代入式(14)逐次计算生产级配为图4(b),用6次热筛结果按生产配合比计算生产级配为图4(c),除2.36 mm筛孔通过率均值相差2.7%,两者其余筛孔差异很小。两者2.36 mm及以上筛孔通过率波动范围相当,但图4(b)中2.36 mm以下筛孔的波动范围明显大于图4(c)。显然,由于对原材料实行进场逐批检测及场内屯料抽检,其统计数据能够代表施工全程原材料变化情况,由此计算的生产级配变化范围较大;而热料筛分频次较低,依其计算的生产级配变化范围较小。 图4 南溪长江大桥桥面铺装原材料级配及生产合成级配计算结果Fig.4 Raw material gradation and construction synthetic gradation of Nanxi Yangtze river deck pavement 模型建立过程中,集料风选除尘与二次筛分产品的研究结论是:试验工况下生产GA-10除尘量占上料总质量的7.6%~13.5%,除尘量越大粉尘最大粒径就越大,而粉尘级配的粗细与除尘量无关,主要受其物源-合成冷料级配和除尘强度的影响;计算热提料级配时,推荐参数g2取7%~14%,t取0.8~2.0,δ取值见1.1节。热料级配统计数据表明,最大号热料仓下限筛网的滞筛系数远大于其它热料仓,随仓号减小其下限筛网的滞筛系数逐渐减少;最大公称粒径越大的混合料滞筛系数越大;滞筛系数的变化范围随均值增大而增大,但变异系数无明显规律;生产同一类型混合料时热料粒径越小则粉尘附着系数越大,附着系数对生产合成级配影响不显著。 按矩阵模型计算的生产合成级配与两种常规方法相比各有利弊。矩阵模型量化描述了间歇式拌和楼生产过程中集料合成-分离-再分离-再合成4个阶段的相互关系,为拌和楼调试分析及生产质量控制供了理论依据。应用该模型可进行生产合成级配的仿真分析,也可将其计算结果作为级配控制评价的参考指标。 目前,模型参数的取值经验积累不足,特别是对较大公称粒径混合料,模型参数与具体工况的对应关系还有待更多实践与总结。与许多模型一样,矩阵模型的计算结果也具有相对性,因此在使用时,应强调不同参数下计算结果的对比分析,研究生产级配的变化规律,而某一特定参数计算结果的可靠性有待进一步研究。 [1] 王春平.沥青混合料拌和楼控制精度及其影响研究[J].公路,2011(6):48-51. Wang Chunping.Research on control accuracy and factors of asphalt plant[J].Highway,2011(6):48-51. [2] Hudson S B,Waller H F.Evaluation of construction control procedures:aggregate gradation variations and effects[R]// NCHRP Report.U.S.:Transportation Research Board,1969. [3] 王旭东.一种基于原材料级配变异性的矿料级配范围的确定方法:中国,201110313054.X[P].2012-06-20. Wang Xudong.Method for Determining Mineral Aggregate Gradation Range Based on Gradation Variability of Raw Materials:China,201110313054.X[P].2012-06-20. [4] 沙庆林.重载交通长寿命沥青路面关键技术研究[R].长沙:长沙理工大学,2009:76-77. Sha Qinglin.Research on Key Technology of Heavy-Load Traffic Long-Life Asphalt Pavement[R].Changsha:Changsha University of Science and Technology,2009:76-77. [7] Alba F.On-line real-time measurement and control of aggregate gradation in asphalt plants[R]//Nchrp-Idea Program Project Final Report.U.S.:Transportation Research Board,2013. [8] 李振国,王玉果.沥青拌和站一级回收粉系统改造[J].交通标准化,2010(9):35-38. Li Zhenguo,Wang Yuguo.Reconstruction of primary dust recovery system in asphalt mixing plant[J].Transport Standardization,2010(9):35-38. [9] 刘继先.浅谈沥青拌和设备除尘系统与回收粉的利用[J].公路,2002(6):54-55. Liu Jixian.Discussion on asphalt plant dust removal system and its powder recycling[J].Highway,2002(6):54-55. [10] 王铁庆,杨勇.间歇式沥青混合料搅拌设备振动筛筛网配置研究[J].筑路机械与施工机械化,2005,22(3):15-17. Wang Tieqing,Yang Yong.Research on configuration of vibrating screen cloth for batch asphalt mixing plant[J].Road Machinery & Construction Mechanization,2005,22(3):15-17. [11] 姚运仕,宋红年,冯忠绪.双频合成振动筛试验[J].中国公路学报,2008,21(4):122-126. Yao Yunshi,Song Hongnian,Feng Zhongxu.Experiment on double-frequency composed vibrating screen[J].China Journal of Highway and Transport,2008,21(4):122-126. [12] 薛昕,王民,高博,等.复合改性沥青浇筑式混凝土性能研究[J].重庆交通大学学报:自然科学版,2010,29(3):387-390. Xue Xin,Wang Min,Gao Bo,et al.Study on the performance of compound modified bitumen guss asphalt[J].Journal of Chongqing Jiaotong University:Natural Science,2010,29(3):387-390. [13] 范虎彪,胥志宏.环氧沥青混合料拌和楼生产级配控制技术[J].筑路机械与施工机械化,2009,26(10):44-45. Fan Hubiao,Xu Zhihong.Gradation control technology of epoxy asphalt mixture mixer plant production[J].Road Machinery & Construction Mechanization,2009,26(10):44-45. [14] 张晨晨,王旭东,黄英强,等.沥青混合料生产配合比均衡设计方法[J].中外公路,2013,33(1):253-255. Zhang Chenchen,Wang Xudong,Huang Yingqiang,et al.Balanced design method of asphalt mixture job-mix formula[J].Journal of China & Foreign Highway,2013,33(1):253-255. [15] JT/T 270—2002 强制间歇式沥青混合料搅拌设备[S].北京:人民交通出版社,2002. JT/T 270—2002 Batch Type Asphalt Mixing Plant[S].Beijing:China Communications Press,2002.1.1 热提料级配计算模型

1.2 热料仓级配计算模型

1.3 生产合成级配计算模型

2 模型验证及应用

2.1 模型验证

2.2 模型应用

3 结 语