重载盘式制动器热-结构耦合温度场分析

罗天洪,吴不得,罗文军,黄兴刚,李春宏,钟 智

(1.重庆交通大学 机电与汽车工程学院,重庆 400074;2.重庆大学 机械传动国家重点实验室,重庆 400030;3.重庆大江信达车辆股份有限公司,重庆 401320)

0 引 言

高速行驶的车辆,由于频繁制动,制动器摩擦会产生的大量的热。与鼓式制动器相比,盘式制动器采用风冷的设计,因而具有良好的散热特性,制动力矩的热衰退性好,在各种路面都能有良好的制动表现。越来越多的小型车辆上前后轮都开始采用盘式制动器,但目前国内研究重载钳盘制动器的相关文献资料还很少,因此,研究将盘式制动器用于载重汽车具有较高的社会效益、经济效益和学术价值。

制动摩擦热的产生与接触有关,而热引起的温度场分布变化又导致制动副的变形,反过来影响了接触应力的分布,这一过程是制动器温度场与应力场的耦合问题,为此,国内外学者也进行了大量相关研究。J.H.Choi,等[1]模拟了重复制动过程中制动副的热弹性问题,考虑了耦合问题,但建立的是轴对称模型;C.Cho,等[2]运用有限元方法建立了三维模型,新的数值算法可用于计算接触压力和温度,但在分析整个接触面时受到了限制;林谢昭,等[3]和黄建萌,等[4]建立了三维热结构耦合有限元模型,但采用较小的制动压力;C.H.Gao,等[5]和O.Altuzarra,等[6]考虑了制动中后期摩擦系数的变化和热抖动问题,但只分析了一种工况;H.Jacobsson[7]和刘莹,等[8]分析了导热系数和比热容对温度场的影响;张立军,等[9]和孟德建,等[10]对比分析了摩擦系数对紧急制动工况下耦合结果的影响;何建成,等[11]用数值模拟的方法分析了制动器的温度场,但只分析了紧急制动和持续制动两种工况。

笔者提出了一种适用于重型车辆的盘式制动系统方案,并建立了三维数学计算模型,系统分析了在较高压力条件下制动器瞬态耦合温度场的分布规律,并总结了不同工况参数对制动过程最高温度的影响,为新型制动器的设计提供参考。

1 重载盘式制动系统和计算模型

1.1 高压制动系统方案

假设摩擦片和制动盘的接触区为一环形区域,压力均布,则制动盘一侧摩擦区域产生的制动力矩为:

μS2P2R0

(1)

式中:θ为摩擦片的包角;r2,r1为摩擦区域的极坐标边界;μ为制动过程的平均摩擦系数;P1为接触面的平均接触压力;P2为制动液压力;S1为摩擦片与制动盘的接触面积;S2为制动器活塞缸的截面积;R0为摩擦区域的平均半径。

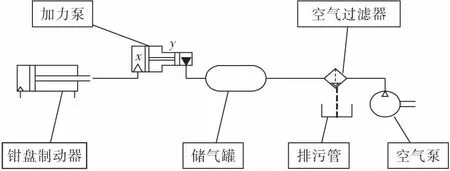

式(1)的R0,S1,S2由制动器结构参数确定,不同制动器基本上改变不多;摩擦片材料会导致μ有所不同,但目前常见的制动材料的摩擦系数一般在0.25~0.48范围内,受温度影响整个制动过程的平均值在0.3~0.45之间,因此为实现中重型车辆对大制动力矩的要求,笔者选择通过增大制动液压P2的办法来提高制动力矩,图1为高压盘式制动系统结构。

图1 重载盘式制动系统方案Fig.1 Heavy-duty disc brake system

目前,中重型车辆上一般都安装有气刹装置,重载盘式制动系统利用车辆自带的空气泵,通过加压装置的作用提高制动器输入端的制动液压P2,从而大幅增大制动力矩,满足中重型车辆的制动要求。

1.2 三维温度场数学模型

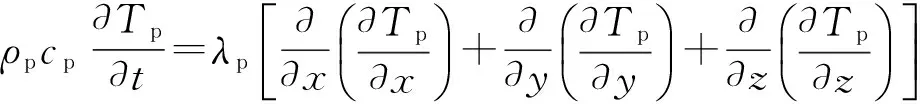

根据传热学理论,制动副内部无热源,制动盘和摩擦片的的三维热传导方程为:

(2)

式中:ρd,ρp分别为制动盘和摩擦片的材料密度;cd,cp分别为盘、片的比热容;Td,Tp分别为盘、片的温度;λd,λp分别为盘、片的热传导率。

制动开始前,制动副的温度等于环境温度,开始制动时,制动器盘、片之间由于制动压力的作用会产生大量热,大部分热量被两个接触面吸收,制动盘和摩擦片的不同表面分别存在热流输入、热传导和与空气的对流散热。

制动盘和摩擦片接触面之间存在热流输入和自然热传导,热流密度分别为:

(3)

式中:f(t)为不同时刻的摩擦系数;P为接触面压力;v(x,y,t)为接触点的相对速度;kd,kp分别为制动盘和摩擦片之间的热流分配系数,满足:

制动开始t= 0时,T(x,y,z,0)=T0

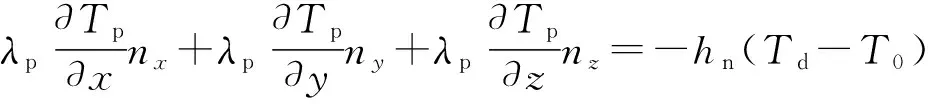

制动过程中,制动盘和摩擦片非接触表面存在与空气的对流换热,满足:

(4)

式中:nx,ny,nz分别为面外法线方向余弦;hn为不同面的换热系数;T0为环境温度。

摩擦片的接触面只存在热流密度输入,制动盘的接触面另外存在与空气的对流散热:

(5)

制动副吸收热量以后,同时沿轴向、径向向自身内部进行热传导,传热速率受材料的传热特性影响。

1.3 热-结构耦合分析

在制动压力作用下,制动器接触面的热流输入和对流辐射导致制动副的温度场发生变化,而热变形会导致接触面的接触状态发生变化,进而又影响到摩擦面的热流输入变化,这一过程是制动副温度场与应力场的耦合过程(图2),接触界面状态和界面温度都是时间t的函数,因此在分析时采用三维瞬态耦合分析。

图2 摩擦界面耦合Fig.2 Coupling of friction interface

2 重载制动器热-结构瞬态温度场计算与结果分析

为了尽可能地与实际工况相符,同时便于计算,笔者在用热结构耦合方法进行分析时做了如下假设:①制动盘和摩擦片的材料为各向同性,并且组织均匀,盘、片的接触面为理想平面;②制动压力在摩擦衬片背面均匀分布,制动盘两侧的温度场和应力场对称分布,只分析制动盘一侧;③热辐射对本模型结果的影响较小,没有添加,认为制动盘与衬片的接触面之间存在自然热传导和摩擦热流输入,摩擦片包角较小,认为制动盘与摩擦片接触的平面一直存在于空气的对流换热,其他表面与空气之间存在对流换热,环境温度20℃;④不考虑盘片之间的材料磨损影响;⑤假设摩擦力做功全部转化为摩擦热。

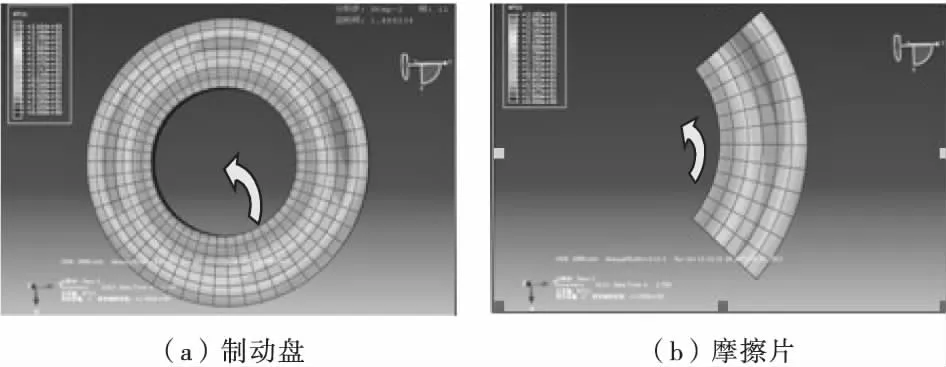

2.1 三维瞬态分析模型

模拟的车辆为六轮载重车辆,整车重30 t,正常行驶速度60 km/h,车轮直径1.1 m,经加压后制动液压P2= 10.5 MPa,接触压力P1= 7.2 MPa,计算制动时间为2.7 s,制动器以卡莱六缸制动器H6系列为原型,分析模型在制动盘中心选择一参考点,如图3,使其与制动盘耦合所有自由度,由参考点的运动带动制动盘旋转,约束参考点的周向旋转速度,给出与实际制动下行驶速度对应的幅值曲线。

图3 制动器三维模型Fig.3 Three-dimensional model of the brake

摩擦片材料选用卡莱耐高温摩擦材料NF-511A,其能在高温下保持相对稳定的摩擦特性,摩擦副材料参数分别如表1、表2。

表1 制动器材料参数

注:带“*”参数随温度变化,另外输入。

表2 NF-511A摩擦系数随温度变化规律

2.2 重载制动器温度场分析结果

以Tmax表示整个制动过程制动副的最高结点温度,制动t1= 0.4 s和t2= 2.7 s时摩擦副温度场分布分别如图4、图5,图中箭头表示制动盘旋转方向。

图4 t1=0.4 s时温度场Fig.4 Temperature field at t1=0.4 s

图5 t2=2.7 s时温度场Fig.5 Temperature field at t2=2.7 s

从图4、图5中可以看出,在高制动压力作用下,接触摩擦力较大,导致接触面有较大的振动;在制动初期,与空气的对流换热对制动盘温度场影响较大,接触面振动对制动盘温度场影响较大,制动盘的温度场沿周向不连续分布,摩擦片因为有持续的摩擦热流输入,平均温度比制动盘要较高,其温度场沿周向分布,并在径向有比较大的梯度,盘片之间的相对运动会带动热流在接触区域后部聚集,导致摩擦片在这一区域有较高的温度;在制动后期制动盘和摩擦片的温度场都逐渐趋于周向一致,在径向靠近边缘的区域仍与中心区域有较大的温度梯度。

从图6中可以看出,在选取的工况下,摩擦片的最高温度Tmax2在制动初期就迅速升高,制动后期变化平缓,整个过程的最高温度点出现在制动后半程中段,并在制动末期有一定程度降低,制动盘的最高温度Tmax1在制动过程持续升高,制动末期相对平稳,盘、片的最高温度差距在前半段不断增大,制动后半段由于温度较高,空气的冷却效果降低,二者的最高温度逐渐趋于一致。

图6 盘、片最高温度变化规律Fig.6 Change rule of highest temperature of disc and pad

图7、图8分别为距接触面0.8,1.6 mm处制动盘和摩擦片的温度场分布图,与图4结合可以看出,制动副的结点温度沿轴向衰减很快,在大约Z= 2.4 mm处截面已经没有明显的温度差异。

图7 Z = 0.8 mm 处温度场Fig.7 Temperature field at Z = 0.8 mm

图8 Z = 1.6 mm处温度场Fig.8 Temperature field at Z = 1.6 mm

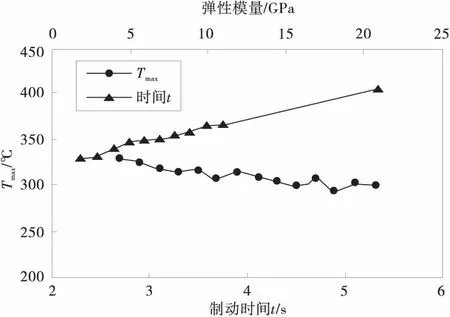

2.3 其它工况计算结果

车辆在使用过程中,其载重量、制动初始速度、制动快慢有不确定性,因此笔者对不同工况下的摩擦副温度场进行了计算仿真,并分析了不同参数下Tmax的变化规律。选取参数为:正常制动压力下,整车重变化范围15~39 t,车速变化范围25~75 km/h;不同制动压力下,制动时间变化范围2.7~5.3 s;同时也计算了不同摩擦片的弹性模量变化对温度场的影响,分别如图9~图11。

图10 Tmax随初速度V0的变化Fig.10 Change of Tmax with initial velocity V0

图11 Tmax随制动时间和弹性模量的变化Fig.11 Change of Tmax with braking time and elastic modulus

在制动压力相同的条件下,车辆的制动力矩相同,因此,载重量和初速度的变化会直接影响制动时间的变化,进而导致Tmax的变化。从图9、图10中可以看出,整车重量和制动初速度与Tmax存在近似线性关系,且初始速度V0的变化对Tmax的影响更大一些,当速度V0<55 km/h时,Tmax增长相对缓慢,V0>55 km/h时,Tmax增长较快。图11表明,制动快慢对Tmax的影响不大,这是因为制动时间的快慢实际上是因为采取了不同的制动压力,摩擦生热的总量变化不大,随着制动时间的增长,摩擦副与空气的换热时间也相应增大,所以Tmax会有一定程度的下降,但因为接触面振动问题和局部热点的存在,变化规律不太明显。在其他参数相同的情况下,摩擦片的弹性模量在一定范围内也与Tmax存在近似线性关系。

3 结 论

1) 重载盘式制动器制动结束时,制动副的温度场沿周向分布,并在径向和轴向有较大的梯度,摩擦片在运动方向后部有较大的热量集中。

2)制动过程的最高温度出现在制动中段后期,制动初期摩擦片温升较快,制动盘温度场受振动影响较大,在制动后期,制动盘与摩擦片的最高温度逐渐趋于一致。

3)制动过程的最高温度Tmax与整车质量、初始速度和材料的弹性模量存在近似线性关系,且初始速度影响较大;制动快慢对Tmax影响较小。

[1] Choi J H,Lee I.Finite element analysis of transient thermo-elastic behaviors in disk brakes [J].Wear,2004,25:47-58.

[2] Cho C,Ahn S.Transient thermo-elastic analysis of disk brake using the fast fourier transform and finite element method [J].Journal Thermal Stresses,2002,25:215-243.

[3] 林谢昭,高诚辉,黄健萌.制动工况参数对制动盘摩擦温度场分布的影响[J].工程设计学报,2006,13(1):45-48.

Lin Xiezhao,Gao Chenghui,Huang Jianmeng.Effects of operating condition parameters on distribution of friction temperature field on brake disc [J].Journal of Engineering Design,2006,13(1):45-48.

[4] 黄健萌,高诚辉,唐旭晟,等.盘式制动器热-结构祸合的数值建模与分析[J].机械工程学报,2008,44(2):145-151.

Huang Jianmeng,Gao Chenghui,Tang Xusheng,et al.Numerical modeling and analysis of the thermal-structure coupling of the disc brake [J].Chinese Journal of Mechanical Engineering,2008,44(2):145- 151.

[5] Gao C H,Lin X Z.Transient temperature field analysis of a brake in a non-axisymmetric three dimensional model [J].Journal of Material Processing Technology,2002,12:513-517.

[6] Altuzarra O,Amezua E,Aviles R.Judder vibration in disc brakes excited by thermo-elastic instability [J].Engineering Computations,2002,19(4):411-430.

[7] Jacobsson H.Disc brake judders considering instantaneous disc thickness and spatial friction variation [J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2003,217(5):325-342.

[8] 刘莹,周启兴.盘式制动器摩擦温度场的数值模拟[J].南昌大学学报:理科版,2012,34(3):258-263.

Liu Ying,Zhou Qixing.Simulation of the friction temperature field for disc brake [J].Journal of Nanchang University:Engineering & Technology,2012,34(3):258-263.

[9] 张立军,刁坤.面向热机耦合特性分析的制动器摩擦特性模型[J].同济大学学报:自然科学版,2011,39(11):1680-1686.

Zhang Lijun,Diao Kun.Friction modeling for thermo-mechanical coupling characterization of disc brake [J].Journal of Tongji University:Natural Science,2011,39(11):1680-1686.

[10] 孟德建,张立军,余卓平.初始端面跳动对制动器热机耦合特性的影响[J].同济大学学报:自然科学版,2012,40(2):272-280.

Meng Dejian,Zhang Lijun,Yu Zhuoping.Impacts of initial SRO on thermo-mechanical coupling characteristics of disc brake [J].Journal of Tongji University:Natural Science,2012,40(2):272-280.

[11] 何建成,张文明,姜勇,等.基于ABAQUS的湿式多盘制动器温度场数值模拟分析[J].矿山机械,2012,40(10):29-33.

He Jiancheng,Zhang Wenming,Jiang Yong,et al.Digital simulation and analysis on temperature field of wet multi-disc brake based on ABAQUS [J].Mining & Processing Equipment,2012,40(10):29-33.