减压精馏分离2,3-丁二醇的研究

毕生雷,乔建援,刘 钺,杜风光

(河南天冠企业集团有限公司,河南南阳473000)

2,3-丁二醇(2,3-butanedioil,2,3-BD)是一种应用广泛的化工原料,所涉及的领域有化工、食品、航空航天等,有着广泛的应用前景[1-3],其生产方法主要有化学合成法和微生物转化法[4-7]。由于2,3-BD的性质特殊,即高沸点、高黏度、高亲水性及发酵液固有的特性,从发酵液中对其进行分离纯化较为困难,成为了制约生物法制备2,3-BD工业化生产的瓶颈之一[8]。

天冠集团使用和清华大学联合开发的发酵法生产1,3-丙二醇(以下简称1,3-PDO)技术建设了千吨线生产线[10],2,3-BD是其发酵过程中的副产物,其产物含量大约是1,3-PDO的1/4~1/3。在发酵结束后,发酵液采用金属膜过滤方法除蛋白[11]、电渗析方法脱盐[12-13]、蒸馏脱水和精馏分离1,3-PDO、2,3-BD。由于 1,3-PDO、2,3-BD 各理化性质接近难以分离,因此减压精馏的效果直接决定了2,3-BD产品的纯度和质量。因此,笔者从生产实践出发探讨减压精馏分离2,3-BD的工艺参数。

1 材料与方法

1.1 材料 原料为提取过1,3-PDO后的物料,2,3-BD含量为10% ~15%,其他成分主要为1,3-PDO、C2H6O。精馏塔,依据天冠发明专利CN100355475C自行制造,属于填料塔,直径500 mm、填料高度1 000 mm、塔高20 m,分别在塔釜、塔中12 m、塔顶设置排料口和进料口。

1.2 2,3-丁二醇的测定分析方法及成品的标准 采用高效液相色谱仪测定色谱柱为Aminexres-in-based 87H,柱温65℃,流动相为0.005 mol/L硫酸水溶液,流速0.8 ml/min。成品的标准是2,3-BD含量>90%。

1.3 操作方法 将原料通过离心泵压到精馏塔釜中,使用导热油炉对塔釜中的原料进行加热。达到试验温度后开启全回流并稳定2~3 h后,开始进料。进料采用真空自吸,在一定的操作条件下考察温度、回流比等对精馏过程以及对2,3-BD产品纯度的影响。

2 结果与分析

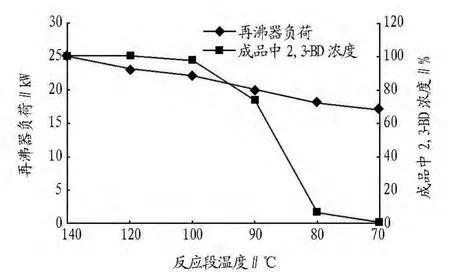

2.1 不同反应段温度对2,3-BD含量的影响 固定在塔顶进料,使用2,3-BD含量在50%左右、温度在30℃左右的物料,回流比10∶1,出料位置在第25个塔板处,考察反应段温度对2,3-BD精馏过程的影响。

从图1中可以看出,随着反应温度的降低,再沸器的负荷明显下降,但是随之而来的是出料中的2,3-BD含量也有较大的下降,说明节能与2,3-BD得率不能兼顾,只能找一个平衡点。经过分析认为,应当选取反应段温度为95℃。

图1 不同反应段温度对2,3-BD含量的影响

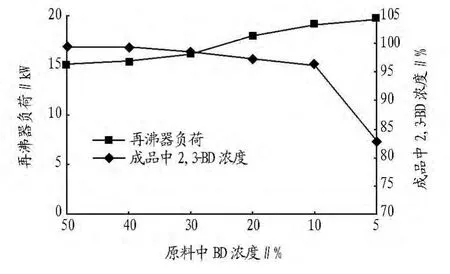

2.2 不同原料浓度对2,3-BD含量的影响 固定在塔顶进料,使用温度在57℃左右的物料,反应段温度95℃,出料位置在第24个塔板处,考察原料浓度对2,3-BD精馏过程的影响。

由于发酵液中2,3-BD含量为1% ~3%,而且发酵液中含有大量的酒精、水与2,3-BD沸点接近,难以分离。因此,在进行减压精馏前需要先提高2,3-BD浓度。从图2中可以看出,如果原料中2,3-BD浓度较高,那虽然单位时间内消耗的能量较少,最终得到的产品中的2,3-BD含量也比较高,接近100%。但是随着原料中2,3-BD浓度的降低,由于1,3-PDO的存在,使得最终产品中2,3-BD含量也逐渐降低,达不到销售的要求,还需要返回重新进行二次精馏除杂,这无疑是增加了精馏成本。结合再沸器的负荷,认为原料的2,3-BD浓度为28%最好。

图2 不同原料浓度对2,3-BD含量的影响

2.3 出料位置对2,3-BD含量的影响 固定在塔顶进料,使用原料2,3-BD的浓度为28%、温度在57℃左右的物料,反应段温度95℃,考察出料位置对2,3-BD精馏过程的影响。

在精馏体系中,在不同的塔板位置,各组分的含量是不同的。通常,在塔顶由于温度相对较低,所以出料中低沸点物质会一直存在。在塔釜位置,由于温度较高,内冷却不足,所以出料中会有一些高沸点物质存在。从图3可以看出,出料位置增高,成品中2,3-BD的含量就越高。结合再沸器的负荷选择24个塔板位置出料。

图3 不同出料位置对2,3-BD含量的影响

2.4 进料温度对2,3-BD含量的影响 固定在塔顶进料,使用原料2,3-BD的浓度为28%、反应段温度95℃,考察出料位置对2,3-BD精馏过程的影响。

进料温度是精馏过程中的一个关键因素。一般地,在进原料时候要保证釜温低于50℃,而且升温不能太快,否则会引起暴沸或者泛塔[14]。从图4可以看出,进料温度越高,再沸器负荷就越小,同样成品中的2,3-BD含量就越高,就越容易达到销售的要求。结合再沸器的负荷,认为原料应当达到57℃的温度再开始进料。

图4 不同进料温度对2,3-BD含量的影响

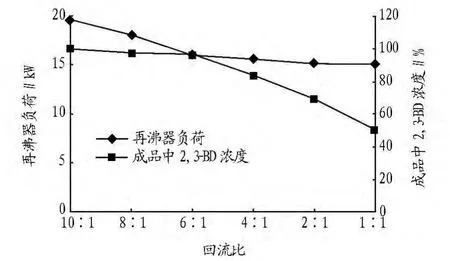

2.5 回流比对2,3-BD含量的影响 固定在塔顶进料,使用2,3-BD含量在28%左右、温度在57℃左右的物料,反应段温度95℃,出料位置在第24个塔板处,考察回流比对2,3-BD精馏过程的影响。

回流起到内冷却的作用,有利于高沸点物质如2,3-BD的纯化。回流量的增加会暂时引起内冷却效果良好,而较小的回流比会导致有大量未冷却的2,3-BD,回到塔中,表现在流量计不断的脉冲。从图5中可以看出,随着回流比的减少,成品中的2,3-BD含量在降低,结合再沸器的负荷认为应当先择回流比6∶1。

图5 不同回流比对2,3-BD含量的影响

3 结论

在2,3-BD精馏中,人们应当使用2,3-BD含量在28%左右、温度在57℃左右的物料,其出料位置在第24个塔板处,回流比6∶1。此时,得到产品的2,3-BD浓度可以达到95%以上。

[1]李琰君,朱家文,吴艳阳,等.2,3-丁二醇分离纯化中反应精馏工艺[J].化学工程,2012,40(12):70-74.

[2]秦加阳,肖梓军,张兆斌,等.一种简单的高产2,3-丁二醇的发酵生产方法[J].生物加工过程,2005,3(4):71-73.

[3]纪晓军,朱建国,高振,等.微生物发酵法生产2,3-丁二醇的研究进展[J].现代化工,2006,26(8):23-26.

[4]刘佳娴,朱家文,吴艳阳,等.2,3-丁二醇分离纯化中反应精馏的实验和模拟[J].化学反应工程与工艺,2012,28(2):104-110.

[5]FAVERI P,TORRE F,MOLINARI P,et al.Carbon material balances and bioenergetics of 2,3-butanediol bio-oxidation by acetobacter hansenii[J].Enzyme Microb Technol,2003,33:708-719.

[6]VAN HAVEREN J,SCOTT E L,SANDERS J.Bulk chemicals from biomass[J].Biofuels Bioprod Bioref,2008,2:41-57.

[7]蒋丽群,郭峰,方真,等.微生物发酵法生产2,3-丁二醇的研究[J].化学与生物工程,2011,2 8(6):25-28.

[8]吴艳阳,朱家文,陈葵,等.2,3-丁二醇萃取—精馏耦合工艺开发研究[J].化学工程,2011,39(8):90-102.

[10]毕生雷,杜玉超,银会娟,等.1,3-丙二醇的生产和市场分析[J].河南化工,2009,26(10):26-28.

[11]毕生雷,杜平,王珂.对1,3-丙二醇发酵液用金属纳滤膜过滤的研究[J].河南化工,2010,27(7):39-41.

[12]唐宇,龚燕,刘德华,等.1,3-丙二醇发酵液电渗析脱盐的中试研究[J].化工进展,2004,23(1):84-87.

[13]邱健,刘德华.1,3-丙二醇发酵液电渗析法膜[J].过程工程学报,2005,5(1):36-39.

[14]虞江明.1,4-丁二醇的精馏[J].合成纤维工业,1990,13(4):15-20.