车用智能化预紧式安全带综合试验台设计

赵 宇,关志伟,杜 峰

(天津职业技术师范大学汽车与交通学院,天津 300222)

车用智能化预紧式安全带综合试验台设计

赵 宇,关志伟,杜 峰

(天津职业技术师范大学汽车与交通学院,天津 300222)

分析了传统汽车安全带的缺点,设计了智能化预紧式安全带试验台系统。该试验台由预警传感器、安全带卷收系统和基于MC9S12DP256的核心控制器组成。重点介绍了安全带卷收系统的优化设计和控制器的电路设计。设计的试验台通过对传感器预警信号的处理能够提前预知危险的发生并控制安全带收紧,实现了安全带主动预紧的功能,满足了主动安全的需要。

智能化主动安全带;试验台;控制器;安全带卷收系统

当今,安全带已作为乘员约束系统中的重要组成部分,是被事实证明了的最重要且最有效的安全装置,特别地,智能化乘员约束系统已经成为必然的发展趋势[1]。汽车的安全性能由防止事故于未然的汽车主动安全和当事故发生时防范驾乘人员受到伤害的被动安全组成。安全带主要用来当汽车遇到意外情况紧急制动时,将驾乘人员束缚在座椅上,从而保护驾乘人员免受二次冲撞造成伤害。据国内外多项研究表明,驾驶人的疲劳驾驶和违规操作是导致交通事故的主要原因,占到交通事故总数的75%。因此,对于安全带的研究特别是对于安全带在主动安全方面的研究,具有前瞻性和启迪性的。传统的三点式安全带和现有的预紧式安全带均属于被动安全的范畴,不能满足主动安全的要求,这样不仅没有很好地起到预知危险、降低危险的功能,还大大增加了后期成本。

本文提出的智能化预紧式安全带试验系统,集成了汽车主动与被动安全系统的最新技术,旨在实现集预警、预紧、限力于一体的集成式安全功能。该装置接收并解析车辆行驶预警传感器、驾驶员对车辆的操纵状况传感器输送的数据,预测碰撞事故发生的可能性,在必要情况下将安全带预先收紧,以消除汽车安全织带与乘员身体之间的间隙,从而防止或降低碰撞带来的冲击伤害,采用非破坏性的工作方式可重复使用,实现多次预紧,满足了安全带主动安全的要求。

1 智能化预紧式安全带综合试验台组成

智能化预紧式安全带综合试验台由智能化预紧式安全带卷收器机械部分、电控部分和预紧信号传感器构成。

1.1 卷收器机械部分和电机型号的匹配设计

为满足多次预紧重复使用的主动安全要求,智能化预紧式安全带卷收器的机械部分在原有卷收器上进行了改进,加入了一套电机驱动装置,该装置利用小功率直流电机驱动,依靠电磁离合器,并通过齿轮的等比传动控制安全带的卷收,如图1所示。

图1 智能化预紧式安全带机械结构示意图

经过调研与设计计算,智能化预紧式安全带卷收器设计参数如表1所示。

表1 智能化预紧式安全带卷收器设计参数

安全带卷轴直径是通过测量带有织带的现有安全带得到。设计最大卷收拉紧力Fdmax是通过弹簧测力计静态拉伸试验在一辆丰田系列轿车上得到的。一般安全带与乘员身体之间留有间隙,拉紧力远小于100 N,因此额定卷收拉紧力初步定在30 N。设计卷收量Sd是根据火药式预紧安全带卷收量确定的。卷收时间t是根据电机响应时间、碰撞过程等的量级确定的。

本试验台设计采用小功率直流永磁电机。根据上述参数具体计算如下:

计算卷收线速度

计算卷收角速度

计算卷收转速

计算拉紧力矩

计算拉紧功率

为节省空间减速速装置全部在减速器内,即外部传动比为1。

计算电机输出转速

根据设计参数和计算数据,选用了一款具有减速器的直流永磁型电机,具体参数如表2所示。

表2 选用电机参数

根据选定的电机,确定最终设计参数。

电机实际输出转速

实际卷收线速度

实际卷收时间

由于该设计采用等比齿轮传动,根据文献[3]查得传动效率范围在0.93~0.98之间,所以取η=0.95,则实际输出的拉紧转矩为:

实际卷收拉力

1.2 安全带试验台电控部分和传感器的选用

试验台电控部分控制器采用Freescale公司的MC9S12DP256和MC33886作为控制器的逻辑主控芯片和电机驱动芯片,利用NPN型三极管s8050和继电器SRD-05-VDC-SL-C的开关作用控制电磁离合器开合。控制器控制结构框架如图2所示。

图2 控制器控制框架

本设计对织带拉紧力的控制采用恒力矩控制,其本质是对电机的恒扭矩控制,直流电机负载运行时会有电流流过电枢绕组,通电导体位于磁场中会受到电磁力的作用,作用在直流电机电枢上的电磁力形成电磁转矩,转矩公式[3]为:

一台制造完成的电机的转矩常数由于有效磁通量波动量很小,可以近似为常数,即直流电机的电磁转矩与通过电枢的电流成正比关系,因此对于电机的恒扭矩控制可以转变成电机的恒电流控制。设计中采用了电流传感器对电流进行采样并和设定值进行比较,采用数字PI控制以达到对电机的恒电流控制。

预警信号传感器采用KS-103超声波测距传感器和制动踏板力传感器。综合行车与前方障碍物的距离和驾驶员踩制动踏板力的大小确定3个安全级别,达到对驾驶人员提醒和安全带提前预警目的。

2 智能化预紧式安全带控制器的设计开发

智能化预紧式安全带控制器设计主要包括控制器硬件部分设计和软件编程,这里主要介绍硬件电路设计。硬件部分主要分为电源电路、最小系统电路、BDM程序下载电路、电机驱动电路、离合器驱动电路和各传感器接口电路。此外预留了CAN总线、485总线和A/D转换接口,以方便及时调试和日后扩展。下面分别介绍控制器各个电路。

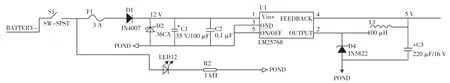

2.1 电源电路设计

由于为车用控制器,所以电源输入部分采用12 V输入,12 V电源经过保险丝F1和二极管D1进入电源芯片,如图3所示。D1的作用是防止使用者将电源接反损坏硬件。F1为3A的保险丝对电路起保护作用。D2为稳压二极管LM2576为电源转换芯片,可以将接入的电源电压转换为 5 V,D4为稳压二极管,是LM2576的外围电路组成部分。电感L1为LM2576的外围电路组成部件。LED12为12 V电源指示灯。电路中的电容起稳压滤波的功能。

图3 电源电路原理图

2.2 最小系统电路和BDM下载接口电路设计

最小系统是能使电路正常工作的最小配置系统。MC9S12DP256最小系统包括:晶振电路、复位电路、时钟电路、调试灯电路和BDM下载接口电路[4]。

2.3 电机驱动电路和离合器驱动电路设计

电机驱动电路由摩托罗拉公司生产的MC33886和其外围电路组成,驱动芯片的作用是将低功率、低电压的PWM信号放大成24 V高功率的PWM信号,对直流电机进行控制。

由于需要对电机电流进行采样且电机需要实现正反转功能,因此选用了一种霍尔式电流传感器型号为TBC5PS5,采样电流为5 A。传感器内部自带采样电阻,输出电压量,直接与单片机的ADC端口连接。

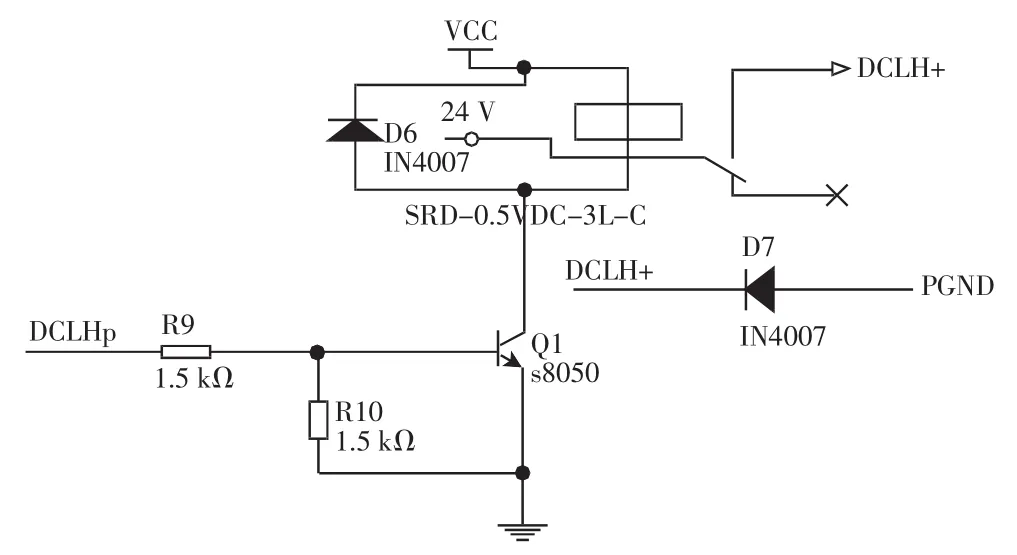

电磁离合器电路利用了NPN型三极管和继电器的开关作用,控制电磁离合器的开合。因为电磁离合器开合时其磁感应线圈切换会产生反向电动势,因此在继电器线圈两引脚处并联了二极管1N4007,有效地消除了反向电动势对电路的影响,驱动电路原理图如图4所示。

2.4 通讯模块电路设计

本控制器的控制电路采用串口通讯,单片机靠转换芯片MAX232接入RS485总线,实现与电脑的通讯。串口通讯的原理图如图5所示。

图4 电磁离合器驱动电路原理图

图5 串口电平转换电路原理图

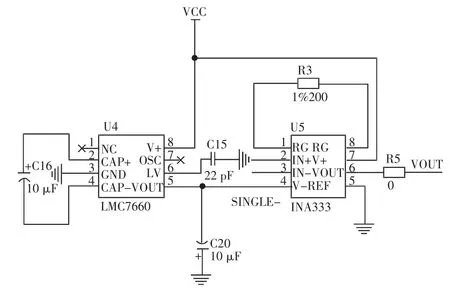

2.5 制动踏板力传感器接口电路设计

因为制动踏板力传感器满量程输出信号为0到10,而单片机能采集的信号为0到5,所以要将传感器信号进行放大,电路原理如图6所示。

图6 制动踏板力电路原理图

信号放大芯片采用的是TI公司的INA333,参考电阻采用200的电阻,放大倍数为500倍。由于INA333在放大时需要偏置电压,经过在Tina软件中的仿真和实际测试,最终确定电压为+5和-5。其中电源电路中提供了+5电压,-5则由转换芯片LMC7660提供。

2.6 其他电路

该控制器设计了 2个 485总线接口,采用MAX485芯片。2个CAN总线接口,使用TJA1050芯片,与该芯片内的CAN模块相连实现CAN的通讯功能。

控制器具有四路独立的按键输入,实现3个安全级别的硬件模拟。PCB绘制采用双面45°布线,如图7所示,考虑到车内空间和行车震动,表面元件均采用贴片封装,防止电磁干扰增加了过孔进行双面覆铜[5]。

图7 PCB布线图

3 结束语

本文设计的智能化预紧式安全带试验台,通过对传感器预警信号的处理,能够提前预知危险的发生并控制安全带收紧,实现了预定的预警机制和安全带主动预紧的功能,工作稳定可靠,满足了主动安全对安全带的要求,为以后进一步研发打下了良好的基础。

[1] 关志伟,乔富强,郑明峰.面向主动安全的智能预紧式安全带系统[J].中国制造业信息化,2011(11):58-61.

[2] 殷国富,赵汝嘉.机械设计手册:新编软件版[M].北京:化学工业出版社,2008.

[3] 羌予践.电机与电力拖动基础教程[M].北京:电子工业出版社,2008.

[4] 周润景,张丽敏.Altium Designer原理图与PCB设计[M].北京:电子工业出版社,2009.

[5] 孙同景.Freescale十六位单片机原理及嵌入式开发技术[M].北京:机械工业出版社,2008.

Design on comprehensive test-bed of vehicle intelligent preloaded safety belt

ZHAO Yu,GUAN Zhi-wei,DU Feng

(School of Automotive and Transportation,Tianjin University of Technology and Education,Tianjin 300222,China)

The shortcoming of traditional automotive safety belt is analyzed.Intelligent preloaded safety belt test system is designed,the test bed by early warning sensors,seat belt furl system and based on the core of the MC9S12DP256 controller. Focus on safety belt furl system optimization design and the circuit design of the controller.Design of the test-bed based on sensor warning signal processing to be able to predict the happening of the risk in advance and control of belt tightening,realized the function of safety belt active preloaded,meet the needs of the active safety.

intelligent preloaded safety belt;test bed;electric control unit;safety belt furl system

U491.61

A

2095-0926(2014)03-0032-04

2014-07-14

天津市自然科学基金重点项目(12JCZDJC34500).

赵 宇(1989—),男,硕士研究生;关志伟(1970—),男,教授,博士,硕士生导师,研究方向为交通环境与安全等.