基于机器视觉与运动控制的轨距尺检定器自动化检测技术研究

韦争亮,黄志斌,古耀达,严杰文

(广州计量检测技术研究院,广东 广州 510030)

基于机器视觉与运动控制的轨距尺检定器自动化检测技术研究

韦争亮,黄志斌,古耀达,严杰文

(广州计量检测技术研究院,广东 广州 510030)

人工操作轨距尺检定器繁琐耗时,通过运动控制与机器视觉两项技术集成实现检定器的自动化改造。由数显卡尺长度标准、链式传动机构及步进电机构成两个闭环定位子系统,实现轨距及超高参数测点的自动运动控制。在显示表盘图像中依据亮度、几何形状结构和拟合特征信息识别出各类示值特征及其相互关系实现机器视觉读数。实验结果表明:技术集成后可完成各类轨距尺的自动化检测过程。

轨距尺检定器;机器视觉;运动控制;自动化改造;示值特征识别

0 引 言

随着我国高速铁路和城市轨道交通的迅猛发展,轨道路线的检测维护需求不断增加,直接关系着列车的运行安全。国外发达国家大多使用智能化轨道检测系统,如瑞士PALAS、荷兰BSM、澳大利亚RAILSCAN等[1],但该类大型自动化轨检车费用昂贵,使用影响运输的调度。我国普通铁路线路的日常检修仍广泛采用便携式可直接测量铁路线两股钢轨间轨距和超高参数的轨距尺,并按照JJG 219-2008《标准轨距铁路轨距尺检定规程》[2]的要求,基于国产轨距尺检定器执行强制检定来保障其计量性能。目前国内涉及铁路计量的检测机构基本使用沈阳铁路局苏家屯轨距尺厂、哈尔滨安通测控等专业铁路计量器具厂家所制造的轨距尺检定器。该类检定器在

测量轨距尺时均采用手动机械结构进行多点定位及人工读数,检定过程繁琐耗时。何胜利等[3]改进检定器部分机械结构,提升了操作简易性,但仍为人工检测。文旭等[4]增加了电动控制部分,但并不具备完全的自动检测功能。

本文通过运动控制和机器视觉技术在原检定器基体上有效集成实现了设备的自动化检定功能,提升了轨距尺检定的水平及效率。

1 自动化改造基本原理及结构

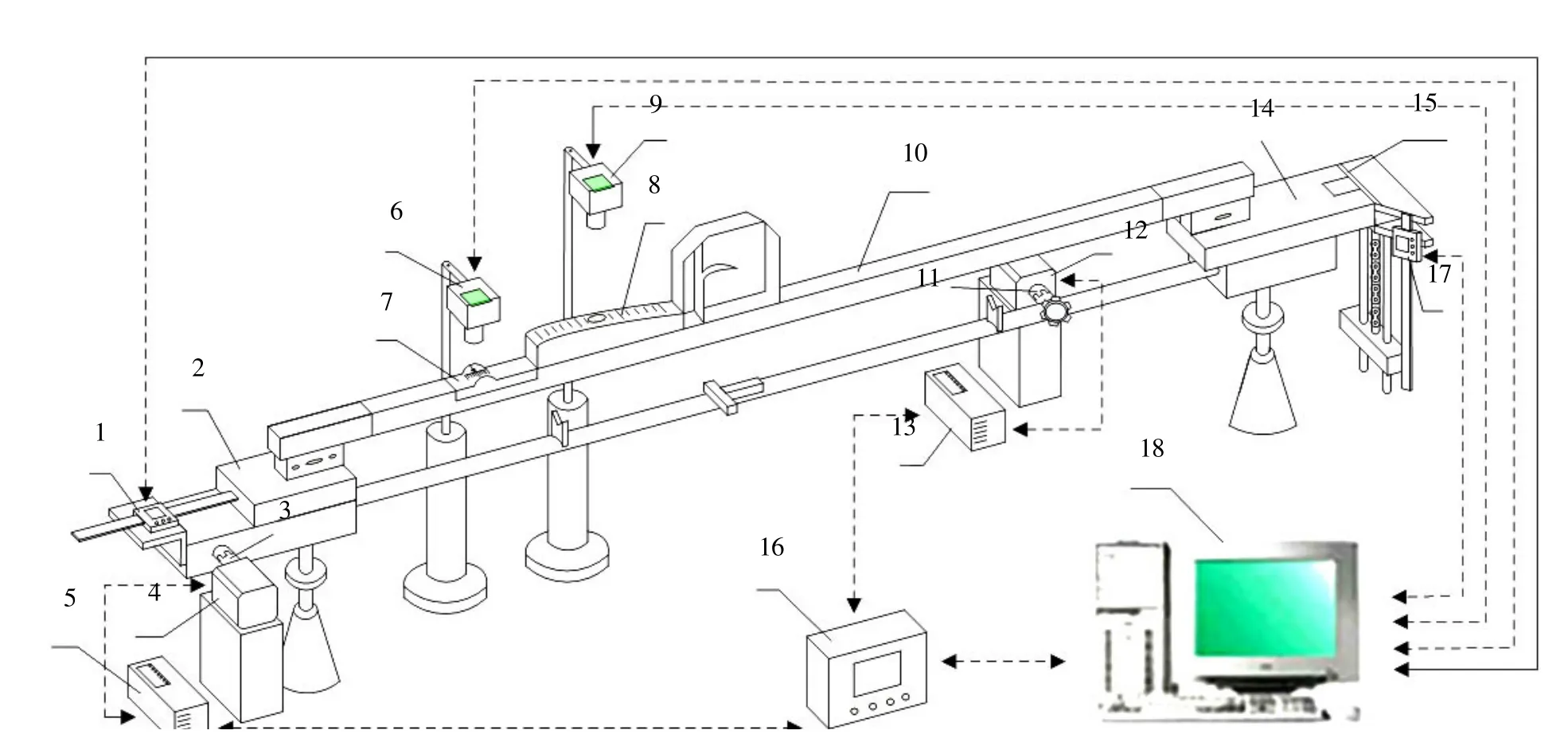

图1为轨距尺检定器自动化系统结构框图,图2为相应的元部件组合示意图[2,5]。

整个系统由轨距测量和水平(超高)测量两部分组成。图1上半部采用运动控制器、步进电机驱动器、步进电机、传动机构、数显卡尺组成两组闭环运动控制[6]解决方案,分别实现超高及轨距检定时任意间隔的多点高精度自动定位,对应着图2(1、2、3、4、5、16)及(11、12、13、14、15、16、17)所组成的定位子系统。图1下半部由工业摄像机及计算机组成机器视觉模块,依靠图像处理技术实现轨距尺测量数值自动读取。需处理3种示值图像:对于机械轨距尺轨距测量时需在指示表盘图像中正确识别指针、刻度线、示值符号等特征,对应图2中的(7、6、18)组合;超高测量时需在水准器图像中有效提取水准气泡并定位刻度值,对应图2中的(8、9、18)组合;数显类轨距尺对图像背景剥离技术要求较低,主要在于提取数字形状特征并识别。

图1 轨距尺检定器自动化测量系统结构框图

2 闭环运动控制方案

分辨率0.01mm的数显卡尺示值误差为±0.02mm,远小于轨距尺水平(超高)示值的最大允差±0.30m,可满足测量不确定度评定要求,且通过专用接口能与计算机通信,因此选用数显卡尺作为闭环位移标准。

步进电机是一种将电脉冲信号转换成机械角位移的执行元件。计算机通过运动控制器输出高频率脉冲信号,经由PWM双极性恒流斩波式驱动器细分步数后促成两相混合式步进电机转动。最终选用保持转矩为1.0(N·m)的电机,通过平稳牢固的链式传动机构可有效带动数显卡尺的活动尺身移动[7],位移信号实时反馈回计算机与预设置比较,依据差值符号及大小自适应改变脉冲特性,进而控制电机的转向及转速实现精准定位。

图2 自动化改造后的轨距尺检定器各部件组合示意图

3 机器视觉自动读数

3.1 数显轨距尺示值图像处理

该类图像如图3(a)所示。由于主体仅为暗色背景上的高亮数学符号,识别难度较小。选取合适阈值二值化图像(图3(b)),经腐蚀膨胀操作保障数字区域的隔离及完整,再提取各个独立连通区域的轮廓并确定最小包围矩形。若长宽比例处于较方正的区间则视为可能数字区域,如图3(c)所示。

图3 数显表盘图像初步处理示例

将统计和特征方法优势联合进行数字识别[8]。一是提取各个数字子区域分布统计比例参数[9],将数字最小包围矩形按照从上到下的分布划分为5个区域,每个区域有效象素数与整体像素数的比值即为其比例参数。二是抽取骨架,采用逐次消去边界点的迭代细化算法[10],得到数字的单像素连接线条。取出骨架线端点和交叉点(3条以上线段的交点)特征,依据它们在上中下3个区域内的分布数量及结构信息实现数字识别。从图3(a)可看到轨距及超高示值均为连续5个数字排列。依据高度约束对区域分类,当存在5个同高度连续排列的数字区域组合时,依据分布先验知识及骨架端点特征识别出“+”“-”号及小数点并据其位置确定数值,最终结果见图4。

3.2 机械轨距尺超高示值图像处理

图4 数显自动读数结果

该类图像如图5(a)所示。由于示值部件为黑色边框中的狭长水准器,图像二值化提取出横跨图像中部较亮的长矩形区域作为有效区域(图5(b)),以排除不必要的干扰和提高处理效率。图5(c)为尺面局部放大图像。示值重要特征包括标尺刻线、长度数字和水准泡边缘及其端点。标尺刻线存在一个不易受光照影响的稳定特征,即其中心像素点位于水平扫描线的亮度低谷,据此可提取出所有可能的刻线中心像素点(图5(d))。保留细长的连通中心像素点集合视为可能的刻线区域。处于同一高度上数量最多的区域组合视为有效标尺刻线排列。依据刻线高度区分并保留长、中两组刻线子集合,刻线识别及分组结果如图5(e)所示。虽然非均匀光照和图像分辨率限制造成极少数的刻线识别缺失,但已识别刻线信息足够支持正确读数。在有效长刻线的底端提取出数字目标矩形,按照“3.1”所述方法识别数字。若连续长刻线识别出的长度值呈现逐次加1的规律,则可基本确定为正确刻线组合。由长刻线的间距及示值差得到图像像素间距与标尺分度的转换关系,并基此修正错误识别的示值。由中等长度刻线与其最邻近长刻线的距离推算其相应长度示值,图5(f)给出了完整标尺刻线及其对应示值的最终识别结果。

水准泡的定位直接关系读数准确性。相比直接受到刻线干扰的左右边缘,水准泡上边缘特征在图像中更加明确。若某个像素低于其上方像素灰度值一定阈值,则视为可能的水准泡上边缘点(图5(g)),具备足够高度和宽度的连通集合视为水准泡上边缘的有效区域(图5(f)的上端矩形框标示)。此后自最高边缘点开始逐步下移提取出有效的水准泡边缘点。

用光滑曲线拟合上边缘数据及其镜像下边缘数据,其与刻线中点连线的交点即为水准泡读数端点。如图5(g)所示,对四种曲线形式进行最小二乘拟合实验。1为水准泡最高点之右的上下半边缘反余弦曲线拟合(式1)结果。2为最小误差椭圆拟合(式2)结果。3为上下对称半边缘开口朝左抛物线拟合(式3)结果,4为上部全体水准泡边缘开口朝下抛物线拟合(式4)结果。a、b、c为待拟合曲线参数,ymid为刻线中点连线高度坐标,xh、yh为水准泡上边缘最高点的

水平和高度坐标。经过反复实验求证,式(1)反余弦曲线拟合结果与实际水准泡形状最为相符。获取端点可靠初定位后,可依据周边边缘分布进一步精定位水准泡端点。图5(h)给出了最终读数结果。

图5 机械轨距尺超高示值图像识别过程及结果

3.3 机械轨距尺轨距示值图像处理

图6 机械轨距尺轨距示值图像处理过程及结果

该类图像如图6(a)所示。对图像进行二值化,依据表盘上部高亮白条确定有效示值区域(图6(b))。刻线可能区域的提取方法与“3.2”超高示值刻线提取类似,但相反的是刻线中心点亮度为其水平扫描

线峰值。在图像上下部基于同一高度约束确定个体数量最多的刻线区域组合作为有效刻线集,同样对刻线进行长短分类,上下组有效刻线识别结果见图6(c)。在识别出的长刻线端部依据表盘示值元素排布先验知识确定数字符号区域,按照“3.1”数字识别方法确定长刻线长度值,依据刻线间位置关系确定出短刻线对应示值。顶端和底部的单条长中心点竖直连线为指示刻线,由其与最近识别刻线的位置关系确定最终读数。图6(d)为刻线示值及指示线识别结果,图6(e)为读数结果。

4 自动检定实验结果

软件系统调用了OpenCV[11-12]跨平台计算机视觉库。表1为机械和数显两类轨距尺轨距示值误差自动检定结果。在1391mm位置反复定位5次测量,以量值的最大最小值之差作为重复性。表2为两类轨距尺超高示值误差自动检定结果,重复性是在100mm位置处反复定位测量5次所得。按照JJG 219-2008的要求:轨距示值的最大允许误差为±0.20mm,示值重复性应小于0.05mm,超高示值的最大允许误差1级为±0.45mm,示值重复性≤0.15 mm,2级为±1.3 mm,示值重复性≤0.4mm。从实验结果看到被检的机械及数显轨距尺轨距示值误差均符合要求,两者的重复性都稍偏大。超高方面机械式轨距尺在50mm处超过了2级超高示值的最大允差要求,其重复性同样超过2级要求。数显式轨距尺在150mm超过了1级最大允差要求,但满足2级要求,重复性满足1级要求。

表1 轨距尺轨距示值误差自动检定结果 单位:mm

表2 轨距尺超高示值误差自动检定结果 单位:mm

轨距参数自动检测耗时30s之内。超高参数自动检测耗时1min 30s之内。重复性检测耗时1min之内。

5 结束语

论文通过数显卡尺长度反馈标准、脉冲序列驱动的步进电机动力元件与链式传动机构的组合实现了轨距及超高参数测量点的闭环自动定位系统。在3类示值图像中基于灰度和边缘特征分割出可能特征区域,再依据目标像素集合的形状结构、统计特性及特征点几何分布识别出该类示值特征,结合示值表盘先验读数规则进一步排除错误识别结果,选择最佳函数拟合关键端点,解析各类示值特征的空间位置排列信息,由于综合运用了多种特征识别信息,保证了正确的示值自动判读。自动检定实验结果表明运动控制和机器视觉技术的集成运用有效提升了轨距尺检定的可靠性和效率。

[1]刘林.基于FPGA的铁路轨道检测技术的研究[D].长沙:中南大学载运工具运用工程学院,2011:1-3.

[2]JJG 219—2008标准轨距铁路轨距尺检定规程[S].国家质量监督检验检疫总局,2008.

[3]何胜利,王宜伟,何迥,等.工区用铁路轨距尺轨距、超高示值标定器:中国,CN201463800U[P].2010.5.12.

[4]文旭,欧毅,陈茂松,等.一种改进的铁路轨距尺检定器:中国,CN203148351U[P].2013.8.21.

[5]JJG 404—2008铁路轨距尺检定器检定规程[S].国家质量监督检验检疫总局,2008.

[6]陈蓉.基于数字图像处理技术的高精度仪表自动检定系统的研发[D].淄博:山东理工大学机械电子工程系,2008:6-23.

[7]陈秋阳,李光,娄德容,等.铁路轨距尺检定器链式传动结构:中国,CN2729637[P].2005.9.28.

[8]Fujisawa H.Forty years of research in character and document recognition-an industrial perspective[J].Pattern Recognition,2008,41(8):2435-2446.

[9]巩玉滨,杨红娟,张运楚,等.一种数显仪表数字符号识别方法研究[J].山东建筑大学学报,2011,26(2):134-137,177.

[10]章毓晋.图像工程(中册)[M].北京:清华大学出版社,2005:220-223.

[11]Bradski G,Kaebler A.学习OpenCV[M].于仕琪,刘瑞祯,译.北京:清华大学出版社,2009.

[12]Pulli K,Baksheev A,Kornyakov K,et al.Real-time computer vision with OpenCV[J].Communications of the ACM,2012,55(6):61-69.

Research on automatic testing technique of calibrator for railway track gage based on machine vision and motion control

WEI Zheng-liang,HUANG Zhi-bin,GU Yao-da,YAN Jie-wen

(Guangzhou Institute of Measuring and Testing Technology,Guangzhou 510030,China)

As manual operation of calibrator for railway track gage is complicated and time consuming,the renovation of calibrator is realized by the technique integration of motion control and machine vision.Two closed-loop-location subsystems constructed by length standard of digital caliper,chain drive mechanism and stepped motor realize automatic motion control of railway track distance and level parameter measurement point.Recognizing all kinds of indication value features and their relations in display dial plate image based on intensity,geometrical shape,structure and fitting feature information realizes machine vision reading.Experimental results prove that the automatic testing process of railway track gage in different type can be completed after technique integration.

calibrator for railway track gage;machine vision;motion control;automatic renovation;recognition of indication value feature

TP216;TB921;TP242.6+2;TN911.7

:A

:1674-5124(2014)03-0023-05

10.11857/j.issn.1674-5124.2014.03.007

2013-11-25;

:2014-01-21

国家质检总局科技计划项目(2011QK318)

韦争亮(1982-),男,广西河池市人,工程师,博士,主要从事机器视觉及几何量计量研究。