莱钢炼铁厂400m2烧结机气力输灰系统改造

尹彦周

(莱芜钢铁有限公司检修中心,山东 莱芜 271100)

莱钢400m2烧结机成品线一、二次筛分室、三次筛分室及成品矿槽的3台电除尘器的灰尘输送采用双套管密相气力输送系统。该气力输送系统的工作原理是利用压缩空气将灰尘通过双套管输送管道送到集灰仓内。此气力输灰系统自投入运行生产至今,频发管道磨穿、堵塞、给料阀阀体及密封垫损坏等故障,维护费用居高不下,严重影响除尘器的正常运行,大大增加了职工的劳动强度。

一、故障分析

1.输灰管道频繁磨穿

管道输灰速度达到10m/s,压力高、颗粒大、管道空吹现象等都会造成输灰管道磨穿,特别是在弯头处更甚。

2.输灰管道堵塞

灰尘在重力作用下,在输灰过程中一部分灰会沉降,使输灰阻力加大,速度降低。速度的降低又导致输送灰沉降加剧,如不及时吹扫,就会造成堵管。

3.给料阀密封圈、阀体损害

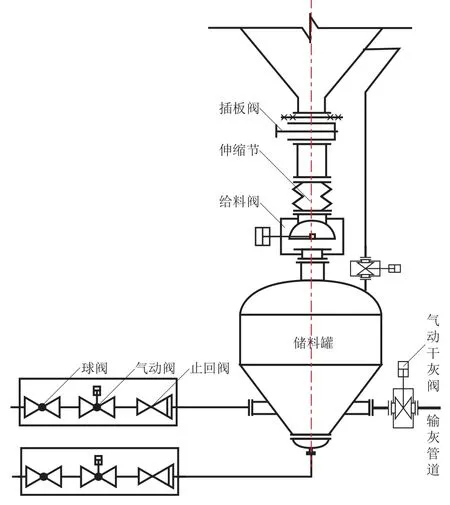

给料阀是气力输送系统的重要部件,运行方式为:打开给料阀,除尘灰进入仓泵,在设定时间内关闭,给料阀的拐臂顶杆压在单向阀上,通过气源压力对给料阀密封圈充压,压力阀达到一定的压力,压力阀上面的指示灯亮,电脑程序接到信号,显示黄色表示报警故障,红色表示开启,绿色表示关闭,这就是给料阀的工作过程。图1是单个气力输灰输送单元示意图。由于输灰压力与密封圈的充气压力相同,如密封圈压力不足,密封圈密封不严,可造成给料阀密封圈损坏,进而导致给料阀的球面磨穿、输灰压力泄漏、输灰管道堵塞等一系列问题。

图1

二、改造方案及实施

1.设备改造

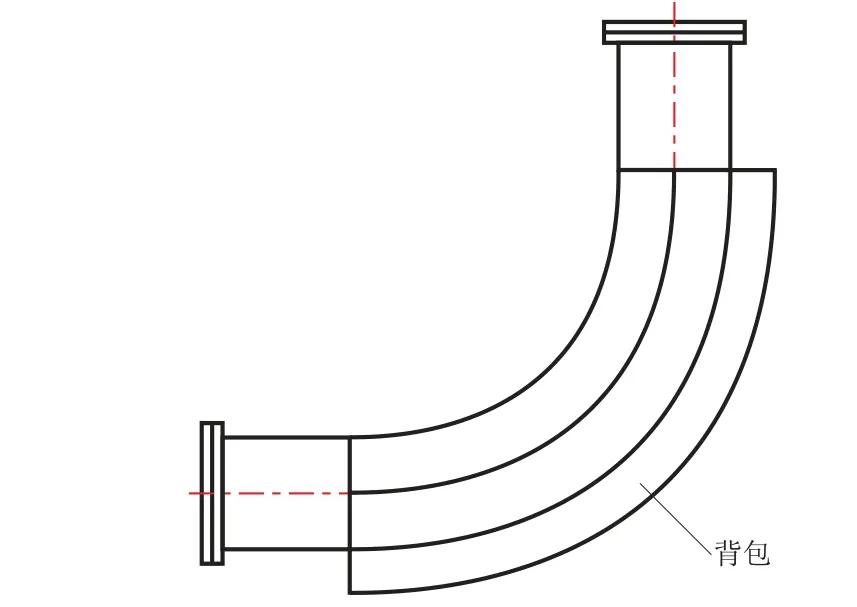

(1)管道弯头加背包,在弯头易磨穿部位,采用加背包的方式,当管道磨穿后,在背包处形成料磨料,大大提高了管道的使用寿命,如图2所示。

(2)更换加厚输送管,对原输灰管道磨损严重处管道进行更换,原管壁为5mm,现更换管道壁厚为为7mm。其中仅三筛除尘主输送管网就试用了60余m的加厚管。一方面减少了磨损,另一方面避免了双套管内管脱落导致堵塞现象。

(3)在各电除尘现场及吸尘点的吸尘罩内安装滤网,防止杂物进入除尘器内堵塞管道。

2.工艺优化

(1)速度优化。在保证输灰正常且又避免因输灰速度过快而对管道的严重磨损,为此将输灰压力由原0.5MPa降为0.4MPa。

(2)减少输送灰气比。当灰气比增大时,如果输送速度不变,降低管道进口处干灰浓度即灰气比是防止堵管的最有效措施。因为减少灰气比,就相应减少了除尘灰的沉降量。在实际工作中,经常应用该措施防止堵管。

图2

(3)减少输灰量。减少输灰量就是减少单个输送周期内的输灰量,可通过调整仓泵的落料时间来实现。单个输送周期内输灰量的减少,可减少单个周期内沉积在管道内的干灰量,从而避免因沉积干灰量过多而造成的堵管。即使有部分沉积也不致于产生堵管。

(4)将输灰气源和密封圈密封气源由原来一路分为两路,通过减压阀分别将输灰压力设定0.3~0.35MPa之间,给料阀密封圈的密封压力的设定在0.45~0.50MPa之间,同时对输灰系统程序进行了优化升级。

三、项目效益

改造后,保证了除尘灰正常外排,提高了除尘器的运行效率。每个灰仓给料阀寿命由原来的3个月,增加到6个月,每年节省2个给料阀,每个给料阀按照2.2万元计算,气力输灰系统灰仓个数共计16个。年效益为70.4万元。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)