振动监测技术在旋转机械故障诊断中的应用

钱强

(云铜股份 冶炼加工总厂,昆明 650102)

随着旋转机械设备结构复杂程度的提高,旋转机械发生故障的潜在可能性和方式也在相应增加。旋转机械(特别是高速旋转机械)在运行过程中影响因素较多,比如:设备制造质量、使用正确与否、装配质量、润滑等。故障发生时,往往最直接的体现就是旋转机械设备振动发生了异常变化。因此,针对旋转机械设备的故障诊断,振动监测技术是最常用、最有效的一种诊断技术。本文详细介绍振动监测技术的原理、应用及诊断方法,并结合企业近两年来在状态监测与故障诊断方面的应用实例,来说明如何在工矿企业中利用振动监测技术来对旋转机械实施状态监测与故障诊断,进而提升设备管理水平。

1 振动监测技术原理

振动是指物体围绕某一固定位置来回摆动并随时间变化的一种运行,在机械设备的振动监测过程中,振动监测技术是一种普遍被采用的基本方法,这是因为,对于机械设备(特别是旋转机械设备)来说,振动是普遍的;其次,利用振动监测,可以不用停机或解体就能实现对设备故障的判断;再次,振动的理论和测量方法比较成熟。其主要分为时域波形分析及频域波形分析两种。

1.1 时域波形分析

时域波形分析是通过观察振动信号的时间历程,对其信号的周期性及随机性给出定性评价,可估计设备所处的技术状态。

一般理念认为时域分析不像频域分析那么有效,但事实上,通过对比时域波形可以判断出90%的故障特征,在利用时域波形时,要特别注意歪度(是否对称)及峭度(冲击特征)的变化。

1.2 频域波形分析

由于一般工程上所测得的多为时域信号,而为了通过所测得的振动信号观测了解诊断对象的运行状态,往往需要频域信息;使用最普遍的变换方法为傅里叶变换,利用它将复杂信号分解为有限或无限个频率的简谐分量,把各次谐波按其频率大小从低到高排列起来就形成了频谱。

机械设备故障的发生、发展一般都会引起振动频率的变化,这种变化主要体现在两个方面:

(1)增出新的频率成分;

(2)原有频率的幅值增长。当旋转设备振动信号频谱出来后,就可以精确地判断其故障部位及严重程度。

2 典型振动故障的表现形式

对于旋转机械设备来说,引起振动的原因主要有如下几种:(1)转子不平衡;(2)轴系不对中;(3)转子摩擦等。

2.1 转子不平衡

转子不平衡是旋转机械中普遍存在的问题,不平衡的转子在旋转时,由于周期性的离心惯性力对转子的激励作用力,影响转子的平稳运转。其故障特征如下:

(1)振动信号的原始时间波形为正弦波形;

(2)振动信号的频谱图中,谐波能量主要集中于基频,即基频所占的比例很大,其它倍频成分所占的比例很小;

(3)转子的轴心轨迹呈椭圆形。

2.2 轴系不对中

这也是一种常见的故障方式,对中不良的轴系,不仅会改变转子轴颈上各轴承的相互位置和轴系的工作状态,同时也有可能会改变整个轴系的固有频率。其故障特征如下:

(1)振动信号的原始时间波形为畸变的正弦波形;

(2)径向振动信号的频谱图中,以一倍频和二倍频分量为主,轴系不对中越严重,其二倍频分量所占的比例就越大,多数情况会超过一倍频;

(3)轴向振动的频谱图中以一倍频幅值较大,且振动幅值和相位稳定。

2.3 转子摩擦

转子摩擦是一个复杂的过程,一般来说,局部摩擦会发生在全周摩擦之前,局部摩擦会引起不规则的振动,随着振动的加剧,摩擦性质会发生变化,由局部摩擦向全周摩擦过渡,全周摩擦会导致机械的损坏。其故障特征如下:

(1)振动信号的原始时间波形为畸变的正弦波形;

(2)当发生轻度摩擦时,频谱中仍然以基频成分的幅值为主,而高阶谐波中的第2、第3阶谐波幅值一般并不太高,且第2阶谐波幅值必定大于第3阶谐波幅值;

(3)在发生全周摩擦的情况下,转子振动一般会带有亚异步成分,多为转子发生摩擦时的1阶固有频率,高阶谐波基本消失。

3 应用举例

基于故障诊断的重要性,分厂近几年来逐步开展了“点检定修”的设备管理模式,利用振动监测仪器,对分厂主要旋转类设备进行状态监测,取得了很好的效果,下面就具体实例予以介绍。

3.1 艾萨锅炉给水泵

熔炼分厂艾萨余热锅炉给水泵,主要担负向余热锅炉汽包供水的功能。该设备为德国KSB公司进口设备,共有2台,在建厂初期为了合理利用余热蒸汽,2#给水泵驱动方式为汽轮机驱动,且为主机运行,后因公司技术改造,余热蒸汽用于汽轮发电,2#给水泵改为电动机(国产)驱动方式,改造后电动机振动逐渐增加,近年来多次发生电动机自由端轴承烧损、泵体内止推盘和平衡毂磨损过快或断裂事故,给生产造成极大的影响。

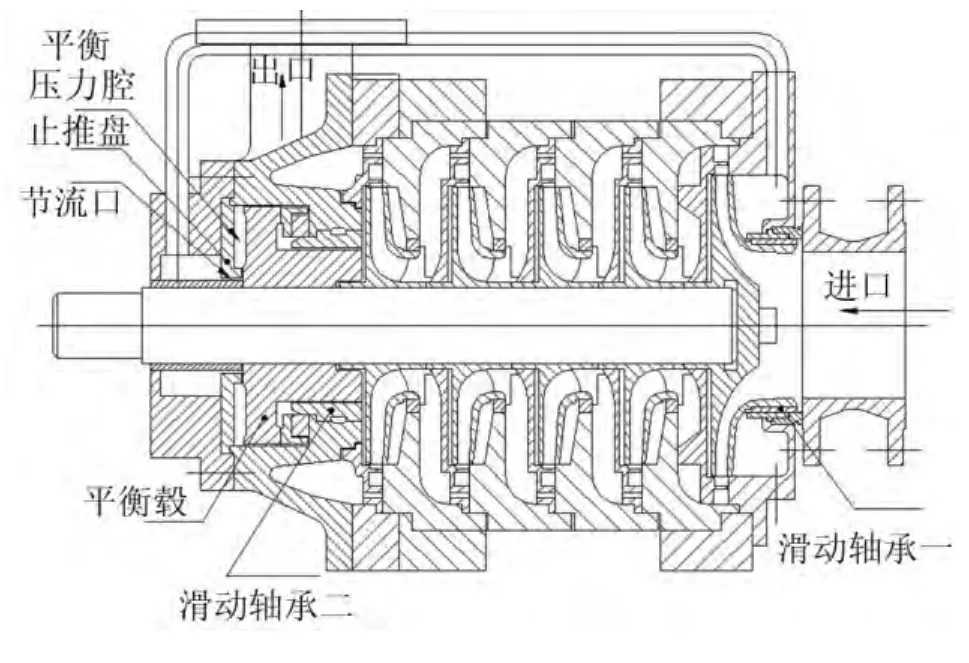

与国内多级给水泵相比,KSB给水泵在结构上最大的区别就是:水泵结构采用了节流衬套担负滑动轴承功能,靠节流衬套间隙形成的水膜来润滑。水泵高速运转时,节流衬套之间,节流衬套与平衡毂之间形成水膜,使整个旋转体悬浮运转。衬套之间的间隙是保证水泵安全平稳运行的关键,水泵结构图见图1(水泵结构图)所示。工作时,压力水经过平衡毂与节流衬套间的间隙进入平衡毂与止推盘间形成的平衡压力腔体,通过止推盘与轴间的节流口回流到水泵的入口。平衡毂右端受到来自水泵腔体内的压力,左端受到来自平衡压力腔内的压力,两端压力的平衡状态是决定整个旋转体轴向平衡状态的关键。

图1 水泵结构图

故障出现后,点检人员利用振动诊断仪器,对艾萨2#给水泵进行故障诊断,由于该机组振动较大,运行过程中联轴器端面间隙完全消失,明显是水泵内部磨损导致的故障,经分析后决定采取振动分析法对2#给水泵进行故障诊断,测点选取部位为电机负载端轴承,图2(电机轴向振动时域与频域波形图(速度))与图3(电机径向振动时域与频域波形图(速度))为利用诊断设备对电动机负载端径向、轴向振动波形。

从图2与图3可以看出,电机轴承振动有以下特征:

图2 电机径向振动时域与频域波形图(速度)

图3 电机轴向振动时域与频域波形图(速度)

(1)、振动信号的原始时间波形为畸变的正弦波;

(2)、在径向振动信号的频谱图中,以一倍频和二倍频分量为主,轴系不对中越严重,其二倍频分量所占的比例就越大,多数情况超过一倍频分量;

(3)在轴向振动的频谱分析中,以一倍频幅值较大,且振动幅值和相位稳定。以上3个特征表明电机与水泵之间存在严重的不对中现象。现场对水泵与电机同心度进行检查,发现水泵与电机确实存在不对中现象,并且多次重复测量电机与水泵之间的径向同心度,发现测量数值不一,百分表读数变化大。

同时在每次故障发生后,电机与泵体间的联轴器端面间隙值从预留的3 mm变为0,说明水泵旋转体向电机一侧有轴向窜动,电机承受了过大的轴向力导致轴承烧损。

在排除机组同心度调校问题,即调校过程中同心度测量数值不一,可以判定,问题不在检修调校方面,问题可能存在于水泵内部,结合水泵结构图分析,水泵内部需要控制的尺寸主要有轴向窜动量与水泵进出口滑动轴承间隙,在更换新的止推盘与平衡毂后对水泵轴向窜动间隙进行测量,数值及相应的位置如下图4(水泵轴向窜动间隙测量数值)所示,可以看出,水泵轴向窜动左右相差0.03 mm,在范围内,但上下偏差达到0.53 mm,数值严重超标。

图4 水泵轴向窜动间隙测量数值

针对机组在同心度调校过程中旋转数次同一点数值不同的现状,可以确定,水泵轴承间隙过大可能是这一事故的主要原因,当水泵进口端或出口端滑动轴承间隙超过标准值,会导致盘车过程中,水泵联轴器端位置不一,进而导致水泵同心度测量过程中径向数值不一致,因为水泵滑动轴承磨损超标,也会导致水泵的轴向窜动数值上下偏差较大。

针对这一诊断结果,随后对水泵进行解体检查,发现其进口端轴承配合间隙值为:0.52 mm(圆周方向,下同),而出口端轴承配合间隙值为0.18 mm,两者相差很大,同时,查对配合标准值为0.20 mm~0.35 mm,可以确认,造成此次事故的根本原因是:水泵进口端轴承磨损过大,间隙值超标。

在更换新备件后,水泵出口平衡毂与节流衬套间隙为0.18 mm;水泵进口段节流衬套之间间隙:Φ0.21 mm。安装水泵头时,测量平衡毂与止推盘间的间隙值,圆周上各点间隙值最大相差仅0.06 mm,在检修完毕后,对水泵运行状态进行检测,机组运行良好,振动平稳,机组声音较检修前有很大的改观,运行至今,在严格的点检制度下,没有发生电机烧坏的事故。

3.2 75 t循环流化床锅炉给水泵

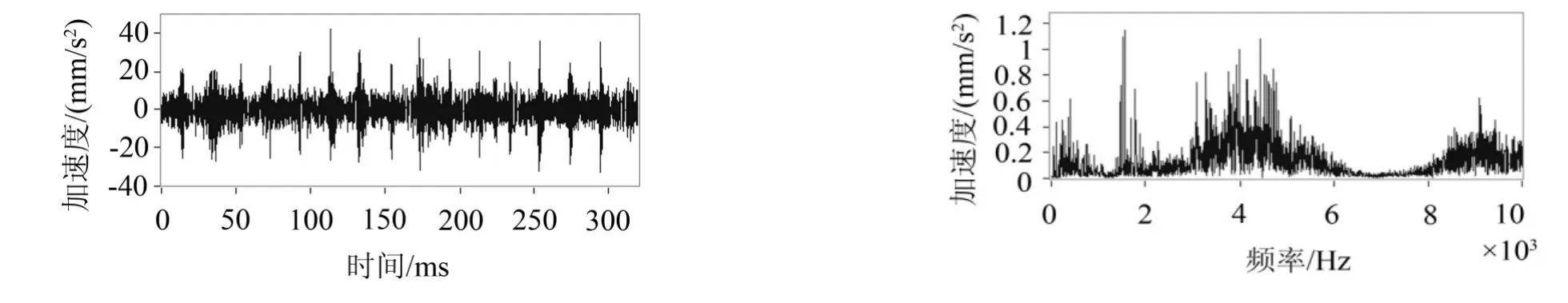

在艾萨锅炉停产检修期间,75 t循环流化床锅炉负责全厂蒸汽的供应,自从2010年投产以来,给水泵机组振动基本平稳,2011年11月19日定期点检人员发现2#给水泵电机自由端振动异常,随即对其进行精密点检,测量电机自由端轴承径向水平振动速度与振动加速度,其时域波形与频域波形见图5(给水泵电机自由端径向振动时域与频域图(速度))与图6(给水泵电机自由端径向振动时域与频域图(加速度))所示。

利用振动诊断仪器对电机自由端振动波形加以分析,从图5分析得出,自由端振动速度有效值为9.27 mm/s,从图6分析得出,振动加速度有效值为38.41 m/s2,峭度值8.98;从图5及图6可以看出,电机自由端速度、加速度幅值严重超标且有明显冲击信号,经与负载端对比及现场检查诊断为电机自由端轴承磨损故障,且根据现场设备振动程度、设备运行速度等判断,该故障应及时处理。

随即对电机自由端轴承(NU 215)进行解体检修,见图7(电机自由端轴承磨损情况图)所示,可以看出自由端电机轴承有明显的磨损痕迹,对照标准NU 215径向原始游隙为0.025 mm~0.075 mm;而测量拆卸下轴承径向游隙达到0.105 mm,远远超出标准。

在更换游隙合格的新轴承后,机组运行正常,电机自由端振动与声音明显好转,其时域波形与频域波形见图8(检修后电机自由端径向振动时域与频域图(速度))与图9(检修后电机自由端径向振动时域与频域图(加速度))所示,从图8分析得出,自由端振动速度有效值为1.13 mm/s,从图9分析得出,振动加速度有效值为6.05 m/s2,完全在控制范围以内,能够满足设备的安全运行。

4 结语

图5 给水泵电机自由端径向振动时域与频域图(速度)

图6 给水泵电机自由端径向振动时域与频域图(加速度)

图7 电机自由端轴承磨损情况图

图8 检修后电机自由端径向振动时域与频域图(速度)

图9 检修后电机自由端径向振动时域与频域图(加速度)

随着企业设备精细化管理的发展,总厂适时提出“点检定修”的设备维修管理模式,持续开展Tn PM管理,这就要求设备管理人员应具备扎实的理论功底与实践经验。利用先进的故障诊断技术,采取合理的诊断仪器,制定合理的诊断方法,结合设备实际运行工况,对设备运行中出现的故障进行状态分析,在杜绝过量维修以及维修不足方面具有重要的实践意义。

[1]柏学恭,田馥林,泵与风机检修[M].北京:中国电力出版社,2008.135-142.

[2]张来斌,王朝晖,张喜廷,樊建春,机械设备故障诊断技术及方法[M].北京:石油工业出版社,2002.201-205.

[3]陈进,机械设备故障诊断技术及其应用[M].上海:上海高教电子音像出版社,2003.121-125.

[4]师汉民,谌刚,吴雅.机械振动系统—分析·测试·建模·对策[M].武汉:华中科技大学出版社,2001.134-139.

[5]王金福,李富才,机械故障诊断技术中的信号处理方法:时域分析[J].噪声与振动控制,2013,33(2):128-132.

[6]韩宝坤,张文浩,曹曙明,宋灵涛,离心式风机蜗壳的振动与声辐射控制[J].噪声与振动控制,2013,33(1):201-203.