特大型钢锭模类铸件的工艺质量控制

仇广发/中国第一重型机械股份公司

特大型钢锭模类铸件的工艺质量控制

仇广发/中国第一重型机械股份公司

本文以生产600T钢锭模为例,分析并总结了保证钢锭模一次成型合格的铸造、冶炼浇注、清理以及热处理生产工艺控制要点,结果表明:在生产中严格按照本文的质量控制要点对特大型钢锭模生产过程进行控制,可保证所生产的特大型钢锭模达到预期要求。

钢锭模;铸造;冶炼浇注;热处理

近些年来随着核电,机床,轧机,造船等新能源和装备制造业的迅猛发展,全球对大型锻件需求量急剧增加,导致对特大型钢锭模附具的需求量显著提升。因此,对特大型钢锭模工艺质量控制的研究,对提升特大型钢锭模制造工艺水平,延长钢锭模使用寿命,降低钢锭模废品率具有重要意义。

一、产品情况及要求

600T钢锭模,毛坯重296T,外形尺寸为φ5286mm×4487mm,最大壁厚为700mm。该铸件内腔为24棱表面,且内腔光滑无凹凸不平,不得有粘砂、夹砂、气孔等影响锭模脱锭的缺陷,铸件外表不得有砂眼、缩孔及“涨肚”等影响美观的缺陷。600T钢锭模是我公司600T钢锭生产过程中重要附具。

二、工艺质量控制要点

根据以上产品情况和控制要求可知,600T钢锭模的制造难度非常大,为此开工前对该件进行仔细分析,制定了以下工艺质量控制要点,并在生产中严格控制:

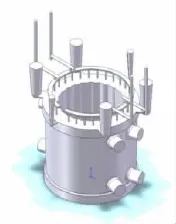

1.铸造工艺设计及造型阶段质量控制。如图1,根据产品特点,铸造采用主型木做型芯一体活皮实样模型,螺杆把紧;结构要坚固,模型内外表面要光滑,按照一级品制作。芯盒要保证强度,各个芯盒内的嵌入式凸台位置要准确。主型上刻出每个冒口的位置线,要与芯盒中位置一致。内腔尺寸必须准确,24棱表面应光滑,无凹凸不平。

该件为铸铁件,型芯均采用树脂砂生产。与铸钢件相比,铸铁件的材质可焊性差,属于脆性材料,钢锭模的内表面光洁度要求很高,是钢锭模的主要工作表面。该铸件采用地坑造型,底面全部铺满耐火钢砖,砖缝之间用砂撞实。由于树脂砂发气量大,必须做好排气层,必须保证外型与气道排气通畅,内腔芯头底部吃砂量大于300mm,砂箱四角立放直径120mm排气管4根,每根排气管外部缠满空心尼龙绳,并向铸件方向呈须状引出,距离铸件外表面150mm左右。加固硬砂床面积超出铸件边缘500mm,钢轨端部应与坑壁固定紧。地坑内剩余面积、铸件外围必须用挡铁挡好,填砂紧实,防止浇注时跑火。

造型后,如图2,外型刷醇基锆英粉涂料2遍,第二遍刷完后用砂纸将不平部位磨平,再刷醇基铅粉涂料,厚度大于1。5mm。每次刷完涂料要点燃,自然干燥后再刷下一遍。如图3,内腔芯刷醇基锆英粉涂料,然后刷醇基铅粉涂料,既要保证涂料厚度并要求涂料附着力好。

造型阶段的检查主要包括模型检查、型芯砂的检查、型芯尺寸的检查、下芯、合箱的尺寸检查。造型阶段的工序繁琐、工艺复杂,对操作者的能力要求很高,此阶段必须严格控制,这是保证产品质量的基础,是决定铸件质量优劣的关键工序。

2.冶炼浇注工艺及质量控制。采用电弧炉加钢包精炼提供铁水,冶炼过程中熔化期和氧化期由电弧炉来完成,还原期及精炼在钢包精炼炉里进行。铁水要求C:

3.60 ~3.80%;Si:1.60~1.80%;Mn:0.60%~0.80%;P<0.070%;

S<0.060%进行控制,严格控制残余元素的含量。如图4,此件为雨淋浇注系统,浇注前测铁水温度,浇注温度为1235℃~1245℃(目标值1240℃)。铁水用两个精炼包装,一包装170吨,另一包152吨,大包包孔直径为φ110mm*2;小包包孔直径为φ110mm*2(包孔必须开闭畅通)。包孔用专用填充材料,待铁水温度达到浇注温度开始浇注。浇注时同时打开两包四孔,全流浇注,注意观察渣子和铁豆不得进入直浇道,当铁水升到分型面以上100mm-150mm时,两包各关一孔,当铁水升到分型面450mm-550mm时大包用半开包孔浇注,此时小包交完,当冒口上升高度750mm时停止浇注,每隔三十秒用半开包孔点注一次,将冒口浇满,注意观察包内渣子不得进入型腔。

3.清理、热处理工艺及质量控制。钢锭模应采用手工落砂,在使用风铲铲除钢锭模内外烧结层时,注意不要损伤铸件内壁表面,内壁尽量不打磨或少打磨,有效保护内壁致密层组织,落砂后的钢锭模不能被冷风吹袭,以免出现裂纹。清理过程中只能用风铲,不得用烤枪烧烤。钢锭模在放置运输过程中要防止变形,避免磕碰。采用去应力退火和自然时效处理方式,防止钢锭模初期开裂。

三、产品质量结果

铸造的600T钢锭模内表面平整光滑,没有裂纹、砂眼、气孔等缺陷,能够满足高温高压工作环境的要求,达到了规定的使用次数。

四、结论

1.按照本文的铸造工艺设计、冶炼浇注、清理及热处理工艺质量控制要点对600T钢锭模生产过程进行严格控制,可保证所生产的钢锭模最终达到预期的性能指标,满足使用要求。

2.质量控制从生产前端介入,合理的制定钢锭模生产工艺,并在生产过程中严格执行,对铸件的实物质量控制起着至关重要的作用。

[1]李立,陈维明,张晓博.大型钢锭模铸造工艺的研究与应用[J].铸造工程,2011(6):5~7,13.

[2]宋福康.大型钢锭模铸造工艺的改进[J].铸造技术,2009,30(3):323~324.

[3]杜成武,李广田,朱苗勇.影响大型钢锭锭模使用寿命的因素[J].特殊钢,2003,24(3):33~36.

图1 实样模型

图2 型腔

图3 内腔芯

图4 浇注成型图