关于酱油快速发酵的探讨

雷锦成,常煦*

(安琪酵母股份有限公司酿造与生物能源事业部,酿造与生物能源研究所,湖北宜昌443003)

关于酱油快速发酵的探讨

雷锦成,常煦*

(安琪酵母股份有限公司酿造与生物能源事业部,酿造与生物能源研究所,湖北宜昌443003)

从酱油发酵的本质出发,结合现阶段国内酱油工厂实际生产情况,对酱油快速发酵方法进行了深入探讨。从蛋白质、淀粉类物质快速水解和通过对酵母等产香微生物的发酵调控使香气物质快速生成这两个方面进行了分别论述,并就相关发酵工艺改进进行了细致讨论,为缩短酿造高品质酱油的发酵工艺提供了改进思路。

酱油;快速发酵;酵母;生产;产香

酱油在我国已有两千多年的历史,如今酱油不但是中国乃至东南亚国家人民不可缺少的调味品,而且随着饮食文化不断传播和融合,也越来越多的走上欧美家庭的餐桌,成为一种国际化的调味佳品。

中国最传统的酱油酿造是利用天气气温的自然变化规律进行,一般按照“春曲、夏酱、秋油”的生产时序,充分利用适宜的养分、温度、湿度等条件,结合自然界各种微生物的生命规律进行酿制,最终得到酱油佳品[1-2]。通过中国传统方法所酿制的酱油,诚然为上品之作,然而漫长的酿造时间、低下的出油率以及酿造失败的潜在风险是传统酱油无法回避的客观缺陷。因此,在中国漫长的酱油酿造历史中,人们不断改进酱油酿造生产工艺,以达到快速、稳定生产酱油的目的。“低盐固态酱油发酵工艺”是在新中国建立早期的特殊时期为了解决当时广大人民群众能吃到酱油的问题而开发建立的一种酱油快速发酵工艺。然而对于酱油发酵时间与酱油品质的关系“时短则差、时长则优”,仍然是酱油酿造过程一个主旋律。随着人们生活水平的提高,要求吃优良风味、高品质酱油的人越来越多[3-4]。为了满足这个庞大的市场需求,通过寻求一些工艺改进和工艺参数控制改进,快速酿造出高品质酱油就成为很多酱油企业的生产目标,中国许多高校和科研院所也在其中做了很多的工作,并取得一些卓有成效的成果。

本文以酱油快速发酵酿造高品质酱油这个整体思路,从“蛋白质、淀粉类物质快速水解”和“酱油快速增香”两个方面进行探讨。

1 酱油蛋白质、淀粉类物质快速水解

全氮、氨氮是国标GB 18186—2000《酿造酱油》中规定判定酱油等级好坏的关键指标。因此,快速将酱醪中的全氮、氨氮提升的到一个较高水平是完成酱油快速发酵的一个前提条件。

酱油蛋白质、淀粉类物质的水解主要依靠的是在制曲过程中曲霉类细菌分泌的一些蛋白酶类、淀粉酶和糖化酶等酶物质,经过这些一系列的酶的生物酶解过程实现的[5]。除了进行正常的曲霉培养外,通过工艺参数控制以达到酶的高效性和持久性是实现蛋白类、淀粉类物质快速分解的最有效和最直接的途径[6]。众多科研机构和与酱油类相关的企业在这方面都做了很多研究,而且“低盐固态”酱油发酵工艺就是通过工艺参数控制达到蛋白类、淀粉类物质快速水解的最直接体现[7]。下面就关于影响快速水解酱醪中的蛋白类、淀粉类物质的因素及其控制条件进行一个整体总结性探讨。

1.1 发酵pH的影响

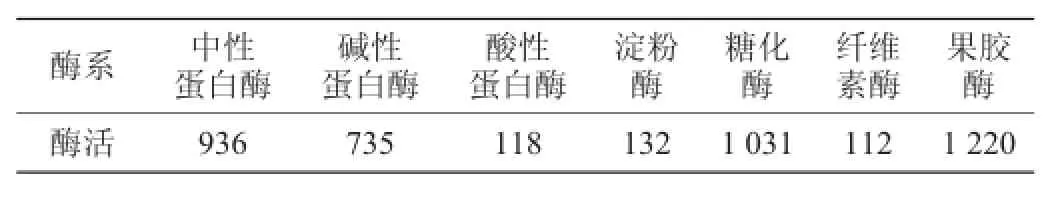

以现在酱油工厂广泛使用的米曲霉3.042为例,于超[8]对米曲霉3.042的酶系做了分析,结果如表1所示。

表1 沪酿3.042米曲霉固体曲酶系Table 1 Enzyme system of solid koji withAspergillus oryzae3.024 U/mL

从表1可知,在米曲霉3.042分泌的蛋白酶系中,中性蛋白酶和碱性蛋白酶占蛋白酶系的90%以上,酸性蛋白酶所占比例很小,因此在发酵前期控制中,合适的pH值是保证蛋白酶活的一种有效措施,李秀婷等[9]对米曲霉酶系的影响条件也进行了细致讨论,其中对pH值对米曲霉系的影响分析与于超相同。一般情况下,在前期酱醪的pH值随发酵延长而慢慢降低,在后期的pH值已经不适合蛋白酶系保持高效的酶活,因此在前发酵期,通过检测pH值并通过NaOH等物质人工控制pH值而达到蛋白类物质快速分解是比较好的方法。

1.2 温度的控制

温度对蛋白质类快速水解的影响是非常明显的,“低盐固态”以及后期衍生出来的淋浇酱油发酵工艺中,比较明显的特点就是在(部分)发酵过程中有一个比较高发酵温度的过程。

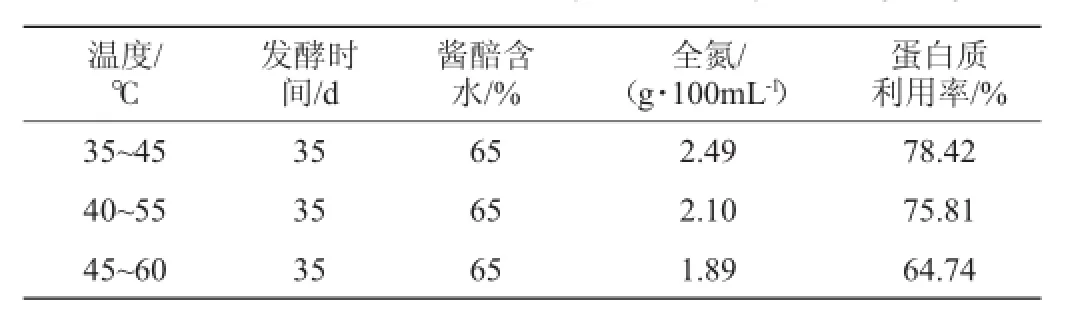

在米曲霉所分泌的酶系中,蛋白酶的最佳酶活温度在40~45℃,而淀粉酶的最佳酶活温度更高,在50~55℃。童永增[10]对早先对发酵温度与最终蛋白分解的关系进行较系统的对比,结果如表2所示。

表2 发酵温度对蛋白质水解的影响Table 2 Effects of fermentation temperature on protein hydrolysis

从表2的结果可以看到,在蛋白酶最佳酶活温度范围内,蛋白质水解情况最好。

从现实生产情况看,酱油发酵中蛋白质的快速水解还与原料破碎、水分等诸多因素相关,一些工厂甚至通过尝试外源添加蛋白酶、淀粉糖化酶来达到蛋白质类、淀粉类物质的水解[11]。但总体来说,pH值的良好控制以及前期温度参数的良好调控均可快速达到蛋白水解的目的,该方法已经在很多区域得到了实际应用效果。陶文沂等[12]在发酵温度与酶活性及酱油风味(主要是氨基酸风味)的研究中,最终得到了前高温、后低温的发酵工艺在对鲜味氨基酸增加、苦味氨基酸减少都得到了很好的效果。

2 酱油快速增香

通过对工艺参数控制等方法,达到蛋白质类、淀粉类物质的快速水解,目前在很多酱油工厂中都得到了很好的应用。然而,高品质酱油不但要求其全氮、氨氮等物质达到一定的含量,酱油中浓郁的香气也是评判酱油质量的非常重要的指标。良好的浓郁的香气的酱油不但可以增加食材的口感,更是可以给食者带来一种绝佳的享受[13-14]。

对于快速的增加酱油的香气,国内外众多学者也做了不少工作,但就国内现况而言,酱油的香气还是与酱油酿造时间密切相关,所谓“时短则差、时长则优”在这里主要说的就是在酱油酿造过程中,酿造时间短,则香气、香味不足;酿造时间长,则香气芬芳浓郁。所以在蛋白质类、淀粉质类物质快速分解的基础上,使酱油快速增香,达到长时间酿造酱油的效果,才是酱油快速发酵工艺的真正目的所在。

酱油的香气总体上说来源是多方面的,原料种类、配合比例、原料处理方法、制曲、发酵过程控制、微生物等都与酱油香气有关。从细微上说,酱油香气是由于曲霉、酵母菌、细菌等的微妙生理作用相互协调的效果,不仅是物理的和化学的,而且是一种复杂生物化学的综合作用的结果。酱油工厂往往通过经过长时间的发酵,占据了大量的生产设备和流动资金,为的就是增加酱油的香和味[15]。

2.1 适宜的香气产生发酵条件

国内酱油工艺的发展与中国近现代历史发展有比较直接的关系,在新中国建立初期的一段时期,当时为了满足国内人民群众食用酱油的需要,国家开发并推广了“低盐固态”酱油发酵工艺,该酱油工艺可以在非常短的时间内酿出酱油,但其高温特性使这种工艺所酿的酱油在香气表现上不佳,随着经济发展和国内生活水品的提高。越来越多的工厂通过工艺改进,来解决酱油香气不足的缺陷,“固稀淋浇”酱油工艺应运而生,为了在香气产生方面提供一定的条件。在20世纪末期,随着国内需求的进一步提升,以日式酱油工艺为基础的高盐稀工艺进入中国,高盐稀态工艺在酿造条件下更适合微生物的生长,目前国内的高档酱油基本上都是通过高盐稀态工艺长时间酿造得到的[16-17]。

酱油酿造的本质是以多菌种混合发酵为基础的,通过物理、化学、生化等共同作用结果的综合产物。为了达到多菌种混合发酵的目的,首先就是要创造适合微生物生长作用的环境。酱油发酵工艺历程大致经历了“低盐固”、“固稀浇淋”、“高盐稀”三个阶段,其中固稀工艺和高盐稀工艺是具备多菌种发酵条件的,避开“高盐稀”工艺不谈,目前我国绝大多数企业还是采用“固稀浇淋”工艺,该工艺发酵时间比高稀短,出油快而且在品质上要优于“低盐固”工艺。然而,在很多固稀工艺中,由于受到几十年来整体发酵思路的影响,很多工厂在发酵过程中还是采用比较高的温度进行控制发酵,因此,虽然可以使一些耐热型微生物进行繁殖作用,但更多的常规香气产生微生物(主要以酵母、乳酸菌为主),都无法进行相应的菌体繁殖,导致最终的产品品质提升有限。因此,以“固稀浇淋”工艺为例,在保证蛋白分解的条件下,控制pH值、温度等相关参数,达到适合微生物代谢的条件对提高最终酱油品质有一定的帮助[18]。

李幼筠等[19]详细的论述了我国发酵调味品与酿造微生物的关系,其依据中国现有酱油发酵工艺的现状对“低盐固态发酵移位淋油”“低盐固态发酵原池淋油”“前固后稀淋浇发酵原池淋油”3种工艺进行了比较和探讨,其认为在3种工艺中,第3种工艺最为科学合理,前期可以在短时间内,充分利用固态基质热传递耐受性强的特点,实现短期蛋白、淀粉酶解、呈味、增色;中期使用浇淋方式不但可以调节品温、输入氧气、排除有害气体,以利于微生物生长,而且在浇淋过程中可以适时补充食盐,外源添加生香微生物,以利于香气快速、稳定生成。整个过程方便管理,产品品质整体达到提升。

2.2 外源添加生香微生物快速生香

关于酱油用微生物,国内外的学者机构已经做了很多研究,WAH TT等[20-21]对酱油用微生物的作用过程和影响因素做了详细的论述。日本是目前公认的酱油生产工艺水平和酱油产品品质最高的国家,也是对产香微生物研究较早而且较深入的国家[22-23]。

与微生物相关的两类香气主要来源:一是通过微生物本身发酵得到的一类香型物质;二是以前一类物质为前体,通过复杂化学或者生化作用合成的其他香类物质。

在酱油漫长的后期发酵过程中,全氮、氨氮等很多指标都趋于平衡,后续的这个过程主要是微生物生长繁殖代谢产生香型物质的过程,是酱油产香的主要阶段。在一般酱油酿造过程中,尤其在产香过程如,如果不进行外源性产香微生物添加,这个过程都会是缓慢而且不确定的,这是由于环境因素对生物生长的不确定性造成的。而外源性添加微生物首先在生物量上可以直接达到一个较高水平,使其在短时间范围内开始产香生物过程。目前以日式酱油为代表的酱油酿造工艺普遍添加2种微生物,耐盐型乳酸菌和耐盐型酵母菌。乳酸菌主要用于前期产酸及酱油pH值优化,对优化酱油口感有辅助作用[24]。而关于外源添加微生物产香,最具代表性的就是耐盐酵母菌的添加。

耐盐性酵母是在整个酱油酿造中对于香气贡献最大而且最突出的一类微生物,国内外对于耐盐性酵母对于酱油酿造香气的贡献做了大量的研究和报道。日式高盐稀态工艺中主要就是以精确的发酵参数控制以及外源性产香微生物添加,来最终发酵获得优质酱油的。赵谋明等[25]在有关耐盐性酵母对酱油香气的产生中,明确了酱油酵母在诸多香气物质如乙醇、苯乙醇、3-甲基丁醇等的贡献。鲁绯等[26-27]非常系统的阐述了耐盐酵母菌对发酵酱油风味作用及其应用,并对耐盐性酵母的产香物质进行了比较详细的介绍。JANSEN M等[28]对影响鲁氏酵母生长已经发酵的因素作了详细的讨论。

添加外源生香微生物对于其他香型合成也具有非常明显的促进作用。其原理以添加耐盐性酵母为例,耐盐性酵母不但本身经过生物作用合成了大量的香气物质,而且这些香气物质也会成为其他香型物质合成的前体,根据勒夏特列原理,前体反应物增多,则加速反应进行,因此其他香型物质的产生速率也会随之加快。如在酱油酿造过程中加入耐盐性酵母后,酱醪中的乙醇含量在短时间内有比较高的提升,而乙醇正是很多香型物质(包括非生物酶反应和生物酶反应)的合成前体,乙醇含量的提高可以促进这些反应进行,从而达到香型物质的整体提升。目前在酱油酿造过程中已被公认的通过添加鲁氏酵母和球拟酵母可以有效的提高酱油品质。

除了在快速提高香气上面有明确的贡献以外,外源性添加生香微生物在改善口感、稳定生产等诸多方面都有比较大的贡献。如现在在许多工厂外源性添加耐盐酵母,一是在酱油产香方面具有很好的效果;二是酵母菌在生命活动中产生的甘油等物质可以改善酱油口感;三是优势微生物现象可以很大程度上避免酱油长时间酿造中的染菌危险。因此,外源添加产香微生物是实现酱油快速发酵的一个非常好的方法[29]。

2.3 针对低盐固态工艺增香

对于某些酱油厂,其已经有低盐固态工艺车间,对产品品质有提升需求而又无法进行大范围设备改造的可以使用此方法。

李琴等[30]在这方面做了一些探索,通过在低盐固态发酵工艺生产的二油、三油中外源添加鲁氏酵母和球拟酵母,通过对二油和三油进行二次发酵对二油和三油中的香型物质进行提升,之后将二油、三油的二次发酵油与头油进行配兑,已达到提升产品品质的作用。通过这种方法可以在一定程度上提升酱油的品质。

3 结语

酱油是中国饮食文化的结晶,无论从过去、现在还是未来,酱油都会伴随一代代人继续随着中国的历史继续走下去,作为现代的“民以食为天”,通过合理的工艺改进,充分利用酱油酿造微生物快速酿造出高品质的酱油,让人民群众获得高质量的饮食体验,是义不容辞的义务和责任。

[1]包启安.酱油科学与酿造技术[M].北京:中国轻工业出版社,2011.

[2]徐清萍.酱油生产技术问答[M].北京:中国纺织出版社,2011.

[3]鲁肇元.酱油的起源及酱油生产工艺的沿革[J].中国调味品,2002,27(1):43-46.

[4]赵荣光.中国酱油的发明、工艺演进及其文化历史流变[J].饮食文化研究,2005(1):15-25.

[5]MACHIDA M,YAMADA O,GOMI K.genomics ofAspergillus oryzae: learning from the history of Koji mold and exploration of its future[J]. DNA Res,2008,15(4):173-183.

[6]林祖申.米曲霉制曲过程中酶活性变化及其工艺优化[J].中国酿造,2007,26(5):56-60.

[7]黄持都,鲁绯.低盐固态与原池浇淋酱油工艺的比较[J].中国酿造,2010,29(9):5-8.

[8]于超.影响酱油发酵的因素[J].中国调味品,1995(12):16-17.

[9]李秀婷,赵进,鲁绯.米曲霉固态发酵产酶条件及酶活力研究[J].中国酿造,2009,28(2):26-27.

[10]童永增.酱油酿造中发酵温度与水分对蛋白质利用率的影响[J].中国调味品,1996(5):19-20.

[11]李大锦,王汝珍.酶制剂在酱油酿造中应用的现状和发展[J].中国酿造,2002,21(4):1-4.

[12]陶文沂,倪海晴.发酵温度与酶活性、酱油风味物质关系及其应用可能性[J].中国酿造,2012,31(12):20-26.

[13]ZHAO J X,DAI X J,LIU X M,et al.Comparison of aroma compounds in naturallyfermented and inoculated Chinese soybean pastes byGC-MS and GC-Olfactometry analysis[J].Food Control,2011,22(6):1008-1013.

[14]VAN DER SLUIS C,TRAMPER J,WIJFFELS R H.Enhancing and accelerating flavour formation by salt-tolerant yeast in Japanese soy-sauce processes[J].Trends Food Sci Tech,2001,12(9):322-327.

[15]何胜华,马莺,李海梅.韩国高盐稀态发酵酱油速酿工艺的探讨[J].中国酿造,2005,24(9):46-48.

[16]闫玉林.酱油和醋香气成分的测定及生产工艺鉴定研究[D].武汉:华中农业大学硕士论文,2008.

[17]冯杰.纯生酱油发酵生产技术的研究[D].无锡:江南大学硕士论文,2009.

[18]崔瑞迎,郑佳,周荣清.耐盐乳酸菌和酵母菌对高盐稀态发酵酱油品质的影响[J].食品工业科技,2013,34(6):197-201.

[19]李幼筠,周逦.我国发酵调味品应用微生物剖析[J].中国酿造,2012,31(8):1-5.

[20]WAH T T,WALAISRI S,ASSAVANIG A,et al.Co-culturing ofPichia guilliermondiienhanced volatile flavor compound formation byZygosaccharomyces rouxiiin the model system of Thai soy sauce fermentation[J].Int J Food Microbiol,2013,160(3):282-289.

[21]QI W,HOU L H,GUO H L,et al.Effect of salt-tolerant yeast ofCandida versatilisandZygosaccharomyces rouxiion the production of biogenic amines during soy sauce fermentation[J].J Sci Food Agr,2013, 10,(wileyonlinelibrary.com)DOI 10.1002/jsfa.6454.

[22]ONISHI H,SUZUKI T.Torulopsis mannitofacienssp.n.isolated from soy-sauce mash[J].Anton Leeuw,1969,35(3):258-260.

[23]KATAOKAS.Functional effectsofJapanese style fermented soy(shoyu) anditscompontents[J].J Biosci Bioeng,2005,100(3):227-234.

[24]陈伯林.耐盐乳酸菌在酱油发酵中的应用[J].现代食品科技,2011,27(11):1340-1343.

[25]高献礼,赵谋明,曹鸣凯.酱油风味物质研究进展[J].中国酿造,2009,28(4):1-4.

[26]陈彬,鲁绯,王夫杰.耐盐酵母菌对发酵酱油风味作用及其应用的研究进展[J].中国酿造,2010,29(6):1-3.

[27]陈彬,王夫杰,鲁绯.酱油发酵增香用耐盐酵母菌的生长特性研究[J].中国酿造,2010,29(10):29-29.

[28]JANSEN M,VEURINK J H,EUVERINK G J,et al.Growth of the salt-tolerant yeastZygosaccharomyces rouxiiin microtiter plates:effects of NaCl,PH and temperature on growth and fusel alcohol production from branched-chain amino acids[J].FEMS Yeast Res,2003,3 (3):313-318.

[29]雷锦成,常煦,宋焕禄.酱油活性干酵母在酱油中的应用效果研究[J].中国调味品,2013(2):1-3.

[30]李琴,杜风刚.发酵过程添加生香酵母改善酱油风味的研究[J].中国调味品,2005(10):30-32.

Discussion of soy sauce fast-fermentation

LEI Jincheng,CHANG Xu*

(Institution of Brewing&Bioenergy Research,Division of Brewing&Bioenergy Business,Angel Yeast Co.,Ltd.,Yichang 443003,China)

Based on the essence of soy sauce fermentation,combining with the actual production conditions in China,the method of soy sauce fast-fermentation was discussed.The aspects of fast-hydrolysis of proteins and starch material,fast-generation of flavor and aroma were separately discussed, and some related fermentation process was carefully discussed.The method provided some improved ideas to shorten fermentation process of high quality soy sauce.

soy sauce;fast-fermentation;yeast;production;aroma generation

TS264.21

A

0254-5071(2014)03-0117-04

10.3969/j.issn.0254-5071.2014.03.028

2013-12-21

安琪酵母股份有限公司内部项目(2013)

雷锦成(1978-),男,高级工程师,本科,主要从事酿造微生物研究及相关产品开发工作。

*通讯作者:常煦(1985-),男,工程师,硕士研究生,主要从事酿造微生物研究及相关产品开发工作。