锅炉炉管开裂泄漏原因分析

杜守信,苏 辉,谢禹均

(辽宁石油化工大学,辽宁 抚顺 113001)

锅炉炉管开裂泄漏原因分析

杜守信,苏 辉,谢禹均

(辽宁石油化工大学,辽宁 抚顺 113001)

通过宏观观察、能谱分析化学成分、金相组织和扫描电镜分析等方法。对某热电厂蒸汽锅炉炉管开裂问题进行研究。结果表明:焊接温度使炉管表面的组织发生了改变,屈氏体使炉管脆化,塑性和韧性降低,变形能力变差。焊接收缩拉应力和其它应力是炉管产生开裂及裂纹扩展的主要原因。

20G钢;锅炉炉管;开裂

蒸汽锅炉属于承压特设备,其工作环境较为恶劣,需要长期在高温高压条件下服役,因此维护其正常运转,防止意外事故发生,具有十分重要的意义。某热电厂蒸汽锅炉安装后已经运行使用了15 a左右,经检查发现渗漏炉管内部有裂纹。裂纹的位置在更换炉管与原炉管焊缝附近的原炉管的热影响区处,裂纹为环向裂纹,长度大约20 mm左右。为查清该管道的开裂泄漏原因,本文对产生裂纹炉管的断口形貌进行了分析和检验,初步查明了导致锅炉炉管产生开裂的原因,提出了防止炉管产生开裂的措施,为避免今后产生类似的事故,确保锅炉安全可靠地运行提出了相关的建议[1]。

1 锅炉炉管的材质及工作条件

锅炉炉管设计上采用的是20G炉管。开裂炉管所在的位置是炉膛下部冷灰斗处,不属于高温热辐射区。裂纹产生在更换炉管上方的原炉管上,炉管内部的介质水及蒸汽由下方流向上方。炉管之间通过鳍片连接,管外由火焰、煤气加热[2]。外部炉气温度大约600 ℃左右,炉管内部为水和水蒸气,额定温度为320 ℃,饱和压力为11.28 MPa。

2 炉管的检验及分析

2.1 炉管的宏观形貌

将有裂纹的炉管沿着轴向剖开,裂纹正好处在鳍片的位置。裂纹与炉管环焊缝平行。由图1可见,裂纹较细两端有很尖的尖角,所以,判断应该是冷裂纹[3]。图2是扳开后的断口宏观形貌和位置。可见,断口呈黑红色,发生了较严重的氧化和锈蚀,说明裂纹已经形成了很长时间,在长时间的加热过程中,空气中的氧气进入了裂纹中使其发生了氧化[4]。裂纹的位置刚好在鳍片端头处。裂纹是一个穿透裂纹。裂纹在外表面的长度为21 mm,在内表面的长度为17 mm。说明裂纹是在外表面首先形成的,而后向内表面进行扩展。在裂纹附近,管壁略有减薄。最薄处壁厚为4.3 mm。其它位置壁厚平均为5.1 mm。

右上方的断口为原炉管方向的断口。其鳍片为原自带鳍片。下方的断口是靠近环焊缝方向的断口。其鳍片为堆焊而成。与原炉管鳍片接触的截面积很小,实为虚接,并相互错开。对断口进一步放大观察。图2可见,断口的外表面有两处凹坑,经观察确认是点焊的弧坑。在断口上有两条弧形迹线,断裂正好在原炉管鳍片与堆焊缝交界处。断口表面平

整,与炉管的轴线呈一定的角度。

图1 从内表面观察到的裂纹Fig.1 Inner surface cracks

两个弧坑是裂纹的源点,裂纹是在此处形成的,并向内部进行扩展。弧形迹线表明,断口的形成不是在一次受力情况下产生的。而是在两次或多次受力的情况下逐渐产生的。裂纹的扩展是沿着弧形迹线的法向方向进行的,弧形迹线之间的距离,表示裂纹在一次受力时裂纹扩展的距离[5]。

图2 断口的宏观形貌Fig.2 Macroscopic fracture morphology

断口与炉管的轴线呈一定的角度,说明裂纹开裂是在切应力的作用下产生的。

2.2 炉管的化学成分分析

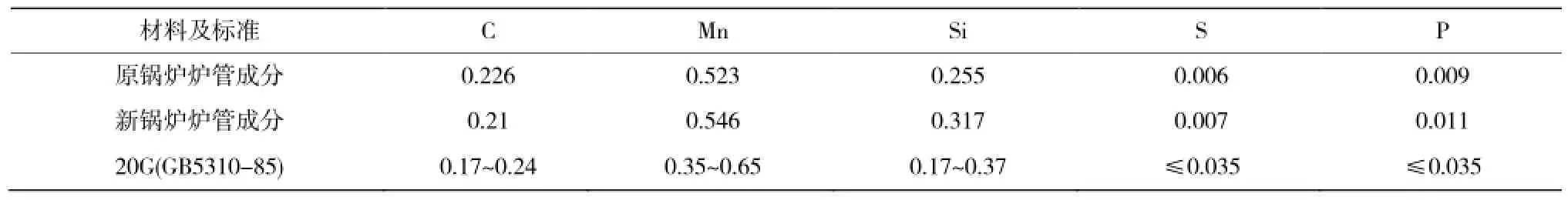

在焊缝两端分别取样,对炉管表面进行了光谱化学成分分析,其结果如表1所示。由表1可见,炉管的化学成分,完全在20G炉管的化学成分觃定之内,符合GB5310-85的觃定[6]。

表1 炉管的化学成分Table 1 Chemical composition of the furnace tube %

2.3 炉管的金相检验

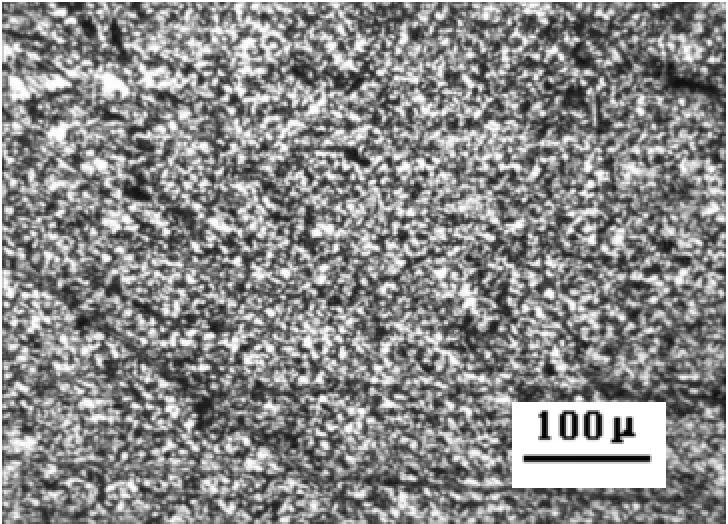

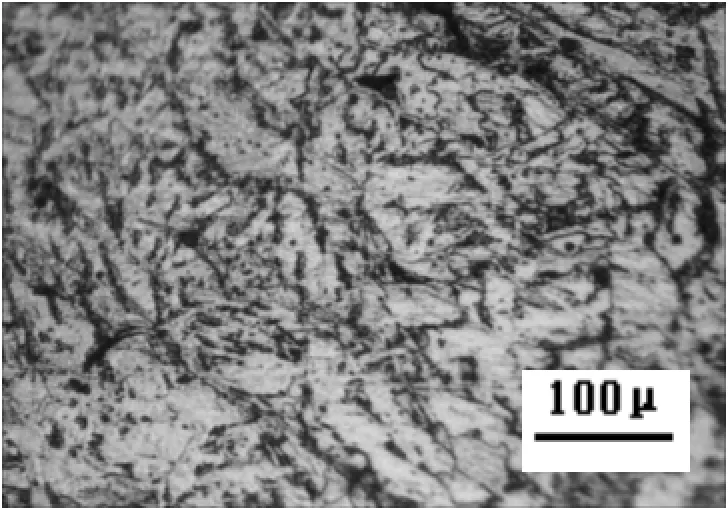

图3到图6分别是开裂炉管母材到焊缝的金相组织。图3是开裂炉管母材的金相组织,是20G钢正常的金相组织,为铁素体和珠光体,呈带状分布。为热轧制炉管。图4是焊缝过热区的金相组织,为魏氏组织。是焊接环焊缝时,焊接温度使母材温度升高到1 000 ℃左右形成的。图5是焊缝正火区的金相组织,为细小的铁素体和珠光体。是焊接环焊缝时,焊接温度使母材温度升高到900 ℃左右形成的。图6是靠近内表面的环焊缝的金相组织。柱状晶得到了细化。说明焊接采用的是多道焊。在焊接外表面时使内表面的焊缝得到了细化[7]。

图7到图9是裂纹的剖面组织。图7是裂纹外表面的金相组织。可见,带状组织消失,珠光体和铁素体得到了细化。是焊接鳍片时,焊接温度使炉管外表面的温度升高到900 ℃以上,发生了重结晶所致。裂纹与炉管轴线有一定的角度,说明是在切应力作用下产生的开裂。

图8是弧形迹线处的金相组织。裂纹在此处形成了一个台阶。带状组织略有倾斜,说明在切应力的作用下,裂纹附近的金属有少量的变形。

图9是外表面的金相组织。组织为屈氏体和少量铁素体。

图3 开裂炉管母材的金相组织Fig.3 Cracking furnace tube microstructure of the base metal

图4 开裂炉管焊缝过热区金相组织Fig.4 Cracking furnace tube microstructure of the weld overheated zone

图5 开裂炉管焊缝正火区的金相组织Fig.5 Cracking furnace tube microstructure of the weld normalizing zone

图6 靠近内表面的环焊缝金相组织Fig.6 Microstructure of close to the inner surface of the ring weld

图7 裂纹外表面的剖面金相组织Fig.7 Microstructure of the cross-sectional outer surface cracks

图8 裂纹弧形迹线处的剖面金相组织Fig.8 Microstructure of the cross-section at the crack arc traces

说明在焊接鳍片时,焊接温度使炉管表面温度升高到900 ℃以上,并以较快的冷却速度进行了冷却。屈氏体组织使材料的硬度、强度升高,但会使塑性和韧性下降[8]。可见焊接温度对炉管组织影响很大。

图9 裂纹附近外表面的金相组织Fig.9 Microstructure of nearing the outer surface of the crack

2.4 炉管断口的扫描电镜微观形貌

图10是断口的扫描电镜微观形貌,断口表面高低不平,局部有一些细小的颗粒,确定是氧化物。将断口进行清洗,去掉表面的氧化物和锈迹露出金属断口的原貌后进行扫描电镜观察分析,如图11所示,可以看到有二次裂纹,二次裂纹之间的距离较大,说明是在大应力作用下产生的。同时,局部也有较小的辉纹,说明裂纹扩展也有小的应力作用。裂纹扩展是在高应力和低应力混合作用下产生的[9]。

图10 断口的扫描电镜微观形貌Fig.10 SEM of fracture

图11 断口清洗后扫描电镜的微观形貌Fig.11 SEM of cleaned fracture

3 炉管开裂原因分析

3.1 焊接温度使炉管组织发生了变化

堆焊缝的焊接温度使炉管表面加热并迅速冷却,改变了炉管的组织,形成了屈氏体,使炉管脆性增大,塑性和韧性降低,变形能力变差,在应力作用下更加容易开裂[10]。

3.2 焊接应力使炉管产生了开裂

更换炉管时,环焊缝焊接在先,堆焊缝的焊接在后。在环焊缝焊接时,焊缝金属的凝固收缩,已经使炉管表面产生了一个沿着炉管轴向的拉应力,而在焊接鳍片时,也会在炉管表面产生一个轴向的拉应力。从焊接结构来看,焊缝呈十字交叉,会产生很大的应力集中,是不合理的焊接结构[11]。

3.3 使用过程中的应力使炉管产生了渗漏

在焊接过程中,形成裂纹后,在裂纹处产生了应力集中,炉管的横截面积减小,在使用过程中,开炉、停炉,即使有很小的应力也会使裂纹逐渐扩展,直至完全断裂而渗漏。

3.4 炉管开裂渗漏机理

图12是裂纹形成的示意图。

图12 裂纹形成示意图Fig.12 Schematic of crack formation

由于操作不当,在炉管表面产生了缺陷,焊接环焊缝、鳍片及堆焊过程中,在表面产生了拉应力,并在与拉应力成45°角的方向上产生了切应力,在切应力的作用下,形成了切向裂纹。当裂纹扩展遇到第二相或缺陷等处时,裂纹扩展受到阻止,改变方向裂纹张开使应力得到了释放。当再次受到应力时,裂纹又会继续扩展。

4 结 论

(1)焊接温度使炉管表面的组织发生了改变,屈氏体使炉管脆化,塑性和韧性降低,变形能力变差。(2)炉管表面缺陷是裂纹形成的源点和核心。(3)焊接收缩拉应力和其它应力是炉管产生开裂及裂纹扩展的主要原因。

[1]张武能,王宜华,汪毅.某电厂再热管道的热疲劳原因分析[J].热力发电,2009,(4):57-59.

[2]冯文吉,耿进锋.电站锅炉水冷壁爆管失效分析[J].金属热处理,2009,34(6):104-106.

[3]钟群鹏.失效分析基础知识[J].理化检验-物理分册,2005,41(1) : 44-47.

[4]孙国豪.乙烯裂解炉管性能及失效分析研究[D]. 大连:大连理工大学,2001.

[5]任耀杰. 裂解炉对流段二次注汽过热炉管失效原因分析[J]. 乙烯工业, 2007,19 (1):34-39.

[6]温鹏程. 乙烯裂解炉对流段原料预热翅片管开裂原因分析及对策[J]. 化工机械, 2003, 30(6): 355-357.

[7]Dooly, Barry. A vision for reducing boiler tube failure-PartⅠ.[J]. Power Engineering,1992, 96(3): 33-37.

[8]李国明 , 崔海冰 .裂解炉对流段炉管穿孔原因分析 [J].齐鲁石油化工 ,2007,35(1):61-63.

[9]D Delafosse, T Magnin. Hydrogen induced plasticity in stress corrosion cracking of engineering systems[J]. Engineering Fracture Mechanics, 2001, 68: 693-729.

[10]Mucek, Mark W. Laboratory detection of degree o carburization in ethylene pyrolysis furnace tubing[J].Materials Performance,1983, 22(9): 25-28

[11]黄松林.泵轴疲劳失效分析与研究[J]. 煤矿机械, 2008(8): 75-76.

Cause Analysis of Boiler Tube Cracking and Leakage

DU Shou-xin,SU Hui,XIE Yu-jun

(Liaoning Shihua University, Liaoning Fushun 113001, China)

The steam boiler tube cracking problem in a power plant was analyzed by macro observation, chemical composition analysis, optical and electron microstructure observation, energy dispersive X-ray spectroscopy (EDS) analysis and scanning electron microscopy analysis. The results showed that: the tissue of furnace tube surface was changed by welding process, the formation of troostite embrittled the furnace tube, lowered its ductility and toughness to deteriorate the deformation capacity; Weld shrinkage tensile stress and other stress were the main reasons for tube cracking and cracks propagation.

20G steel; Furnace tube; Cracking

TK 223

A

1671-0460(2014)09-1765-04

2014-03-15

杜守信(1988-),男,辽宁抚顺人,硕士,2014年毕业于辽宁石油化工大学材料学专业,研究方向:失效分析及寿命评估。E-mail:dsx01@163.com。

苏辉(1961-),男,副教授,硕士,研究方向:失效分析及寿命评估。E-mail:suhui0405@126.com。