风电机组实测载荷与Bladed仿真对比﹡

文/文茂诗 韩花丽

风电机组实测载荷与Bladed仿真对比﹡

文/文茂诗 韩花丽

在风电行业,设计载荷往往依据软件的仿真分析所得,而对实际机组载荷与仿真载荷的差异并未有太多考虑,完整做完载荷测试的整机并不多。

鉴于海装机组具备2.0MW某机组的完备测试数据及完整的设计数据,具备相应的测试与仿真反求的条件。故在开发新机组之余,为弄清楚设计数据与机组实测数据的差异,本文以德国风能研究所DEWI的测试数据为依据,采用GH Bladed 3.82软件进行相应工况的仿真对比,通过分析二者的差异,为测试与仿真反求提供一定的参考依据。

环境参数确定

为使bladed仿真载荷与DEWI实测载荷具有可对比性,在确保风电机组参数一致的基础上,必须使bladed仿真分析所使用的环境参数(包括:风速、风向、风切变、空气密度等)与DEWI实测时相同,确保工况的可比性。

一、环境参数的获取

本文仿真所使用的空气密度通过实测温度和气压进行计算;风切变为DEWI提供数据的平均值;风速和风向采用测风塔轮毂高度处的实测值。

二、风速处理

鉴于实测风速为平面内的合成风速,而风向为绝对风向,故首先进行风速和风向的数据处理,保证输入源的一致性。

由于机舱本身存在一定的偏航角度,结合测风塔处的绝对风向,可以得到相对风向。在此基础上,根据bladed软件湍流风的输出特点,对实测风速进行一定的数据处理,即可得到与实测数据一致度较高的UV风速及湍流值。

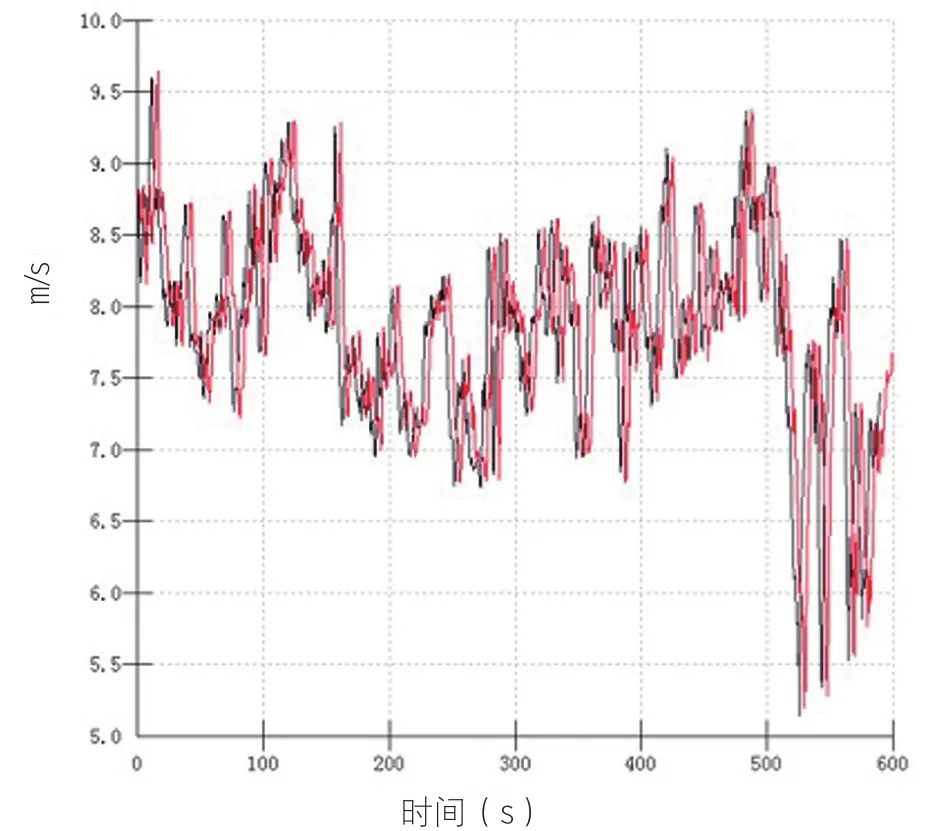

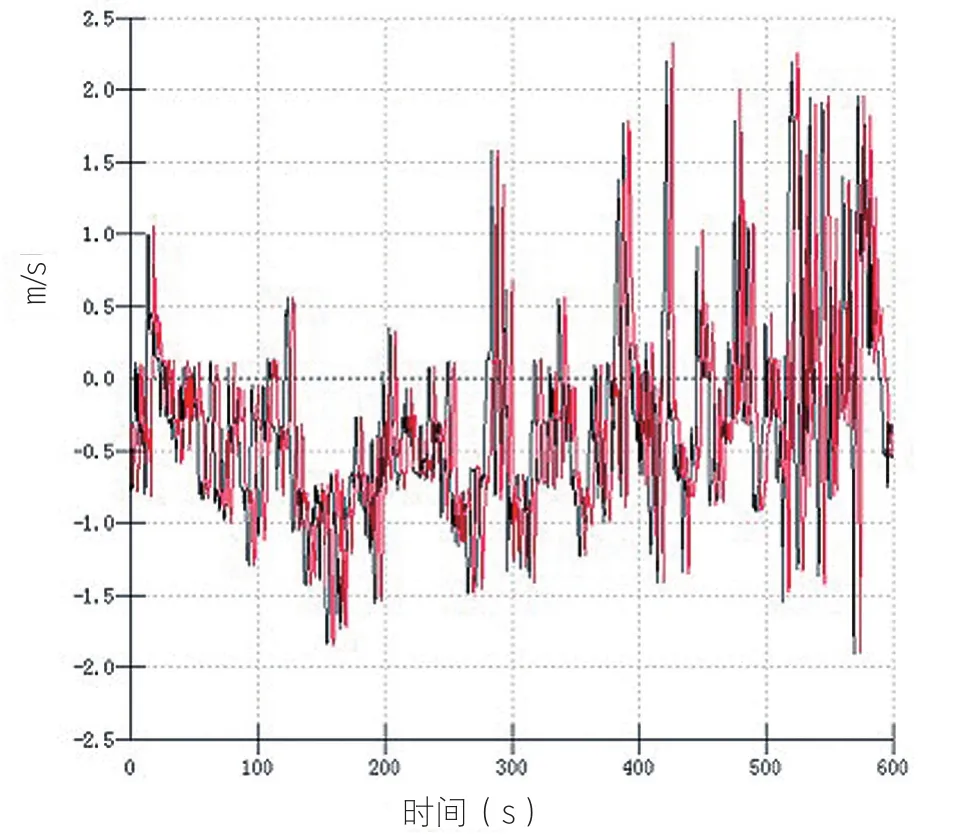

三、风速结果对比

由于自然界风多为湍流风,对风电机组而言,U(纵向)V(横向)向风速所起的作用存在较大差别,对整机载荷都是不可忽视的。故本节根据1.2节简述的方法,对大量对比工况的测试风速风向数据进行的处理,并使用bladed软件生成相应的UV向风速,二者的时序数据对比如图1和图2所示。

Bladed仿真所得UV向风速的统计值与实测的统计值见表1。

数据处理

一、测试工况提取

为尽量减小不确定因素所带来的误差,本文选用机组正常发电且不偏航的工况进行仿真分析。

在6m/s-16m/s风速段内,间隔2m/s为一风速区间;在风向可用扇区内,间隔20°为一风向区间。对2000多组工况(单个工况10分钟),进行Bin区间划分,提取所需的工况共计237个,用于bladed软件的载荷仿真。

二、不确定因素分析

因极限载荷发生于极限工况,或某些瞬态条件。而测量时诸如N年一遇大风的极限工况、极端风况下的电网掉电或机组故障都很难发生。并且测量得到的风模型与实际风模型存在以下差异:

(1)修正的轮毂处风速与实际轮毂处风速存在误差(约5%);

(2)轮毂处的风速不能代表整个风轮的风速特征;

为准确对比仿真载荷与测试载荷的差异,本文采用对比统计结果的方法进行处理。

三、仿真结果处理

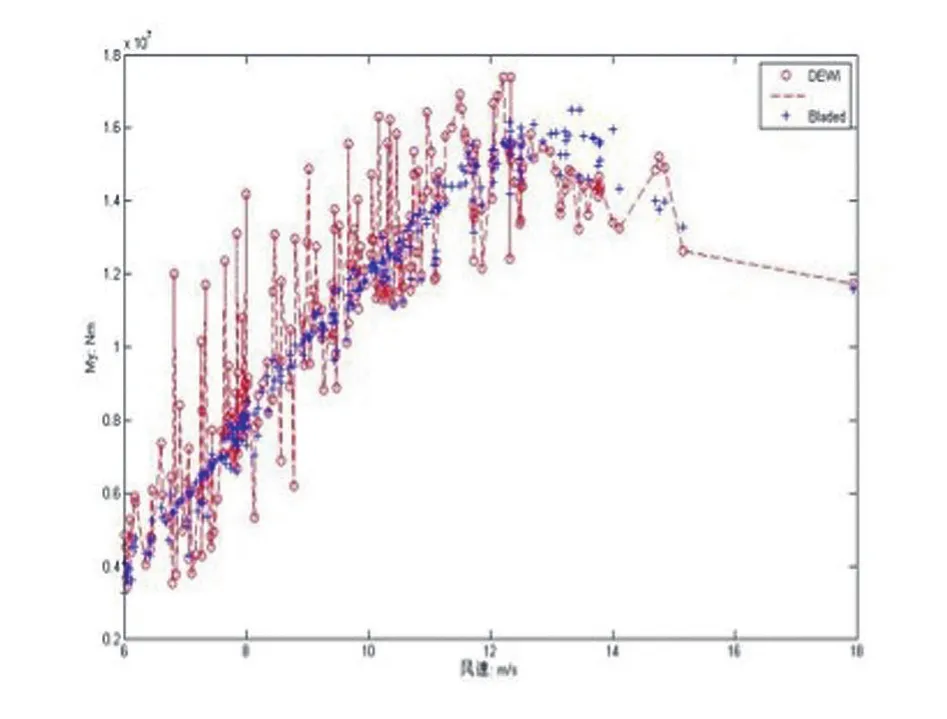

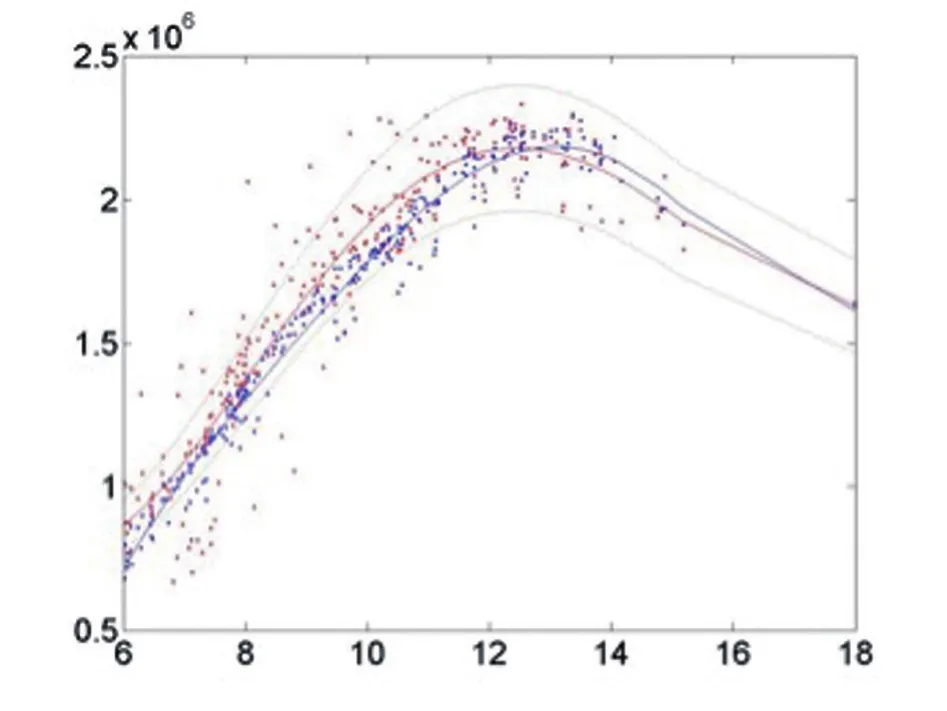

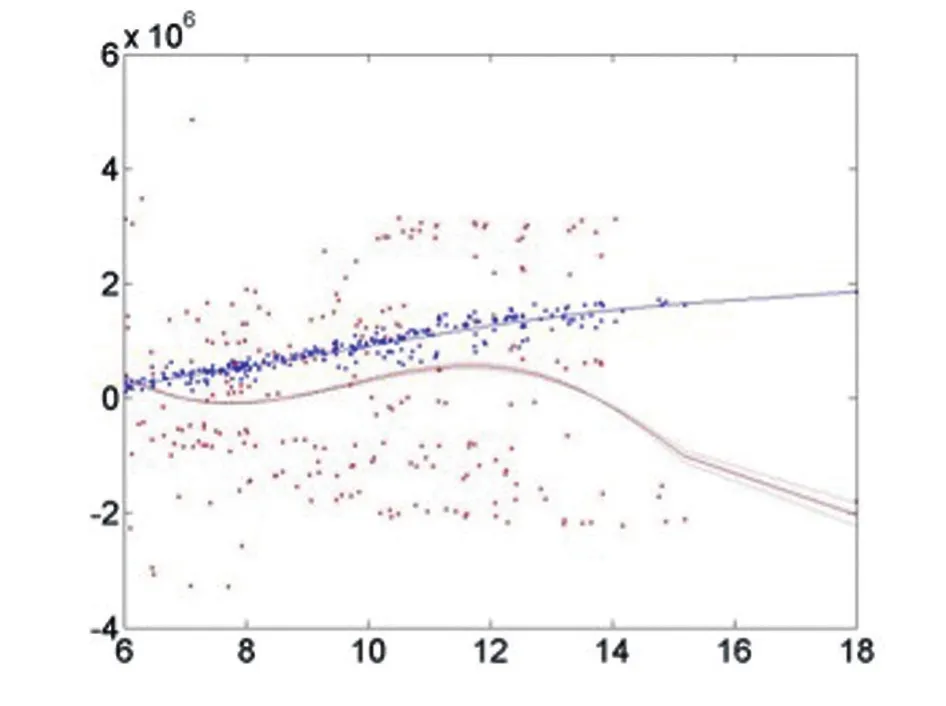

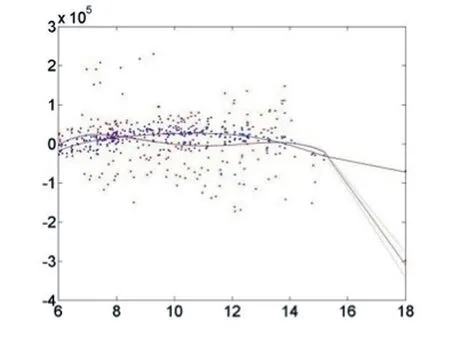

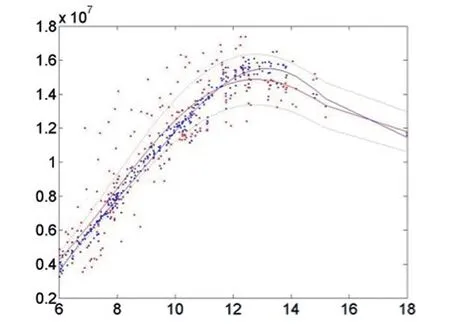

以塔底My方向载荷为例,取各个工况的平均值绘制分布图3。

由图3可见,由于风速测量的不确定性,造成测试的塔底My载荷均值在Bladed均值的上下波动。为此,采用公式(1)进行数据的拟合。

y=p1·x5+p2·x4+p3·x3+p4·x2+p5·x1+p6·x0(1)

拟合后的结果如图4所示,从图4中可以看出,软件仿真结果与实测结果保持了较高的近似性。将测试结果与仿真结果的均值再取平均后做比较,比值为1.0267。

表1 Bladed仿真所得UV向风速的统计值与实测值对比

载荷比较结果

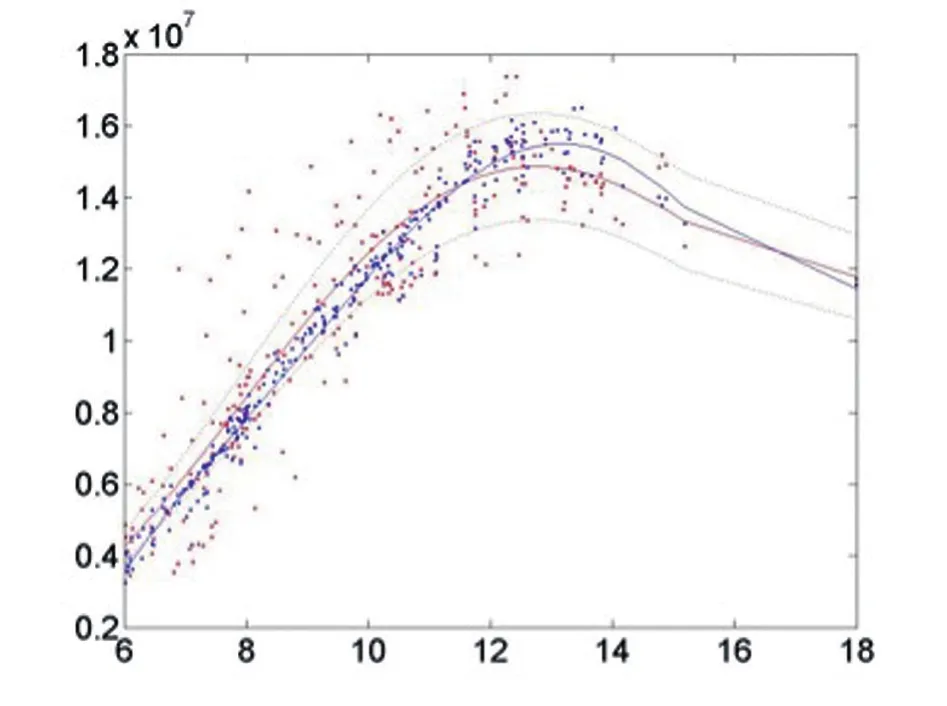

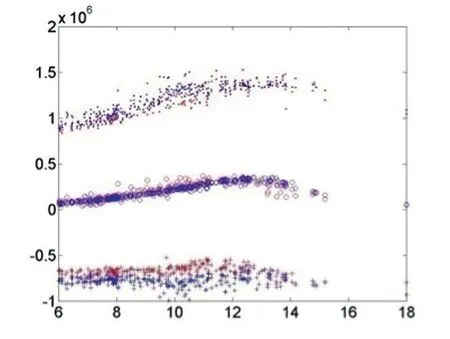

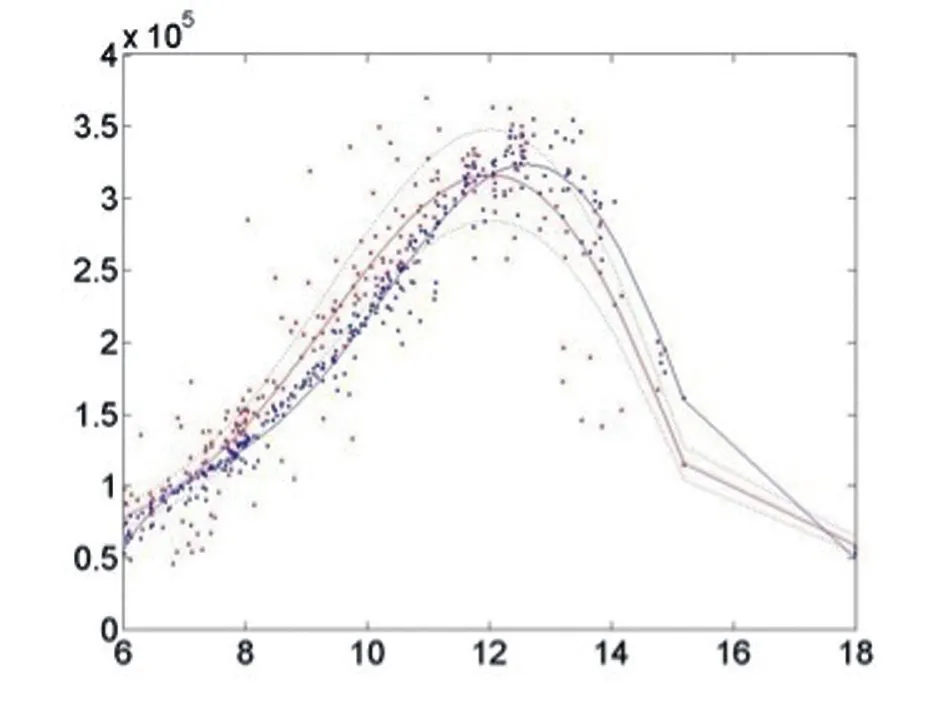

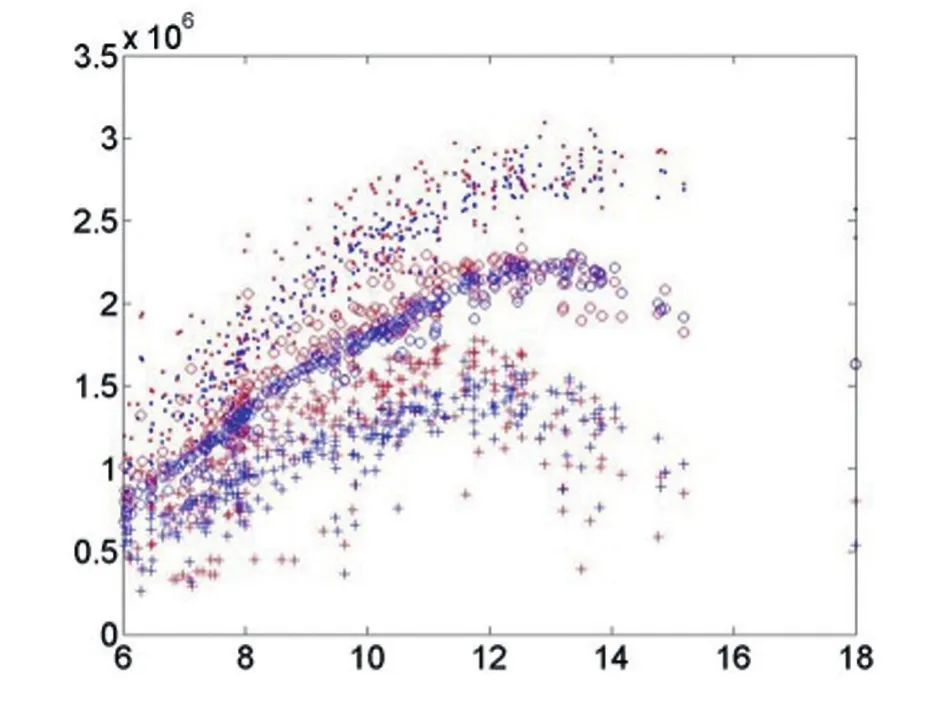

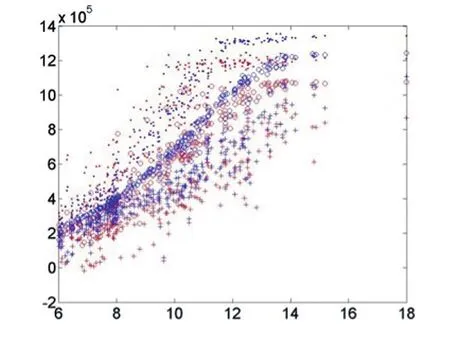

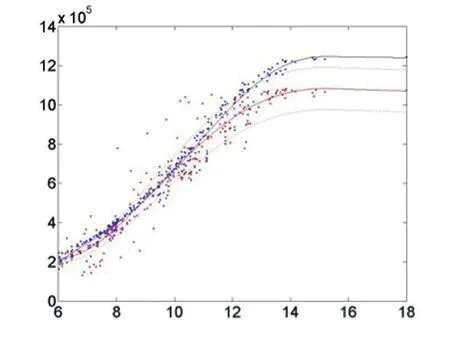

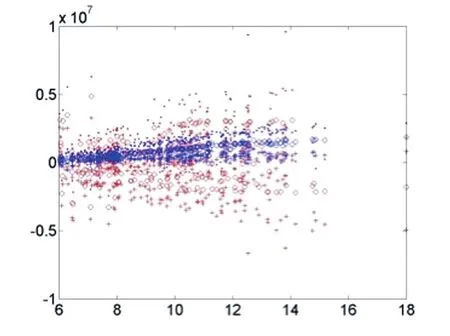

对第二章所提取的237个工况,使用bladed软件进行仿真处理,提取叶片挥舞和摆振,塔筒顶部扭转,主轴扭转,塔筒底部Mx、My的载荷,采用拟合方法进行数据处理,结果如图5-图16。

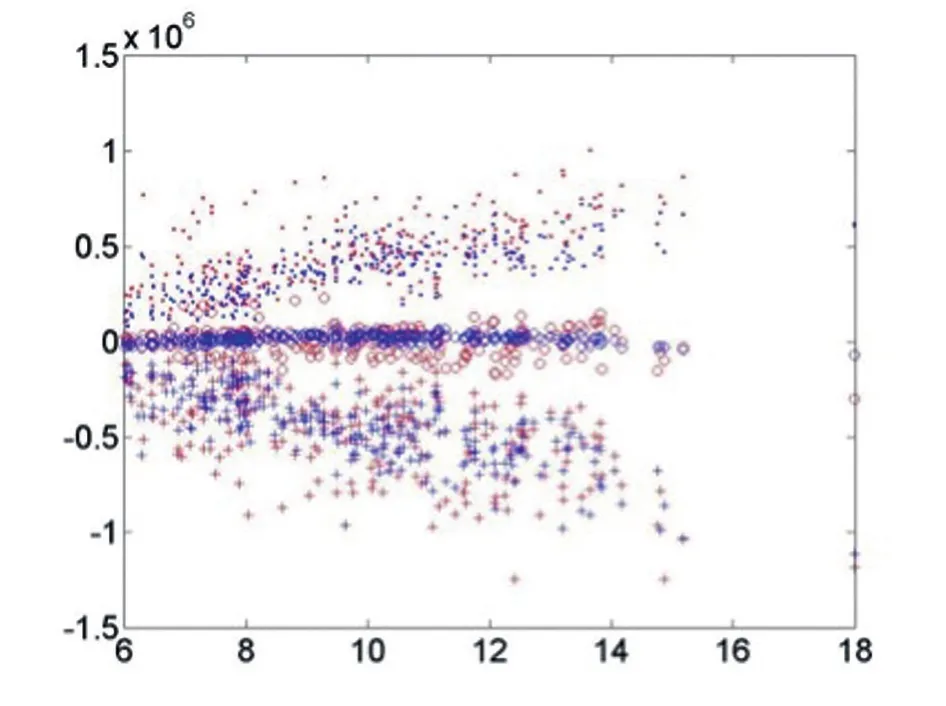

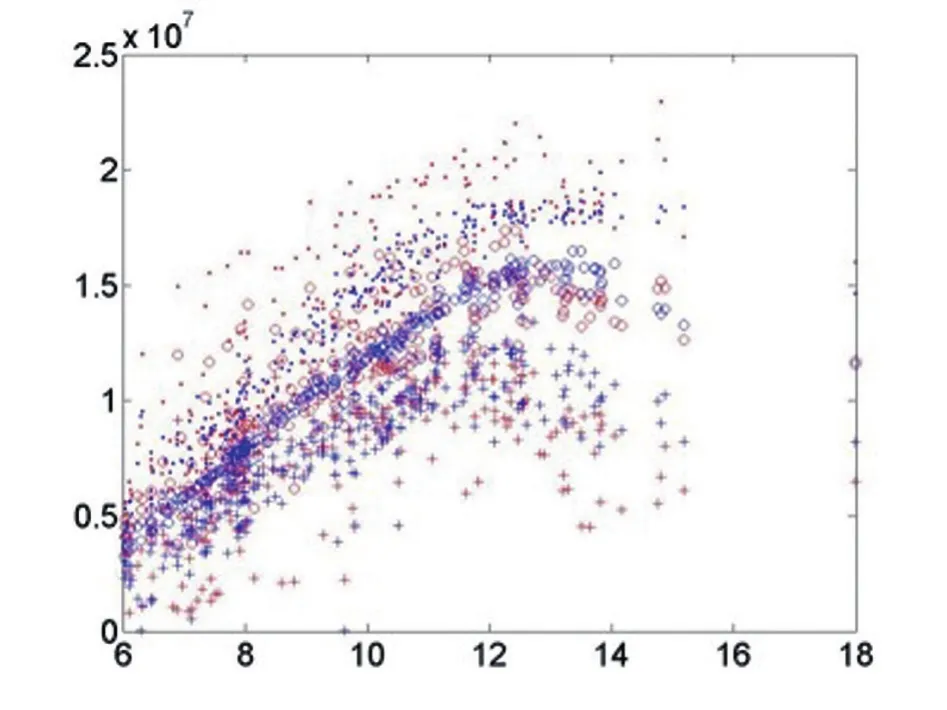

载荷分布图中的点表示每个工况的统计结果,最大值、平均值、最小值分别用“. ”、“o”、“+”标示;测试数据为红色,仿真结果为蓝色;横坐标为风速(单位:m/s),纵坐标为载荷(单位:Nm);标题中的数据表示,实测数据与仿真数据的平均值的平均值之比。

曲线拟合图,为各载荷平均值的5次曲线拟合结果,测试数据为红色,仿真结果为蓝色,横坐标为风速(单位:m/s),纵坐标为载荷(单位:Nm)。标题中“测&仿”表示测试数据与仿真数据的相关系数,“测”表示测试数据点与所拟合的测试曲线的相关系数,“仿”表示仿真数据点与所拟合的仿真曲线的相关系数。

edge载荷均值分布十分接近,但因其均值接近于0,从而导致实测与仿真均值之比的偏差为1.0546,通过分布图可以看出,叶片根部的实测载荷与仿真结果十分接近。

从主轴扭矩的拟合曲线可以看出,实测的扭矩略低于仿真结果,容易知道这是由于齿轮箱损耗和发电机损耗模型偏高所致,同时这也是一种偏保守的处理方法。如何通过测试结果获得准确的损耗模型,是下一步仿真反求的工作内容。

图1 U方向风速对比(黑色Bladed生成、红色实测数据)

图2 V方向风速对比(黑色Bladed生成、红色实测数据)

图3 塔底My均值分布示例

图4 塔底My均值回归分析示例(塔底My测&仿0.91 测0.9 仿0.99)

图5 叶片摆振载荷分布(叶片摆振 实测/仿真:1.0546)

图6 叶片摆振载荷 5次曲线拟合(叶片摆振测&仿0.89 测0.92 仿0.98)

图7 叶片挥舞载荷分布(叶片挥舞 实测/仿真:1.0438)

正常发电时塔底Mx载荷受风速和偏航误差角共同影响误差较大,且该载荷值本生较小,对误差敏感性较高,所得结果差异较大。通常而言,该方向载荷不是正常发电时候的主导载荷。

从分布图可以看出,塔顶Mz载荷差异较小,但因其均值过于接近0,故均值的比较差异较大,拟合结果不理想。

图8 叶片挥舞载荷 5次曲线拟合(叶片挥舞测&仿0.93 测0.93 仿0.98)

图9 主轴扭矩分布(主轴扭矩 实测/仿真:0.94686)

图10 主轴扭矩 5次曲线拟合(主轴扭转测&仿0.95 测0.95 仿0.99)

图11 塔底Mx载荷分布(塔底Mx 实测/仿真:0.21888)

图12 塔底Mx载荷 5次曲线拟合(塔底Mx测&仿0.15 测0.18 仿0.93)

图13 塔顶Mz载荷分布(塔顶扭矩 实测/仿真:0.35051)

图14 塔顶Mz载荷 5次曲线拟合(塔顶扭转测&仿0.01 测0.31 仿0.59)

图15 塔底My载荷分布(塔底My 实测/仿真:1.0267)

图16 塔底My载荷 5次曲线拟合(塔底My测&仿0.91 测0.9 仿0.99)

结语

本文从2000多组实测数据中,筛选出237组正常发电工况,用于bladed软件的仿真分析,通过仿真结果与实测结果的对比,分析二者的差距,所得基本结论如下:

(1)叶片挥舞和摆振方向,塔筒底部My、Mz方向,以及主轴扭转方向,仿真的载荷结果与实测数据基本一致。

(2)正常发电时塔筒底部Mx载荷,仿真结果与实际不一致。

(作者单位:国家海上风力发电工程技术研究中心)

国家能源局应用技术研究及工程示范项目(NY20110404-1)