哈密南—郑州特高压直流输电工程晶闸管阀设计与试验

查鲲鹏,高 冲,汤广福,杨 俊

(国网智能电网研究院,北京市102209)

0 引 言

哈密南—郑州特高压直流输电工程西起我国西北新疆维吾尔自治区哈密地区,东至我国中部河南省郑州市,已于2014年1月20 日竣工[1]。正常运行时,哈密换流站为整流站运行,郑州换流站为逆变站运行。该工程输电距离约2 210 km,穿越了中国西北广大地区,额定功率为8 000 MW,额定电压为±800 kV,额定电流为5 000 A,是我国第1次利用特高压直流输电技术将新疆火电与清洁能源“打捆”传输至我国中部。

占整个换流站投资1/4 的换流阀是特高压直流输电工程的关键设备,在电能的交直流转换中起着关键作用[2-4]。国网智能电网研究院作为国家电网主要研究机构之一,承担了哈密换流站极1 换流器的设计和生产工作。为满足苛刻的绝缘和过载要求,能够承受严格的电压和电流应力,该工程选用了具有自主知识产权的A5000 型特高压直流换流阀[5]。

为确保工程安全,必须对换流阀进行型式试验以确保其安全稳定运行。根据IEC 60700 -1 和特高压直流输电晶闸管阀技术规范,换流阀型式试验分为绝缘试验和运行试验两部分[6-8]。其所有的试验项目已在国网智能电网研究院北京电力系统电力电子实验室执行完成[9-10]。通过进行单阀绝缘试验和多重阀绝缘试验,验证了换流阀的电压耐受能力和局部放电水平。随后利用振荡升压型合成试验电路对单阀中的阀模块进行试验,该实验电路通过提供与实际运行一致的等效dv/dt 强度和等效di/dt 强度来检验换流阀的运行性能。

本文详细介绍哈密南—郑州特高压直流输电工程采用的A5000 型换流阀的设计与型式试验,包括电气回路、散热系统、机械结构的设计、试验电路以及试验的实施。

1 特高压直流换流阀概况

1.1 换流器拓扑与参数配置

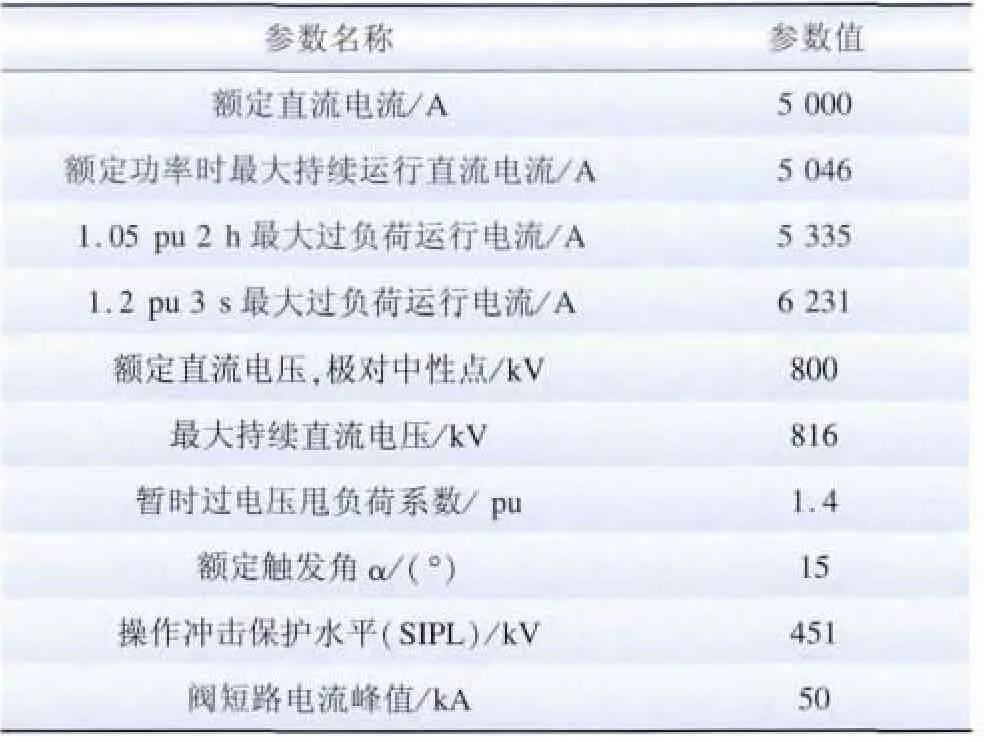

在哈郑工程中,每个完整单极由2个12 脉动换流单元串联组成,分别位于高压阀厅与低压阀厅。每个12 脉动换流单元的额定电压为400 kV,其中低压12 脉动桥连接0 电位和400 kV 直流电位,高压12 脉动桥连接400 kV 和800 kV 直流电位,如图1 所示。每个12 脉动换流单元都跨接直流旁通断路器,使得当某一换流单元故障时另一换流单元还可以继续运行。表1 列出了哈郑工程换流阀的技术参数。

表1 换流阀主要技术参数Table 1 Main technical parameters of converter valve

1.2 阀塔结构与特点

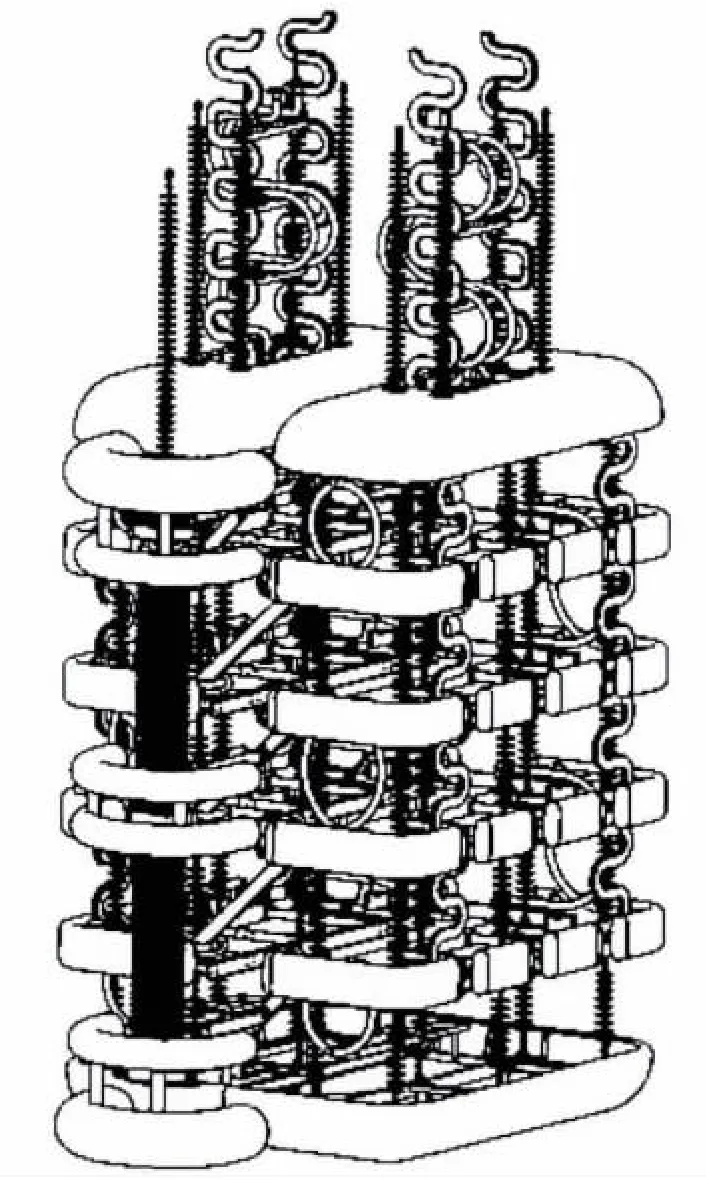

二重阀将2个单阀串联连接,其中每个单阀包括4个螺旋式联接的阀模块,共8个阀模块,在结构上构成1个阀塔。整个阀塔通过悬式绝缘子悬挂于阀厅顶部,满足空气净距和爬电距离的要求。每个单阀并联氧化锌避雷器来实现过电压保护。此外,阀塔顶部和底部都安装有屏蔽罩,有效减少了放电风险。侧屏蔽罩采用圆弧设计,既能防止换流阀对地的电晕放电,还可形成空间杂散电容使换流阀电场分布特性得以有效改善。图2 为A5000 型二重阀塔的三维结构图。

图2 A5000 型换流阀二重阀塔的三维结构图Fig.2 3D structure diagram of double valve tower of A5000-type converter valve

A5000 型换流阀的典型特点如下:

(1)晶闸管压装结构(thyristors clamped assembly,TCA)中晶闸管级数多达9 级。其电气与机械设计不仅适用于8.5 kV/5 000 A,6 英寸晶闸管阀,也适用于5 英寸晶闸管阀。

(2)采用柔性悬吊方式,保证了阀塔的抗震能力。此外,晶闸管大组件设计可以有效减少单阀模块数量,降低阀塔高度。

(3)阀塔的空气绝缘、液体冷却设计不仅满足绝缘与散热要求,还有效减少了换流阀的体积和质量。

(4)换流阀采用串并联型去离子水冷系统设计,通过使用高强度的聚偏氟乙烯PVDF 管,有效减少了漏水的风险。

(5)晶闸管触发系统采用了具有大容量储能和瞬时取能的双重取能功能,有效改善了交流系统故障下换流阀的性能。

(6)通过对主要发热部件采取直接水冷技术,使水泵的开关时间延长至12 s 以上。

2 晶闸管阀设计

2.1 换流阀电气设计

A5000 型换流阀绝缘配合设计综合考虑了阀塔在运行过程中交流、直流和冲击电压下空气间隙和局部放电等要求,设计了合理的空气净距和爬电距离。同时还考虑了高海拔运行环境下绝缘材料表面的污秽累积对绝缘性能的影响。

2.1.1 电压耐受能力

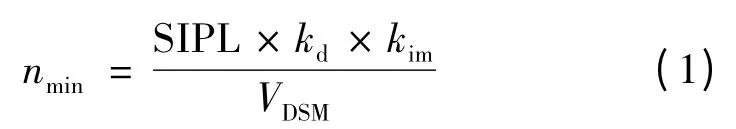

晶闸管串联级数由阀避雷器的操作冲击保护水平确定,具体如下:

式中:SIPL 为跨阀的操作冲击保护水平;VDSM为晶闸管正向断态不重复峰值电压;kim=1.1 为操作冲击电压下的安全系数;kd=1.05 为单阀的电压分布系数。

2.1.2 电流耐受能力

换流阀需能独立承担系统额定电流、过负荷电流及各种暂态冲击电流,这取决于晶闸管和饱和电抗器的电流耐受能力。对于由故障引起的暂态过电流,换流阀应具有如下承受能力:

(1)带后续闭锁的短路电流承受能力。对于运行中的任何故障所造成的最大短路电流,换流阀应具备承受一个完全偏置的不对称电流波的能力,并在此之后立即出现的最大工频过电压作用下,换流阀应保持完全的闭锁能力,以避免换流阀的损坏或其特性的永久改变。

(2)不带后续闭锁的短路电流承受能力。对于运行中的任何故障所造成的最大短路电流,若在过电流之后不要求换流阀闭锁任何正向电压,或闭锁失败,则换流阀应具有承受3个完全不对称的电流波的能力。

换流阀应能承受两次短路电流冲击之间出现的反向交流恢复电压,其幅值与最大短路电流同时出现的最大暂时工频过电压相同。

2.2 换流阀结构设计

为满足不同工程的具体要求,A5000 型换流阀还采用了标准化模块设计。A5000 型换流阀的基本功能单元是阀组件,每个阀组件由8个8.5 kV 晶闸管级和2 台饱和电抗器串联而成,2个阀组件构成1个阀模块。

阀模块框架是由2个采用环氧玻璃布层压板(EPGC)的绝缘槽梁和5个铝合金横梁组成的支撑结构,如图3 所示。TCA 主要包括端板、压装导杆、支撑板和碟簧单元等。其中碟簧单元的作用是保证各种工况下TCA 的变形和压装力变化不影响其正常运行。

图3 A5000 型阀模块三维结构图Fig.3 3D structure diagram of A5000-type valve module

2.3 换流阀关键组件的开发

2.3.1 晶闸管

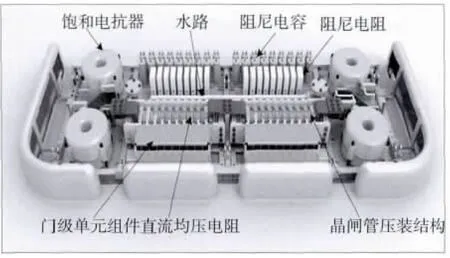

A5000 换流阀组件如图4 所示,换流阀采用6 英寸大容量晶闸管,其断态不重复峰值电压为8.5 kV,通态电流为5 000 A。

2.3.2 饱和电抗器

为增加换流阀设计的通用性,A5000 换流阀的每个阀组件都串联2个EET-3 型饱和电抗器,饱和电抗器结构如图4(a)所示。

2.3.3 阻尼电路

每个晶闸管级的阻尼回路原理如图4(b)所示,其功能如下:

(1)使阀电压在每个晶闸管两端均匀分配;

(2)为触发和监控系统(thyristor triggering and monitoring,TTM)提供工作电源;

(3)限制晶闸管关断时的反向恢复过冲电压。阻尼电阻为直接水冷电阻,阻尼电容同时采用了空气绝缘和固态树脂绝缘。直流均压的作用是确保阀承受的直流电压在晶闸管级之间均匀分配,同时为TTM 提供晶闸管电压的测量采样。

图4 A5000 换流阀组件Fig.4 Components of A5000 converter valve

2.3.4 触发与监控系统

(1)阀控制单元(value base electronics,VBE)的主要功能包括:

1)根据控制保护系统需要可设定VBE 的工作模式;

2)对换流阀进行触发和监控。当检测到换流阀故障时,根据故障严重程度,发出报警或者请求跳闸信号,并通过Profibus 总线向SCADA 系统上报全面而准确的故障信息;

3)VBE 实时监测阀塔漏水情况,通过Profibus总线向SCADA 系统上传阀塔漏水危险程度;

4)VBE 实时计算避雷器动作次数,并通过Profibus 总线上传至SCADA 系统。

(2)TTM 的主要功能包括:

1)TTM 收到VBE 发出的触发脉冲后,向晶闸管门极发出触发脉冲使其导通;此外,TTM 还对晶闸管的实时状态进行监测并向VBE 返回监视信息;

2)TTM 对晶闸管具有正向过电压和dv/dt 保护,当电压等级过高时自动触发晶闸管;

3)当正向过电压保护连续动作时,TTM 自动降低保护等级以保护晶闸管级的其他元件;

4)TTM 对晶闸管的反向恢复期具有保护功能,在晶闸管关断的恢复期内,若其承受过高的正向电压,TTM 将保护触发晶闸管,避免晶闸管损坏;

5)当晶闸管在其应该导通区间内出现断流现象时,TTM 将再次发出保护触发脉冲,使晶闸管维持在导通状态,从而避免晶闸管损坏。

2.3.5 阀冷却系统

阀模块的2个阀组件采用独立的串并联水冷系统。它具有串联冷却连接点数少、并联冷却进出水温差低的优点,其结构如图4(f)所示。串并联水冷系统的冷却支路包括散热器-阻尼电阻支路和饱和电抗器支路,其中散热器-阻尼电阻支路由2个晶闸管散热器和2个阻尼电阻串联构成,饱和电抗器支路则由2 台饱和电抗器串联组成。进行水冷系统设计时,除了温度控制,还要考虑均压、电腐蚀等因素。

3 换流阀型式试验

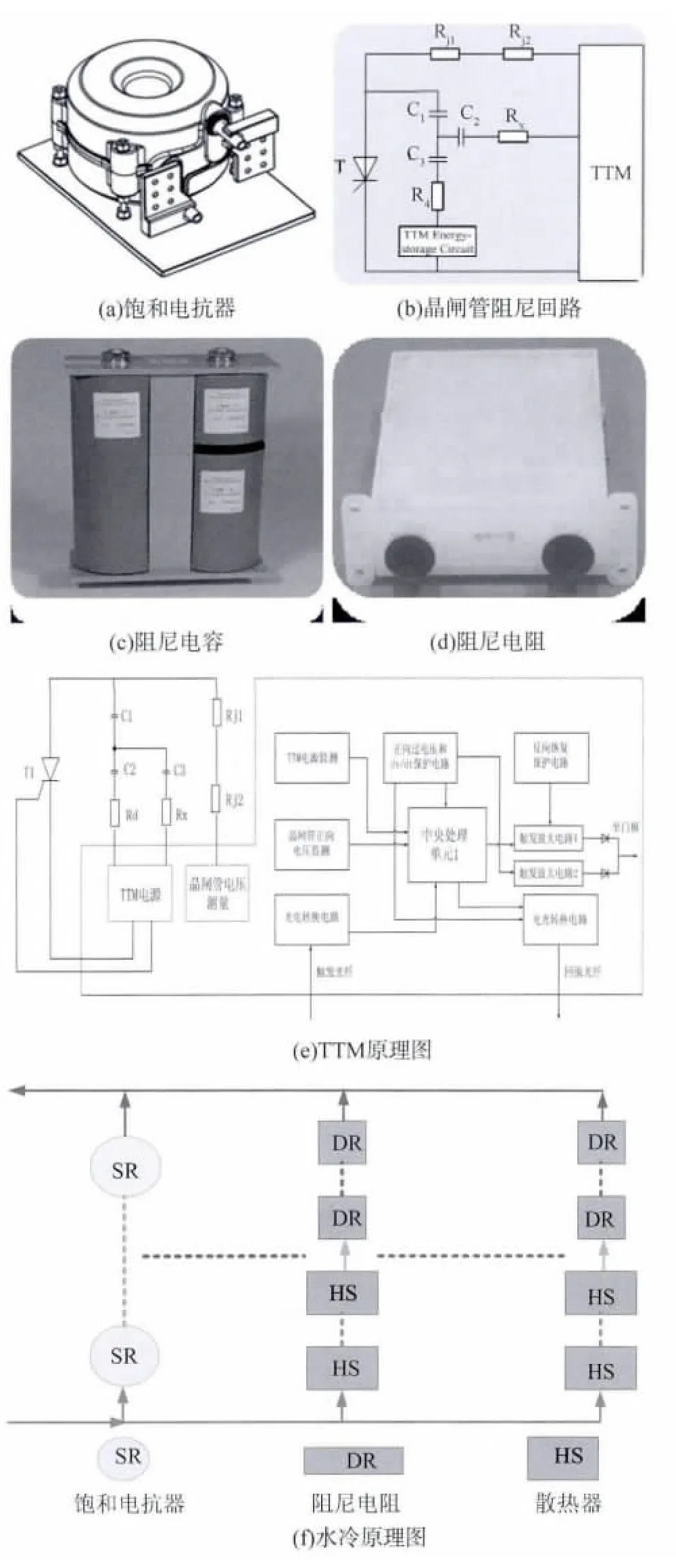

3.1 电力系统电力电子实验室的试验能力

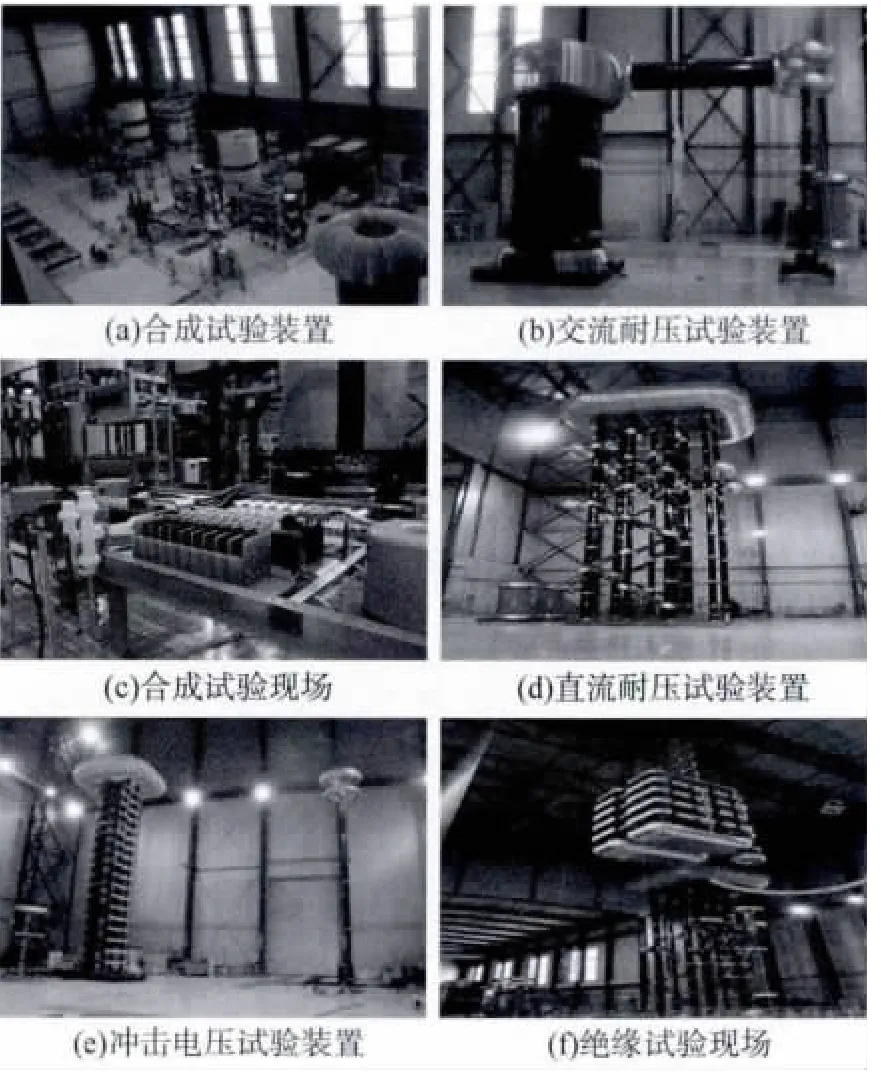

电力系统电力电子实验室具有FACTS 高压阀和特高压直流阀的型式试验和研发能力[9-10]。该实验室占地5 900 m2,共有2个试验大厅:54 m × 27 m × 16 m的试验大厅主要完成高压交流阀和特高压直流阀的运行试验,54 m × 44 m ×30 m 的试验大厅主要用来完成特高压直流阀的绝缘试验。绝缘试验大厅中有1个专门用于多重阀单元组装的悬挂系统,最大承重为40 t。实验室的接地电阻为0.283 Ω,对于100 kHz ~100 MHz 的信号屏蔽效率大于55 dB。实验室的外观见图5。

图5 实验室外观Fig.5 Appearance of PSPEL

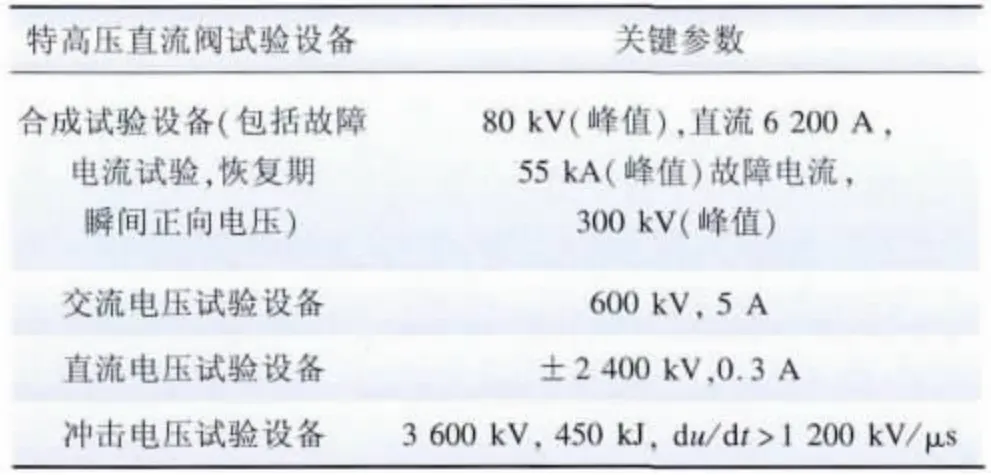

电力系统电力电子实验室主要绝缘和运行试验能力如表2 所示。

表2 特高压直流换流阀的试验设备及参数Table 2 Test equipments and parameters of UHVDC converter valve

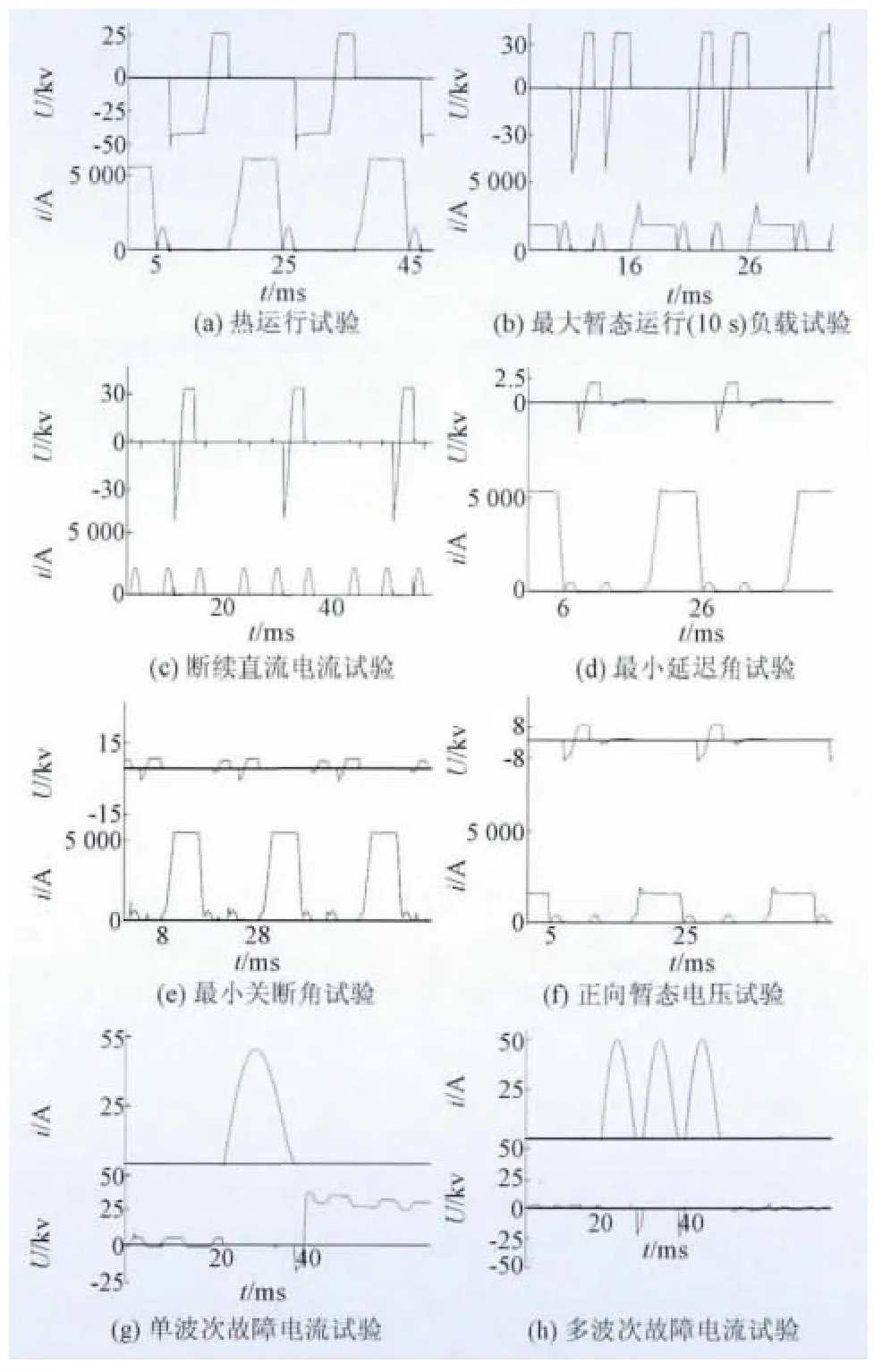

3.2 换流阀运行型式试验

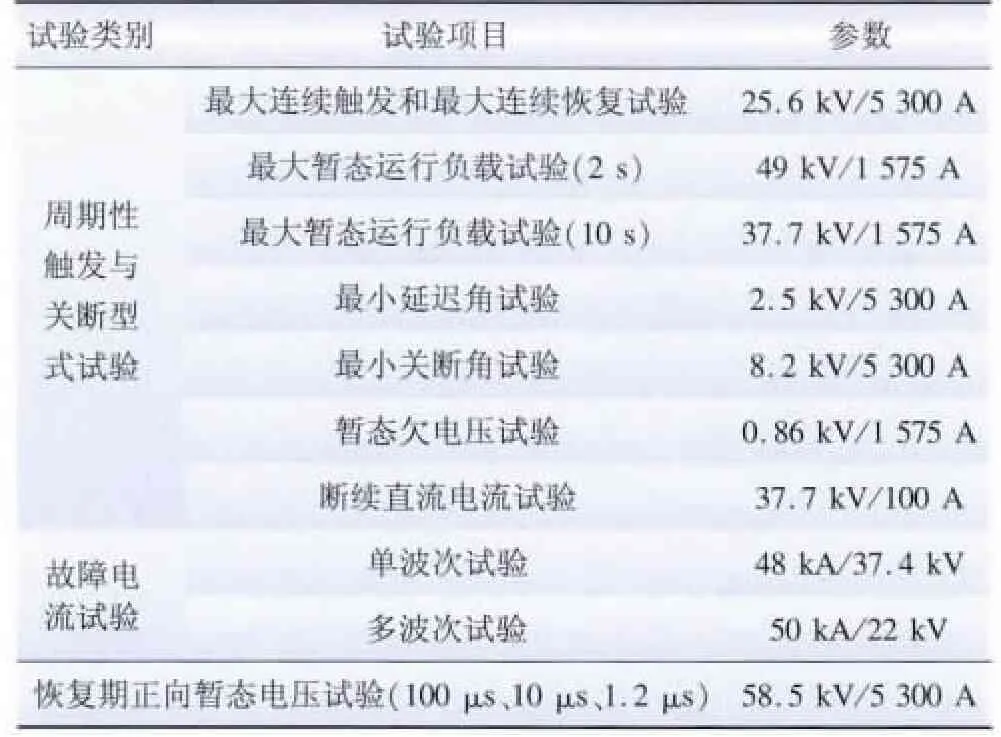

运行试验是为了验证所设计的换流阀在规定的正常运行条件、过负荷运行条件、非正常运行条件以及故障暂态运行条件下的运行性能[11-13],必须根据IEC 60700 -1 有关规定对A5000 换流阀进行运行型式试验。运行型式试验包括周期性触发与关断型式试验、故障电流试验和恢复期正向暂态电压试验。A5000 型换流阀的运行试验是在9 级的阀组件上进行的,其试验项目及参数如表3 所示。其中,试验电压与试验电流参数,均由对应的工况下阀所承受的实际应力折算至阀组件后,考虑一定的试验安全系数确定,具体计算方法参考IEC 60700 -1[6]。

表3 运行型式试验项目和参数Table 3 Operation-type test items and test parameters

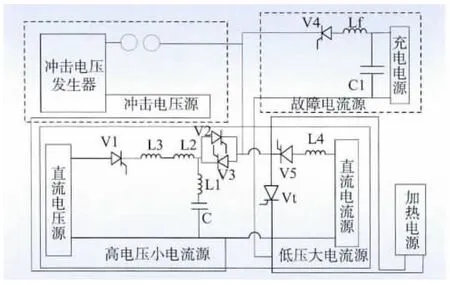

运行试验采用合成试验设备来完成。合成试验设备的电路拓扑如图6 所示,由高压小电流源、低压大电流源、故障电流源、冲击电压源和加热电源5个部分组成。其中阀Vt 为测试对象,阀V2,V3,V4,V5 以及冲击电压源中的气隙用来将各部分互相隔离[14]。

图6 合成试验电路拓扑Fig.6 Topology of synthetic test circuit

高压小电流源用来给试品阀Vt 提供试验电压、di/dt 和dv/dt 强度,其由直流电压源、电容器组件C、电感L1 ~L3 以及3个辅助阀V1、V2、V3 组成,如图6 所示。试验开始前,直流电压源的双极振荡部分通过几个周期振荡后达到稳态试验高压,再通过辅助阀在特定时刻触发产生正向或反向电压。

冲击电压源用来在暂态电压试验中给处于反向恢复过程的Vt 提供不同波头时间的冲击电压。该冲击电压可在任意要求时间触发,精度为±5 μs,因此,可以用来检测正向恢复失败时试品阀的性能以及对阀进行常规冲击试验。

低压大电流源用以提供阀Vt 的稳态试验电流,其由1个6 脉动桥和辅助阀V5 构成。其中辅助阀V5 与Vt 作为6 脉动桥的1个桥臂。6 脉动桥的电压较低,从而减少了阀组件的容量。

故障电流源由辅助阀V4 构成的谐振电路和1个独立电压源构成,通过谐振产生满足故障电流要求的半波正弦电流,其峰值和持续时间可调。

加热电源用来预热试品阀Vt,使Vt 的晶闸管达到不同的结温,从而满足试验要求。

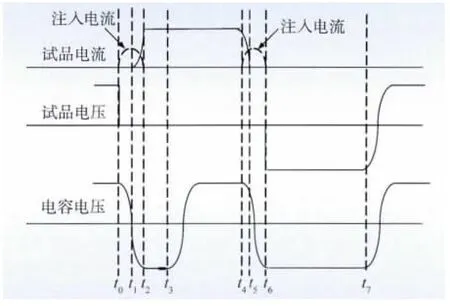

合成试验电路的基本运行原理如图7 所示,体现了双注入试验方法下电压与电流的应力。其基本工作流程为:

(1)t0时刻同时触发试品阀Vt 和辅助阀V2,储存在电容C 上的能量通过L1 放电,产生半波注入电流;

(2)在t1时刻触发隔离阀V5,使大电流流过Vt,直至t2时刻电容C 上的电压反向;

(3)在t3时刻阀触发阀V1 使电容C 上的电压恢复正向;

(4)在t4时刻,即试品阀Vt 上的电流接近于0时,再次触发V2 向Vt 注入电流;

(5)t5~t6时刻,V5 承受来自低压大电流电路的负向电压而关断;

(6)t6时刻试品阀Vt 过0 关断,同时触发V3 使得暂态恢复电压和反向恢复电压施加在试品上;

(7)为了正常触发V1 和V2,t7时刻电容电压恢复正向,同时模拟阀的du/dt 强度和正向电压。

图7 合成试验电压电流波形Fig.7 Voltage and current waveforms of synthetic test circuit

型式试验及装置如图8 所示,运行试验结果如图9 所示,由图9 可知电压和电流应力均达到或超过规定的试验要求。

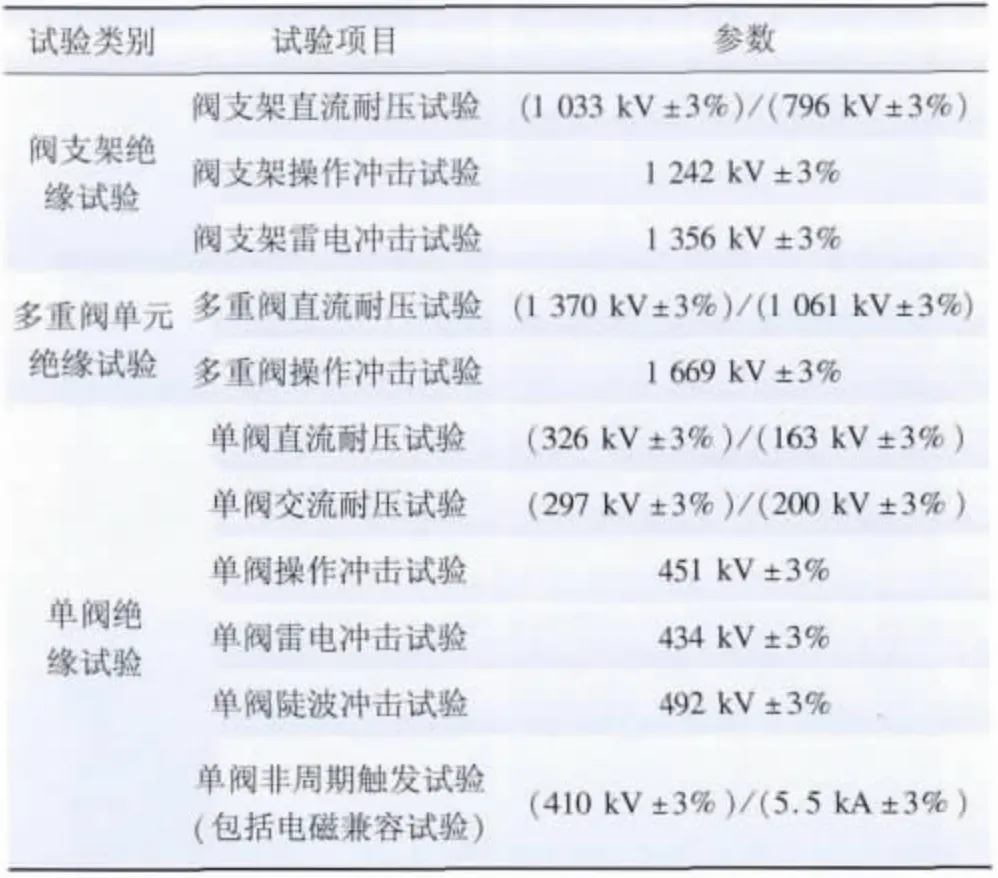

3.3 换流阀绝缘型式试验

绝缘型式试验项目包括阀支架绝缘试验、多重阀单元绝缘试验和单阀绝缘试验。其试验目的为:(1)验证所有绝缘介质的电压耐受能力,这些绝缘介质包括悬吊支架、冷却水管、光纤和其他与阀支架相关的任何绝缘部件;(2)验证多重阀与周围环境之间的外部绝缘的电压耐受能力;(3)验证多重阀结构中各个单阀之间的电压耐受能力;(4)验证局部放电水平在规定范围内。在600 ~800 kV 高压阀塔上进行A5000 换流阀的绝缘型式试验,试验项目与参数如表4 所示。

4 工程应用

图8 型式试验及装置示意图Fig.8 Type test and facilities

图9 运行型式试验波形Fig.9 Waveforms of operation-type test

表4 A5000 换流阀绝缘型式试验项目Table 4 Dielectric-type test items of A5000 thyristor valves

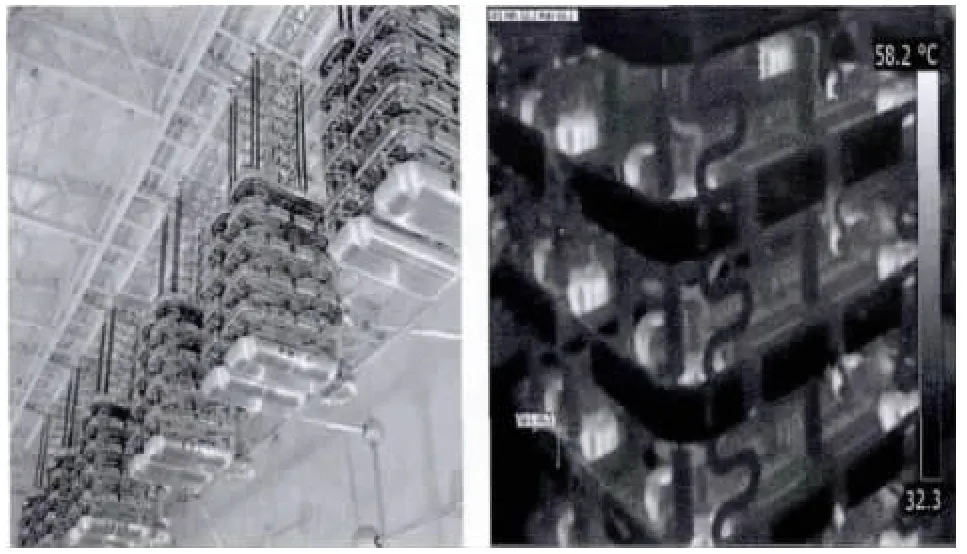

2013年10月30 日晚,哈密站极1 的换流阀及其阀控装置通过了低端过负荷试验,这标志着A5000换流阀已通过了所有的系统调试项目,能够承受高压、大电流以及过载应力,具有卓越的性能。

哈郑工程于2014年1月27 日正式投运,截至目前A5000 换流阀一直连续安全稳定地运行,这说明了A5000 换流阀的一体化设计和型式试验的成功。图10 给出了哈密站正在运行的A5000 型换流阀及其热成像图,由图可知换流阀运行状况良好。

图10 哈密站A5000 型换流阀及其热成像图Fig.10 A5000-type converter valve and its thermal image in Hami station

5 结 语

本文主要介绍了应用于哈密南—郑州±800 kV特高压直流输电工程的A5000 型换流阀的设计与型式试验。A5000 换流阀已于2013年8月中旬在实验室通过了所有的型式试验,这表明A5000 型换流阀可以满足该工程的技术指标,验证了其设计的合理性。

[1]国家电网公司.哈密南—郑州±800 kV 特高压直流输电工程晶闸管换流阀技术规范[S].北京:国家电网公司,2012.

[2]袁清云.特高压直流输电技术现状及在我国的应用前景[J].电网技术,2005,29(14):1-3.

[3]刘振亚.特高压电网[M].北京:中国经济出版社,2005.

[4]苏宏田,齐旭,吴云.我国特高压直流输电市场需求研究[J].电网技术,2005,29(24):1-4.

[5]中国电力科学研究院.哈密南—郑州±800 kV 特高压直流输电工程晶闸管换流阀设计报告[R].北京:中国电力科学院,2012.

[6]IEC. IEC 60700-1 Thyristor valves for high voltage direct current(HVDC)power transmission:part 1,electrical testing[S].Geneva:IEC,2008.

[7]CIGRE Task Force 03 of Working Group 14.01. Test Circuits for HVDC thyristor valves[R]. CIGRE Technical Brochure,1997.

[8]Sheng B L,Rudervall R,Bjarme H O,et al. Reliability assurance of HVDC thyristor valves by rigorous type tests[C]//Proceedings of Powercon,Kunming,China:IEEE,2002:500-505.

[9]温家良,汤广福,查鲲鹏,等. 高压晶闸管阀运行试验方法与试验装置的研究与开发[J]. 电网技术,2006,30(21):26-31.

[10]温家良,查鲲鹏,高冲,等.特高压直流输电晶闸管阀成套运行试验装置研制[J].电网技术,2010,34(8):1-5.

[11]Sheng B L,Jansson E,Blomberg A,et al. A new synthetic test circuit for the operational tests of HVDC thyristor modules[C]//Proceedings of IEEE 16th Asia-Pacific Economic Cooperation Conference,Shanghai,China:IEEE,2001:1242-1246.

[12]Sheng B L,BjalTne H O,Riffon P,et al.Operational tests of Three Gorges- Changzhou HVDC thyristor valves by using a synthetic test circuit[C]//Proceedings of Cigre International Conference on Power System,Wuhan,China:IEEE,2001:396-400.

[13]Bauer T,Lips H P,Thiele G,et al. Operational tests on HVDC thyristor modules in a synthetic test circuit for the sylmar east restoration project[J].IEEE Transaction on Power Delivery,1997,12(3):1151-1158.

[14]查鲲鹏,汤广福,温家良,等. 灵活用于SVC 阀和HVDC 阀运行试验的新型联合试验装置[J].电力系统自动化,2005,29(17):72-75.