CFB 锅炉两级脱硫系统优化设计

谈琪英,彭 方,彭红文,汤晓舒

(华北电力设计院工程有限公司,北京市100120)

0 引 言

目前,循环流化床(circulating fluidized bed,CFB)锅炉技术被广泛用于燃煤发电,已发展成为最具实用化的洁净煤燃烧技术之一,正向大型化的方向迅速发展[1-2]。300 MW CFB 锅炉机组已有多台投产运行,从已投运的300 MW CFB 锅炉环保指标分析,SO2排放浓度为200 ~487 mg/m3,大部分机组尚不能满足GB 13223—2011《火电厂大气污染物排放标准》规定的SO2控制要求。

研究人员从CFB 锅炉炉内脱硫、炉后烟气CFB法脱硫或炉后石灰石-石膏湿法脱硫这3个方向,提出提高火电厂脱硫效率的方法[3-11]。针对CFB 锅炉,本文提出采用炉内+炉后两级脱硫,结合实际工程,得出最佳的炉后脱硫配置方式及炉内、炉后最佳匹配关系,以提高系统整体脱硫效率及运行效益。

1 CFB 锅炉两级脱硫

CFB 锅炉的脱硫是通过在燃烧室中加入脱硫剂来实现的,最常用的脱硫剂是钙基脱硫剂,如石灰石(CaCO3)、白云石(CaCO3、MgCO3)。一定粒度分布的石灰石送入炉膛,在床温超过其煅烧平衡温度时,将发生煅烧分解反应产生多孔疏松的CaO。煤中的硫份在炉膛内燃烧生成SO2及其他的一些硫化物,SO2扩散到CaO 的表面和内孔,在有O2参与的情况下,CaO 吸收SO2并生成CaSO4。CaSO4随灰渣以固态形式排放,从而减少烟气中SO2对大气环境的危害,达到脱硫的目的。影响CFB 锅炉炉内脱硫效率的因素很多,脱硫剂特性、Ca/S 摩尔比、流化速度、石灰石粒度、床温等诸多条件变化都会导致脱硫效率的不同。床温、Ca/S 摩尔比对脱硫效率有更加明显的影响。

结合CFB 锅炉炉内脱硫的特点,煤质情况及环保排放要求需采用两级脱硫时,重点推荐炉后脱硫采用石灰石-石膏湿法脱硫或烟气CFB 法脱硫。石灰石-石膏湿法脱硫工艺采用石灰石作脱硫吸收剂。该工艺技术成熟,运行可靠,适用范围广泛,单塔处理烟气量大(可配百万kW 机组),脱硫效率高,可达到95%以上。吸收剂来源丰富、易采购,价格便宜;脱硫副产物应用广泛。但其投资较高,电耗偏大,相关实施需按防腐设计,有少量废水,需处理后综合利用或排放。炉后烟气CFB 脱硫工艺的吸收剂在反应器中流化,强化了与SO2的反应,吸收剂多次循环利用,大大提高了反应区的钙硫比,从而大大提高了吸收剂的利用率和脱硫效率,其脱硫效率可90%,甚至更高。该工艺技术比较成熟,系统简单,投资较少,无废水排放,运行简单;对吸收塔及其下游的设备、烟道和烟囱无须作防腐处理;占地少,布置灵活。但脱硫吸收剂石灰(CaO)价格较石灰石(CaCO3)贵,品质要求高,脱硫副产物利用相对有难度。

2 CFB 锅炉炉内脱硫+炉后烟气CFB 法两级脱硫方案

2.1 配置模式

CFB 锅炉炉内脱硫+炉后烟气CFB 法两级脱硫主要有3 种配置模式。

(1)CFB 锅炉炉内脱硫+预除尘+炉后烟气CFB法脱硫(加石灰)。已在同煤电厂二期工程2 ×330 MW机组亚临界CFB 锅炉中应用,燃用大同原煤及中煤与矸石混煤,采用“一炉一塔”系统配置,机组已通过168 h 试运。其流程为:CFB 锅炉→一级电除尘器(除尘效率80%)→烟气CFB 脱硫塔→脱硫低压回转脉冲布袋除尘器→引风机→烟囱。设计煤种及校核煤种的折算硫份分别为0.02,0.055 %/MJ。

(2)CFB 锅炉炉内脱硫+炉后烟气CFB 法脱硫(加石灰)。已在华能白山煤矸石电厂新建工程2 ×330 MW直接空冷机组CFB 锅炉中应用,燃用洗选煤矸、洗中煤、煤泥按不同比例掺配的混煤。其流程为:CFB 锅炉→烟气CFB 脱硫塔→脱硫低压回转脉冲布袋除尘器→引风机→烟囱。燃烧设计煤种及校核煤种,锅炉最大连续出力(boiler maximum continuous rating,BMCR)工况,在炉内脱硫效率为60%基础上炉后脱硫设计效率不低于90%。设计煤种及校核煤种的折算硫份均为0.04 % /MJ。吉林省电力科学研究院有限公司对于白山电厂2 号机组脱硫设施评估结论为:2 号机组脱硫设施所采用的CFB 锅炉炉内喷钙脱硫结合炉后烟气CFB 半干法脱硫工艺,能够满足日常脱硫设施稳定运行的要求。电厂2 号机组脱硫设施试验期间(2013年3月27 日—4月02 日)实测2 号机组一级、二级脱硫装置脱硫效率分别为75.04%、92.26%(达到设计值要求),二级脱硫效率修正到设计工况下为89.11%;2 号机组二级脱硫设施出口SO2平均排放浓度为20.55 mg/m3,达到设计值及排放标准(≤400 mg/m3)的要求。

(3)CFB 锅炉炉内脱硫+炉后烟气CFB 法脱硫(不加石灰)。此方式即采用CFB 锅炉炉内脱硫+炉后烟气CFB 法脱硫的两级脱硫方式,完全利用CFB锅炉炉内脱硫后的剩余石灰,即炉后烟气CFB 法脱硫不加石灰而达到预期的脱硫效率。目前国内电厂系统设置暂无此种模式,只是在模式(2)的基础上,运行过程中按实际情况少投石灰或不投石灰。

2.2 脱硫方案

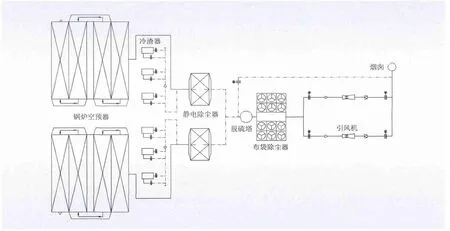

采用CFB 锅炉炉内脱硫+炉后烟气CFB 法脱硫的两级脱硫方式,在烟气CFB 法脱硫塔前加装预除尘器,炉后烟气CFB 法脱硫设石灰系统。炉内脱硫剂采用外购的粒径小于1 mm 石灰石,用空气送入炉膛。炉后烟气CFB 法脱硫主要工艺系统有:烟气系统、吸收塔系统、布袋除尘器系统、石灰干式消化系统、物料再循环系统、工艺水系统、压缩空气系统等,系统布置如图1 所示。设计煤种及校核煤种的折算硫份分别为0.02 % /MJ、0.055 % /MJ。设计炉内脱硫效率按80%,炉后脱硫率≥90%(设计效率大于92%),且净烟气中SO2浓度≤100 mg/m3(标态,干基,6%氧量),粉尘排放浓度低于30 mg/m3,设备可用率≥95%。

2.3 影响CFB 锅炉内脱硫效率的因素

CFB 锅炉炉内脱硫,是将喷入炉膛的CaCO3高温煅烧分解成CaO,与烟气中的SO2发生反应,生成亚硫酸钙和硫酸钙,从而达到脱硫的目的。炉内脱硫效率与炉内温度、Ca/S 摩尔比,石灰石反应活性、炉内停留时间、石灰石和煤粒度等有关。为了便于分析,选取某330 MW 机组为研究对象(简称A 工程。),该机组采用CFB 锅炉炉内脱硫+ 炉后烟气CFB 法两级脱硫方案。

2.3.1 钙硫比

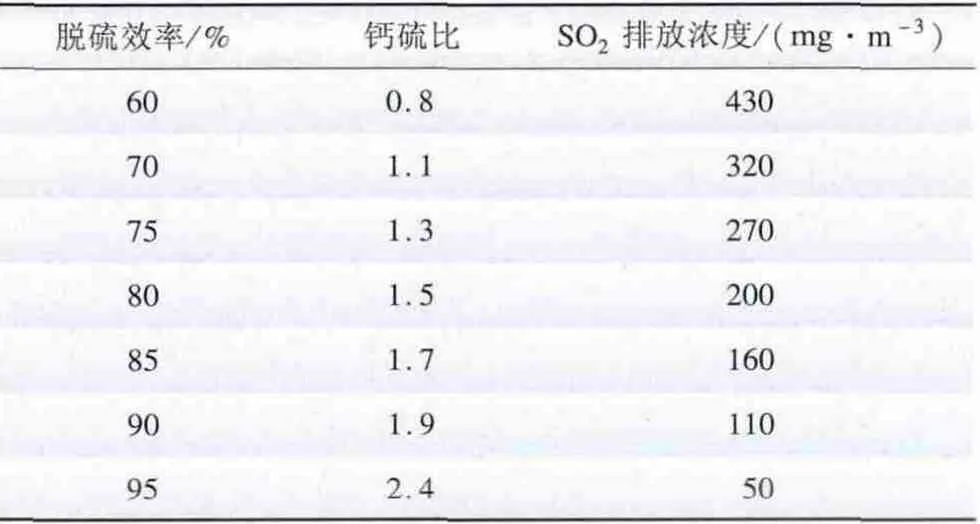

确定锅炉脱硫率后,根据燃煤的品质、石灰石的活性以及燃料灰的自脱硫特性确定锅炉添加石灰石的Ca/S 摩尔比。Ca/S 摩尔比与CFB 锅炉脱硫效率的对应关系如表1 所示。

2.3.2 锅炉床温

图1 CFB 锅炉炉内脱硫+炉后烟气CFB 法两级脱硫方案的烟气系统结构Fig.1 Flue gas system structure of two-stage desulfurzations system including furnace desulfurization and flue gas desulfurization at CFB boils

表1 采用CFB 锅炉炉内脱硫+炉后烟气CFB 法两级脱硫方案的某330 MW 机组的设计Ca/S 摩尔比与脱硫效率的对应关系Tab.1 Relationship between designed Ca/S molar ratio and desulfuriztion efficiency in a 330 MW unit with two-stage desulfurzations system including furnace desulfurization and flue gas desulfurization

运行床温在860 ℃时脱硫效果较好。运行床温为860 ~870 ℃、Ca/S 摩尔比为1.5 ~2.1 时,系统的脱硫率可达到70% ~95%;运行床温在900 ℃以上,要达到同样的脱硫率,Ca/S 摩尔比则要达到2.5 以上;运行床温小于800 ℃,石灰石煅烧不好;运行床温大于900 ℃,CaO 活性差。

2.3.3 Ca/S 比对SO2排放指标及对成本的影响

随着Ca/S 摩尔比增大,石灰石系统容量增大,带来工程项目基建投资的增加;随着Ca/S 摩尔比增大,为保证脱硫效果,添加的石灰石量将增加,带来运行成本的增加。结合A 工程的设计床温(910 ℃)及锅炉技术协议对SO2排放值的要求,A 工程炉内脱硫最佳Ca/S 摩尔比为1.5,此时对应的锅炉排放值为200 mg/m3,脱硫效率约为80%。

2.3.4 石灰石品质对SO2排放指标的影响

石灰石品质对SO2排放指标的影响十分敏感。不同品种的石灰石反应性能差异很大,具有不同的CaCO3含量、晶体结构和孔隙特性,从而影响脱硫性能。一般,应对石灰石做热重分析,测定其反应率指标,从而准确推算Ca/S 摩尔比,工程设计中选择脱硫剂品种时除考虑其化学成分外,更重要的是反应率指标。反应率指标通常指的就是石灰石的活性,此值一般由业主根据石灰石来源提供,A 工程设计明确按中等以上活性考虑。

2.3.5 石灰石入炉粒度及加入方式对SO2排放指标的影响

脱硫剂的粒径分布对脱硫率有较大影响。一次反应条件下,采用较小的脱硫剂粒度,得到的脱硫效果较好。脱硫温度可以相对稍高,燃烧更完全,脱硫率也相对提高。且减小石灰石颗粒的尺寸能增加其表面积,从而提高反应面积。但若脱硫剂的粒度过小,不能参与CFB 灰循环,会增加其以飞灰形式的逃逸量,降低脱硫剂利用率,从而引起脱硫率的下降,一般脱硫剂的平均粒径不宜小于100 μm。最佳的脱硫剂粒度与CFB 锅炉设计参数有关,既要提高一次反应率,又要利用CFB 的循环特性。CFB 锅炉石灰石粒径一般采用0 ~2 mm,平均为100 ~500 μm。石灰石的添加入炉点对脱硫效率也略有影响,一般情况下,从回料器回料腿上给料会增加扰动,充分预热,而且给料相对更均匀。A 工程的石灰石粉入炉方式采用石灰石气力输送至锅炉炉前4 点用风送入,石灰石粉的分布基本均匀。

2.3.6 分离器分离效率(临界粒径)对灰、渣份额及灰中CaO 含量的影响

分离器的效率具体体现在其对d99 和d50 粒子的分离能力上,前者影响循环灰量和灰浓度,进而影响传热效率和床温均匀性;后者则直接与飞灰含碳量和石灰石利用率息息相关,进而影响燃烧效率和脱硫效率。较高的分离效率可使更多灰粒子被分离器捕捉下料参与再次循环燃烧,减少飞灰含碳量,降低灰渣损失;减少尾部受热面积灰、磨损,降低锅炉排烟温度,有利于提高锅炉经济性、可靠性。

2.3.7 CFB 锅炉炉内脱硫效率达到80% ~90%甚至更高应具备的条件

选用高活性的石灰石,采用合适的Ca/S 摩尔比,优化入炉石灰石粒度及加入方式,确定合适的床温,配用合适的分离效率的分离器。

3 CFB 锅炉+炉后石灰石-石膏湿法烟气脱硫方案

3.1 配置模式

CFB 锅炉炉后设石灰石-石膏湿法烟气脱硫配置模式有2 种:(1)CFB 锅炉炉内脱硫+炉后石灰石-石膏湿法烟气脱硫,如京能朔州右玉发电厂工程;(2)CFB 锅炉炉内不脱硫,仅炉后石灰石-石膏湿法烟气脱硫,如神华煤炭伴生资源循环经济项目电厂工程。CFB 锅炉炉内脱硫达不到排放标准时,可考虑增加炉后脱硫。若炉内不脱硫,仅炉后一级石灰石-石膏湿法脱硫满足环保排放要求时,有利于灰渣的综合利用,有利于提高静电除尘器的除尘效率,有利于降低投资和运行费用。

3.2 脱硫方案

某330 MW 工程采用CFB 锅炉炉内脱硫+炉后石灰石-石膏湿法烟气脱硫的两级脱硫方案。炉内脱硫石灰石按混入燃煤中与燃煤一起进入炉内的方案实施。炉后石灰石-石膏湿法脱硫系统采用工程总承包(engineering procurement construction,EPC)方式建造。设计煤种及校核煤种的折算硫份分别为0.16 % /MJ、0.19 % /MJ。石灰石-石膏湿法脱硫工艺采用“一炉一塔”设计,全部烟气参加脱硫。整套装置在锅炉燃用设计煤质、BMCR 工况条件下,在验收试验期间(连续运行14 天)脱硫效率≥95%。

根据工程设计及工程运行情况,电厂进行了脱硫试验及运行摸索,最终确定CFB 锅炉炉内脱硫+炉后石灰石-石膏湿法脱硫的匹配关系。从电厂燃用煤质分析资料来看,燃煤的收到基含硫量1.6% ~2.5%,平均约2%,电厂运行时,根据煤质含硫量情况,一般控制炉后石灰石-石膏湿法脱硫前SO2浓度为1 500 ~2 000 mg/m3,对应炉内脱硫效率一般为70% ~85%(实际炉内脱硫可达90%以上),此时浆液循环泵“两运一备”,节省厂用电。若煤质含硫量增加,则3 台浆液循环泵运行,满足烟囱出口SO2排放浓度的要求。

4 CFB 锅炉两级脱硫系统分析及系统配置建议

4.1 技术性能分析

4.1.1 石灰石-石膏湿法脱硫工艺

按炉内脱硫效率80%、炉后湿法脱硫效率97.5%计(实际设计脱硫效率95%以上),该工艺综合脱硫效率可高达99.5%。此技术成熟于20世纪70年代中期,不受煤种限制,不受机组规模限制。相对于烟气CFB 法脱硫,该工艺系统复杂,占地面积大。吸收剂为CaCO3,品质要求为CaCO3含量≥90%,MgO 含量<2%,细度250 ~325 目90%过筛率,钙硫比约1.05。耗电量相对较高,耗水量较高,采用烟气余热利用装置后可适当降低水耗。SO3几乎无法脱除,因为SO3以气溶胶的形式存在,跟随性较好,将绕过喷淋层液滴直接进入烟囱,排放到大气中。反应器出口烟气温度约50 ℃,需考虑系统中的腐蚀问题。需要按“湿烟囱”设计,烟囱内部需进行防腐处理。系统产生一定量的废水,需进行废水处理。副产物以CaSO4·2H2O 为主,含量在90% 左右。可作水泥缓凝剂或石膏制品,综合利用的收益相对较好。

4.1.2 烟气CFB 法脱硫工艺

按炉内脱硫效率80%,炉后脱硫效率90%计(实际设计脱硫效率90%以上),该工艺综合脱硫效率为98%。此技术20世纪70年代研制、成熟于20世纪90年代末,不受煤种限制,基本不受机组规模限制。系统简单,占地面积小。吸收剂为CaO 或CaCO3 经CFB 锅炉炉煅烧后进入脱硫装置,品质要求为CaO≥85%,t60≤4 min(注:t60表示石灰加水后升温至60 ℃所需时间),粒径≤1 mm。炉内石灰石钙硫比约2,炉后CaO 约1.3。吸收剂可与炉内脱硫配合使用。CFB 锅炉可不设静电预除尘器,相对耗电量较低,但在锅炉低负荷运行时,由于需烟气再循环,故耗电量减少有限。耗水量约为湿法脱硫的70%。由于脱硫塔内激烈湍动的,具有巨大表面积的颗粒,有着很强的吸附作用,可有效脱除SO3。反应器出口烟气温度约72 ℃。整个系统均为干态,无需防腐措施,无需废水处理。对烟囱没有特殊要求。副产物是一种干态的混合物,包含飞灰及硝石灰反应后产生的各种钙基化合物,主要成分为CaSO4·1/2H2O、CaSO3·1/2H2O、少量未完全反应的吸收剂Ca(OH)2及杂质等。可以用来回填、筑路,制作垃圾场防渗层材料、防噪隔音墙、免烧砖、海涂围垦材料、水泥混合材等。

4.2 经济性对比

4.2.1 石灰石-石膏湿法脱硫工艺

投资费用:根据环保要求设置,湿法脱硫工艺可采用静电除尘器、电袋除尘器或布袋除尘器;相应配置气力输送系统;脱硫系统复杂,防腐要求高,投资相对较高;有废水处理系统;按湿烟囱选择烟囱内径并考虑防腐,投资较高;以2 ×300 MW 机组为例,整个工程静态总投资估算(按总承包方式),折合330元/(kW·h)(含脱硫塔前的除尘器及烟囱防腐费用)。

运行费用:电耗费用较高,水耗费用较高,脱硫剂消耗费用较低;运行费用与煤质和系统配置有关,需根据不同的工程条件核算。

检修维护费用:系统复杂,检修维护费用较高,以2 ×300 MW机组为例,年维护费用约350万元。

4.2.2 烟气CFB 法脱硫工艺

投资费用:CFB 锅炉出口无须配预电除尘器,脱硫除尘器大多采用布袋除尘器;相应配置气力输送系统,一般其费用含于脱硫系统投资费用中;脱硫系统简单,投资相对较低;无废水处理系统;烟囱不需按湿烟囱考虑,投资较低;以2 ×300 MW 机组为例,整个工程静态总投资估算(按总承包方式),折合260元/(kW·h)(含脱硫塔前的一级电除尘器)。

运行费用:电耗费用较低(额定负荷下);水耗费用较低;脱硫剂消耗费用不利用炉内脱硫剩余CaO时较高,利用炉内脱硫剩余CaO 时较低;运行费用与煤质和系统配置有关,需根据不同的工程条件核算。

检修维护费用:检修维护费用较低,以2 ×300 MW机组为例,年维护费用约120万元。

4.3 系统配置建议

(1)在CFB 锅炉炉内一级脱硫不满足环保排放要求时,建议优先考虑增加一级利用炉内脱硫剩余CaO(不装设预除尘装置)的炉后烟气CFB 法脱硫装置,其综合脱硫效率可达96% ~99%甚至更高,若有必要可装设添加石灰装置,作为备用措施。

(2)在CFB 锅炉炉内脱硫+炉后烟气CFB 法两级脱硫不满足环保SO2或烟尘排放要求时,可按CFB 锅炉炉内脱硫+炉后石灰石-石膏湿法两级脱硫设计,其综合脱硫效率可达99% ~99.5%甚至更高,脱硫装置后加装湿式静电除尘器,其烟尘排放浓度≤5 mg/m3。

(3)燃用高硫煤采用煤粉锅炉配一级脱硫装置不能满足环保排放要求时,建议进一步研究采用CFB 锅炉配两级脱硫装置的可行性、经济性,其综合脱硫效率可达96% ~99.5%甚至更高。

(4)若燃煤硫份较低又需重点考虑灰渣综合利用时,可进一步研究炉内不脱硫,仅炉后采用石灰石-石膏湿法脱硫方案的可行性、经济性。

(5)CFB 锅炉按两级脱硫设计时,宜尽量充分发挥第二级脱硫装置的能力,减少炉内脱硫的份额,以减少对锅炉的影响。

5 结 论

(1)CFB 锅炉炉内一级脱硫理论上脱硫效率可达90% ~95%以上,但现还缺少长期安全、高效运行的经验,经过各方面努力后,有可能在燃用低硫煤时实现炉内一级脱硫满足环保排放要求。若利用其炉内脱硫的优势已不能完全满足环保排放标准,则按CFB 锅炉炉内脱硫+ 炉后烟气脱硫两级脱硫系统配置。

(2)CFB 锅炉炉内脱硫+炉后石灰石-石膏湿法两级脱硫综合脱硫效率可达99%以上,燃用高硫煤也能完全满足环保排放要求。系统成熟,运行可靠。主要问题是未利用CFB 锅炉炉内脱硫的剩余CaO,需要妥善解决石灰石-石膏湿法脱硫带来的相关问题,脱硫系统较复杂,投资和运行费用较高。

(3)CFB 锅炉炉内脱硫+ 预除尘+ 炉后烟气CFB 法(添加石灰系统)两级脱硫,综合脱硫效率可达99%,燃用高硫煤时也能满足环保排放要求。优点是没有湿烟气带来的一系列问题,缺点是脱硫系统仍比较复杂,未利用CFB 锅炉炉内脱硫剩余的优质CaO 而另加石灰,增加了运行成本。

(4)CFB 锅炉炉内脱硫+炉后烟气CFB 法两级脱硫,炉后脱硫完全利用CFB 锅炉炉内脱硫剩余CaO 脱硫,两级脱硫紧密结合,理论分析其综合脱硫效率也可达到99%。突出优点是炉后烟气CFB 法脱硫完全利用CFB 锅炉炉内脱硫的剩余CaO,优化CFB 锅炉炉内设计可提高炉后烟气CFB 法脱硫的脱硫效率,优化有关参数可协调两级脱硫的功能。但目前国内还缺乏运行经验,缺乏让大家信服的数据。

(5)CFB 锅炉炉内脱硫+炉后烟气CFB 法(添加石灰系统)两级脱硫,立足于炉后烟气CFB 法脱硫充分利用炉内剩余CaO 的基础上,若有不足时,添加少量石灰,满足环保排放要求。

[1]孙献斌,黄中.大型循环流化床锅炉技术与工程应用[M].2 版.北京:中国电力出版社,2013:165-166.

[2]毛建雄.超(超)临界循环流化床直流锅炉技术的发展[J]. 电力建设,2010,31(1):1-6.

[3]陈秋,张志强,郁金星. 循环流化床烟气脱硫系统运行的技术分析[J]. 电力建设,2011,32(11):51-54.

[4]于伟锋,陈鸿伟. 基于试验和BP 神经网络的CFB 锅炉脱硫效率研究[J]. 电力科学与工程,2013,29(8):50-56.

[5]李超,杜佳,吕晶. 循环流化床锅炉脱硫工艺参数优化研究[J].东北电力技术,2010,31(1):7-10.

[6]黄中,江建忠,孙献斌,等. 循环流化床锅炉高效炉内脱硫技术研究与应用[J]. 电力技术,2010,19(6):17-20.

[7]何宏舟,邹峥,俞金树,等. 循环流化床锅炉燃烧福建无烟煤炉内脱硫的工业试验研究[J]. 中国电机工程学报,2010,30(35):7-12.

[8]李永华,王鹏,杨卧龙,等. 循环流化床电石渣脱硫模型研究[J].电力科学与工程,2010,26(12):49-52.

[9]高建强,李寒冰,王立坤. 燃用煤矸石循环流化床锅炉烟气脱硫方案的研究[J]. 电力科学与工程,2013,29(10):44-48.

[10]李忠华,柏源. 烟气循环流化床脱硫技术分析研究[J]. 广东化工,2010,37(1):95-97.

[11]詹威全.华能白山煤矸石电厂2 ×330 MWCFB 锅炉炉外配套烟气脱硫除尘一体化项目设计与应用[J]. 能源与环境,2013(3):67-69.