响应面法优化虾青素微胶囊制备工艺

胡婷婷,王 茵,吴成业,

(1.福建农林大学食品科学学院,福建 福州 350002;2.福建省水产研究所,福建 厦门 361013)

虾青素是一种油溶性色素,有抑制肿瘤发生、增强免疫力、预防心血管疾病等多方面的生理功能[1-2],在食品添加剂、水产养殖、化妆品、保健品和医药工业方面有广阔的应用前景[3]。它是一种非常强的抗氧化剂,其结构中含有一个长的共轭不饱和双键,很容易受光、热、氧等的作用而破坏[4-5]。因此,天然虾青素水溶性差且易被氧化,限制了其应用。采用微胶囊技术进行包埋处理,可将芯材与周围环境隔开,有效地保护天然虾青素的分子结构,提高其稳定性[6]。

喷雾干燥法是微胶囊技术中最为广泛应用的方法,其工艺简单、成本低,且物料操作温度较低,适合热敏性物质的微胶囊化生产[7]。喷雾干燥微胶囊技术的主要影响因素有:壁材的选择与芯壁比、乳化工艺、进风温度和雾化器进料速率等[8]。作为包埋材料的壁材是影响微胶囊特性的重要因素,应具有高度溶解性、溶液黏度较低、优良的乳化性、成膜性和易干燥等特性[9]。环糊精在食品中广泛应用于:防挥发、抗氧化、防光照和热分解、保护色素等[10],其中,羟丙基-β-环糊精(hydroxypropyl-β-cyclodextrin,HP-β-CD)是β-环糊精的醚化衍生物,水溶性大大提高,并且具有更高的安全性,使其可以与很多亲油性分子形成主客体复合物,近年来在食品、化工、制药有广泛地研究和应用[11]。路亚鹏等[12]采用研磨法制备虾青素-HP-β-CD包合物,发现包合后虾青素的稳定性有显著提高。袁超[13]采用溶液法制备虾青素-HP-β-CD复合物,可将虾青素的热分解温度至少提高40 ℃,且在常温环境中保持稳定。目前,涉及β-环糊精微胶囊的制备方法主要是水溶液沉淀析出法和冷冻干燥法等[14],很少有采用喷雾干燥法制备β-环糊精/虾青素微胶囊的研究技术报道。

本研究以分离提纯后的虾青素为芯材,HP-β-CD为主要壁材,麦芽糊精为填充剂,并加入一定比例的蔗糖酯作为乳化剂,探讨了采用喷雾干燥法制备虾青素微胶囊的生产工艺,并通过响应面法优化虾青素微胶囊化技术条件,制备出包埋率高、稳定性好的虾青素微胶囊化产品。

1 材料与方法

1.1 原料与试剂

虾青素 从南美白对虾的虾壳中用乙醇提取得到,经大孔树脂纯化后冷冻干燥备用。

虾青素标品 德国Dr.Ehrenstorfer公司;HP-β-CD山东智源生物科技有限公司;麦芽糊精(DE 16-20)山东西王生化科技有限公司;辛烯基琥珀酸淀粉酯(HICAP100) 广州华汇生物实业有限公司;阿拉伯胶、明胶、HLB 9蔗糖酯 河南金润食品添加剂有限公司;正己烷、石油醚、丙酮等试剂均为市售分析纯。

1.2 仪器与设备

SY6000小型高速喷雾干燥仪 上海世远生物设备工程有限公司;高速胶体磨 深圳市雷通实业有限公司;NDJ8S旋转式黏度测定仪 上海平轩科学仪器有限公司;IKA磁力搅拌器 上海夏夷实业有限公司;BS124S电子分析天平、水分测定仪 赛多利斯科学仪器有限公司;DKB-501A超级恒温水槽 上海精宏实验设备有限公司;756P紫外-可见分光光度计 上海光谱仪器有限公司;5804R离心机 德国Eppendorf公司。

1.3 方法

1.3.1 虾青素微胶囊的制备工艺

壁材、水和乳化剂、芯材→均质乳化→乳液喷雾干燥→微胶囊产品

避光,将虾青素溶于食用酒精中,加入一定量的乳化剂(蔗糖酯)制成芯材溶液,加入事先溶解好的HP-β-CD等壁材溶液,磁力搅拌均匀,得到的混合液经胶体磨均质乳化,在一定条件下进行喷雾干燥,制成虾青素微胶囊。

1.3.2 虾青素标准曲线的绘制

用丙酮-石油醚(体积比为1∶1)溶液溶解虾青素,通过紫外-可见光分光光度计在400~600 nm波长范围内扫描,吸收图谱显示在477 nm波长处有明显的吸收峰。配制不同质量浓度虾青素标品溶液,分别为0.5、1.0、2.0、3.5、5.0、7.5、10.0 μg/mL。得到回归方程y=0.300 6x-0.052 1(y为吸光度,x为虾青素质量浓度),R2=0.991 2。

1.3.3 微胶囊化的效果评定

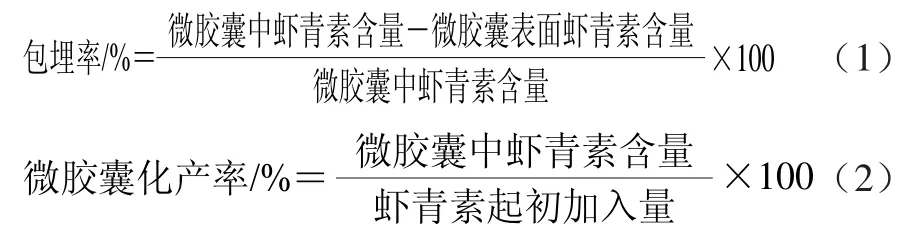

微胶囊化效率和微胶囊化产率是评定微胶囊产品质量非常重要的两个指标。微胶囊化效率,又称包埋率,反映的是虾青素的被包埋程度;微胶囊化产率,反映的是虾青素微胶囊制备过程中虾青素的保留率[15]。

微胶囊中虾青素质量浓度的测定[16]:准确称取0.5 g样品加水20 mL形成均一体系,准确移取5 mL至100 mL离心管内,加入混合溶剂丙酮-石油醚溶液(体积比为1∶1)反复提取至下层无色,有机相合并放于锥形瓶内,将锥形瓶置水浴上蒸干,复溶于丙酮-石油醚(体积比为1∶1)溶液,定容至10 mL,于477 nm波长处比色测定,对照标准曲线计算虾青素质量浓度。

微胶囊表面虾青素质量浓度的测定[16]:准确称取0.5 g样品于100 mL离心管中,加入20 mL正己烷,剧烈振荡1 min,7 000 r/min,25 ℃,离心10 min,取上清液放于锥形瓶内,将锥形瓶置水浴上蒸干,复溶于丙酮-石油醚溶液(体积比为1∶1),定容至10 mL,于477 nm波长处进行比色测定,对照标准曲线计算虾青素质量浓度。

1.3.4 乳化液稳定性的测定

量取100 mL已均质完全的乳状液置于100 mL具塞试管中,40 ℃水浴中放置24 h,记录游离水层体积V/mL[17]。

1.3.5 乳化液黏度的测定

在25 ℃的条件下使用旋转式黏度计对乳状液进行黏度测定,待数据稳定后记录黏度值[17]。

1.4 胶囊制备工艺优化

1.4.1 壁材的选择

确定壁材总量为80 g,选取HP-β-CD、辛烯基琥珀酸淀粉酯(HI-CAP100)、麦芽糊精、明胶、阿拉伯胶5 种壁材,HI-CAP100与HP-β-CD、HI-CAP100与麦芽糊精、HP-β-CD与麦芽糊精、HP-β-CD与明胶、HP-β-CD与阿拉伯胶均按质量比3∶1的比例进行复配,其中虾青素添加质量分数2%、蔗糖酯质量分数2.5%(均以壁材总量计),加入蒸馏水使壁材质量浓度为0.20 g/mL,喷雾时调节进风温度180 ℃、进样量6 mL/min,以乳液稳定性、黏度、微胶囊包埋率等为指标评价复配效果,综合确定最佳微胶囊壁材。

1.4.2 单因素试验

以1.3.1节中获得的虾青素微胶囊最佳壁材为原料,选取壁材比例(HP-β-CD与麦芽糊精质量比分别为1∶1、2∶1、3∶1、4∶1),壁材质量浓度(0.15、0.20、0.25、0.30g/mL),蔗糖酯添加质量分数(1%、1.5%、2%、2.5%、3%),虾青素添加质量分数(2%、3%、4%、5%、6%),喷雾进风温度(150、160、170、180、190 ℃)作为试验因素,综合分析各个因素对乳液稳定性、黏度和微胶囊产率、包埋率、产品含水量等的影响。

1.4.3 响应面法优化虾青素微胶囊工艺试验

为确定虾青素微胶囊的最佳工艺条件,在单因素试验的基础上,采用Box-Behnken设计,选取壁材比例(HP-β-CD∶麦芽糊精)(A)、壁材质量浓度(B)、蔗糖酯添加质量分数(C)3 个对响应值(包埋率)有显著性影响的因子作为试验因素,以包埋率(Y)作为输出指标。将单因素选出来的最佳值定位0水平,因素水平编码表如表1所示。

1.4.4 数据分析

单因素试验数据应用SPSS 17.0数据处理软件进行分析。响应面试验的数据通过Design-Expert 8.0.6分析软件进行回归分析。

2 结果与分析

2.1 不同壁材复配制备虾青素微胶囊的包埋效果比较

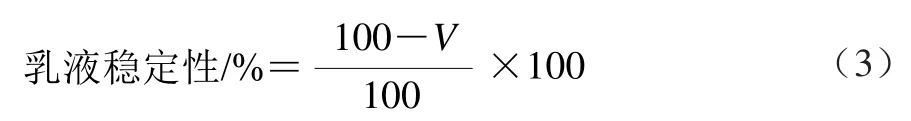

壁材的组成决定了微胶囊产品的一些重要性能,如溶解性、流动性、缓释性等[18]。合适的壁材是微胶囊化处理的关键,常用的壁材主要有碳水化合物类(变性淀粉、环糊精、麦芽糊精等)、亲水胶体类(阿拉伯胶、黄原胶等)、蛋白质类(明胶、大豆分离蛋白等)[19]。在实际应用中,单一的壁材无法达到理想的包埋效果,因此,一般选择2 种及以上的壁材复配[20]。本实验选择这3 类中具有代表性的物质进行复配,包埋效果如表2所示。数据显示,不同壁材的复配对微胶囊包埋率造成直接影响,选用HP-β-CD与麦芽糊精壁材复配制备得到的微胶囊包埋率最高,HI-CAP100与HP-β-CD壁材复配制备的微胶囊包埋率次之,HP-β-CD与明胶、HP-β-CD与阿拉伯胶复配的效果差。这是因为HP-β-CD与麦芽糊精复配的乳液稳定性最高(100%)且黏度最低(6.3 mPa·s),微胶囊品质优劣的关键就是喷雾前能否形成稳定的乳化体系[21],稳定性好保证了芯材均匀的分散在壁材中,使得微胶囊包埋率高;黏度低说明其具有良好的流动性,这样才有利于喷雾干燥的顺利进行。HP-β-CD与明胶协调性不好,乳状液的稳定性仅为33%,且黏度过高,导致微胶囊包埋率低。HP-β-CD易溶于水且在高浓度时具有较低的黏度,符合微胶囊壁材“高浓低黏”的性质。综上所述,选择HP-β-CD和麦芽糊精复配作为制备虾青素微胶囊的壁材。

表2 几种壁材复配的包埋效果比较Table 2 Comparison of microencapsulation efficiency with different proportions of HP-β-CD to maltodextrin

2.2 虾青素微胶囊化工艺的单因素试验

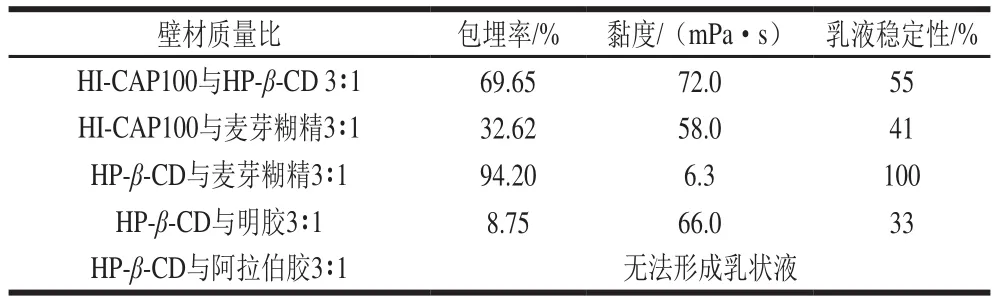

2.2.1 壁材成分配比对微胶囊包埋效果的影响

表3 壁材成分配比对虾青素微胶囊包埋效果的影响Table 3 Effect of proportion of HP-β-CD to maltodextrin on microencapsulation efficiency

从表3可以看出,HP-β-CD与麦芽糊精以一定的比例混合,其乳液稳定性都达到100%。乳液黏度随HP-β-CD比例的增加先减小,在3∶1时达到最小值6.3 mPa·s后略有增加。不同HP-β-CD与麦芽糊精的配比,对微胶囊包埋率影响显著,包埋率随着HP-β-CD比例的增大呈先上升后下降的趋势,当HP-β-CD与麦芽糊精比例在3∶1时,包埋率达到最大值94.12%,这是由于环糊精具有包合作用,当增大到4∶1时,包埋率降低了9.07%,这可能跟乳液黏度增加有一定的关系。综上所述,HP-β-CD与麦芽糊精壁材比例在3∶1时乳液黏度最低且包埋率最高,因此选择壁材比例3∶1左右为宜。

2.2.2 壁材质量浓度对微胶囊包埋效果的影响

表4数据显示,不同壁材质量浓度下获得的乳液稳定性均达到100%,乳液黏度随壁材质量浓度的增加呈上升趋势,不同的壁材质量浓度,对微胶囊包埋率影响显著,在一定范围内包埋率随壁材质量浓度的增加先上升后下降,当壁材质量浓度为0.20 g/mL时,包埋率最高,达94.76%。由于壁材质量浓度适当增加,乳状液黏度相应增加,一方面减少液滴在干燥过程中内部的漩涡流动,表面固化速度加快[15];另一方面,有利于虾青素与壁材的接触,在喷雾过程时液滴中壁材更容易成膜,且相对减少芯材向囊壁表面的扩散迁移,有利于包埋率的提高。但当壁材质量浓度过大时,乳液黏度大,喷雾过程中水分蒸发速度受到影响,液滴表面脱水太慢,粒子易于黏附聚结,喷雾时易于出现黏壁现象,影响微胶囊化产率。综上所述,当壁材质量浓度在0.20 g/mL 时,包埋率高且乳液黏度较低,适合喷雾,因此选择壁材质量浓度在0.20 g/mL左右。

表4 壁材质量浓度对虾青素微胶囊包埋效果的影响Table 4 Effect of wall material concentration on microencapsulation efficiency

2.2.3 蔗糖酯添加质量分数对微胶囊包埋效果的影响

表5 蔗糖酯添加质量分数对虾青素微胶囊包埋效果的影响Table 5 Effect of sucrose ester concentration on microencapsulation efficiency

由表5可以看出,不同蔗糖酯添加质量分数制得的乳液稳定性好均达到100%,乳液黏度随着蔗糖酯添加质量分数的增加呈上升趋势。蔗糖酯添加质量分数对微胶囊包埋率影响显著,包埋率随蔗糖酯添加质量分数的增加先上升后下降,当蔗糖酯添加质量分数为2.0%时,包埋率最大,达98.61%。这可能是因为作为乳化剂的蔗糖酯含量小于2.0%时,在油-水界面吸附较少,界面膜强度较差,在喷雾过程中,高温致使水分快速蒸发,易引起乳状液性质的改变,而随着蔗糖酯添加质量分数的增加,提高了乳状液在喷雾过程中的稳定性,包埋率随之相应的增加。但当蔗糖酯添加质量分数达3%时,体系黏度较高,不利于喷雾干燥过程中的闪蒸脱水,囊壁不能快速形成,从而导致包埋率有所下降。综上所述,当蔗糖酯添加质量分数在2.0%时,包埋率高、乳液黏度低且乳液稳定性好,适合喷雾,故选择蔗糖酯添加质量分数为2.0%左右为宜。

2.2.4 虾青素添加质量分数对微胶囊包埋效果的影响

由表6可看出,虾青素添加质量分数对乳液稳定性无显著影响,都达到100%,而微胶囊产率和包埋率随着虾青素添加质量分数的增加均呈先上升后下降的趋势,均在添加质量分数为4%时达到最大值,分别为98.64%、62.32%。微胶囊产品在保证较高包埋率的情况下都期望得到较高的含油量,当虾青素添加质量分数为2%、3%、4%时,对微胶囊包埋率影响无显著性差异,而继续增加虾青素添加质量分数包埋率则有显著的下降,这会造成虾青素的浪费,故选择虾青素的添加质量分数为4%为最佳工艺参数。

表6 虾青素添加质量分数对虾青素微胶囊包埋效果的影响Table 6 Effect of astaxanthin concentration on microencapsulation efficiency

2.2.5 喷雾进风温度对微胶囊包埋效果的影响

表7 喷雾进风温度对虾青素微胶囊包埋效果的影响Table 7 Effect of spray air inlet temperature on microencapsulation efficiency

由表7可以看出,随着喷雾进风温度的升高,微胶囊产品的水分含量随之降低,包埋率和产率均呈先上升后下降的趋势。当进风温度为170 ℃时,微胶囊的包埋率和产率均达到最大值97.28%、71.13%。这是因为进风温度较低时,微胶囊中水分蒸发不完全,水分含量高,随着喷雾进风温度的增加,虾青素的稳定性随之减弱,且水分蒸发过度,囊壁容易出现裂纹[22],使芯材与外界接触的机会增加,导致微胶囊产率降低,稳定性不佳。综合考虑微胶囊的含水率、产率及包埋率,选择喷雾温度在170 ℃适合。

2.3 响应面设计试验结果与分析

2.3.1 试验结果与方差分析

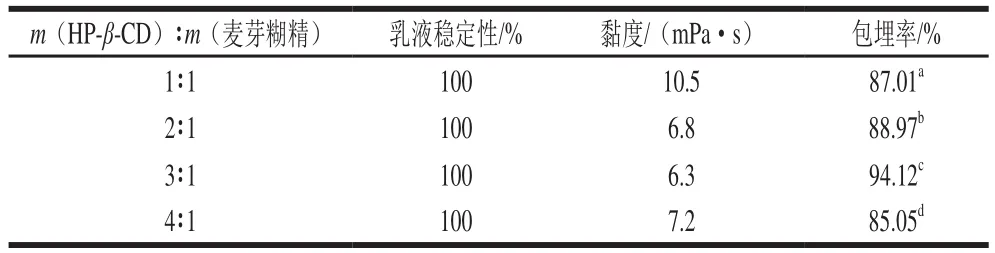

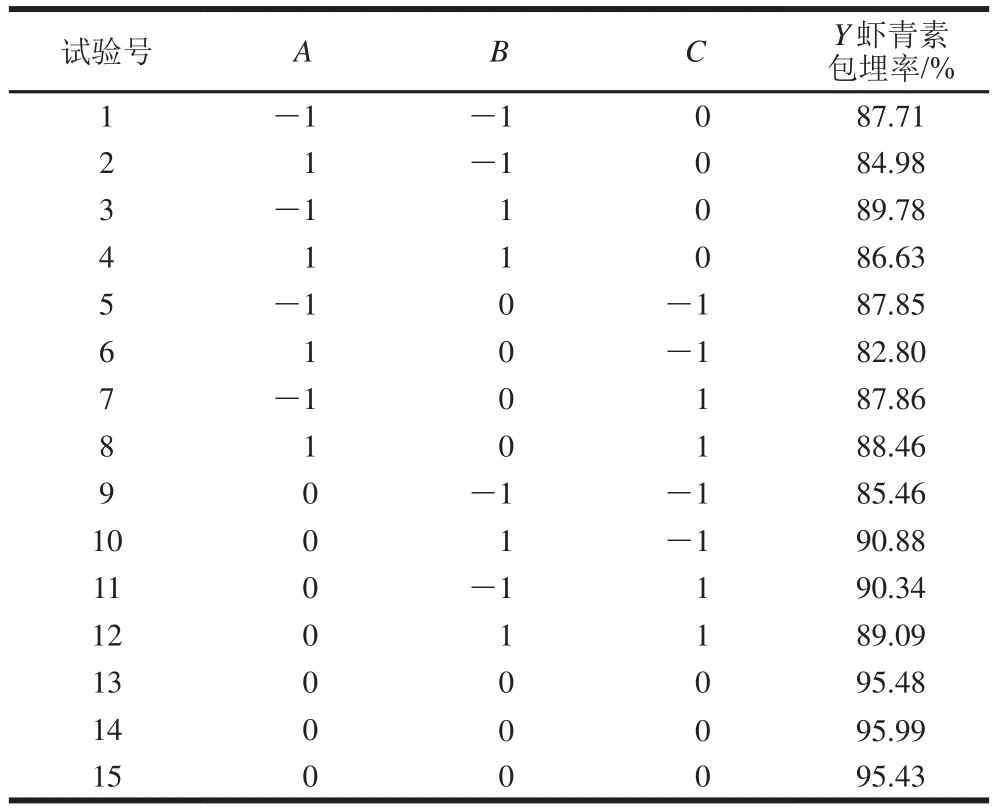

采用Box-Behnken设计响应面法优化喷雾干燥制备虾青素微胶囊的工艺条件,在喷雾进风温度170 ℃、进样量6 mL/min的条件下,以虾青素包埋率为响应值,对壁材比例、壁材质量浓度及蔗糖酯添加质量分数这3 个影响因子进行优化,试验设计及结果如表8所示。

通过回归分析,得到各个因素与虾青素微胶囊包埋率之间的多元二次回归编码模型方程:Y=95.63-1.31A+0.97B+1.10C-0.07AB-1.41AC-1.67BC-5.26A2-3.06B2-3.63C2。从编码方程一次项回归系数绝对值的大小可以得到各影响因子对响应值的影响程度依次为:壁材比例(A)>蔗糖酯添加质量分数(C)>壁材质量浓度(B)。

表8 响应面设计方案与试验结果Table 8 The response surface designs with experimental results

根据试验结果建立得到虾青素微胶囊的包埋率Y与A、B、C的二次回归实际模型方程为:Y=-73.57+24.85A+6.46B+65.16C-0.013AB+2.83AC-0.67BC-5.26A2-0.122B2-14.53C2。为检验方程的有效性,进一步对其进行方差分析及模型分析,结果见表9。

表9 回归模型的方差分析表Table 9 ANOVA for the regression model

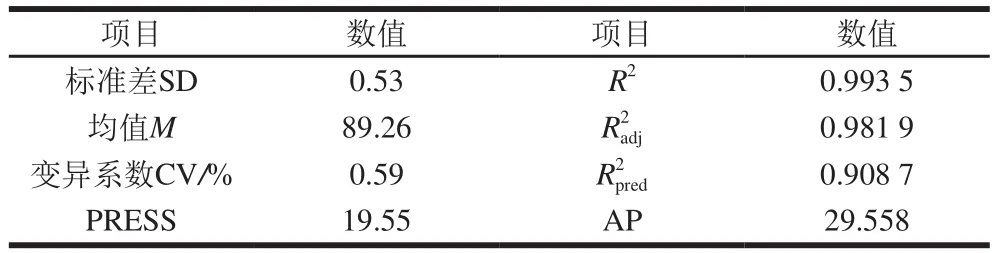

表10 模型数据分析Table 10 Statistical parameters of the regression model

在本实验中,模型显著性检验P<0.01,表明该模型具有统计学意义。其中一次项A、B、C与二次项A2、B2、C2及交互项AC、BC对虾青素微胶囊包埋率的影响极其显著(P<0.01);经失拟项检验,P值为0.200 4>0.05,表明失拟项不显著,回归方程与实验拟合程度好;校正系数为0.981 9>0.80,变异系数(CV)为0.59%,说明该模型只有1.81%的变异不能由该模型解释。可见模型拟合程度好,可用来对虾青素微胶囊工艺过程进行初步分析和预测。

2.3.2 各因素间对虾青素微胶囊包埋率交互作用的响应面分析

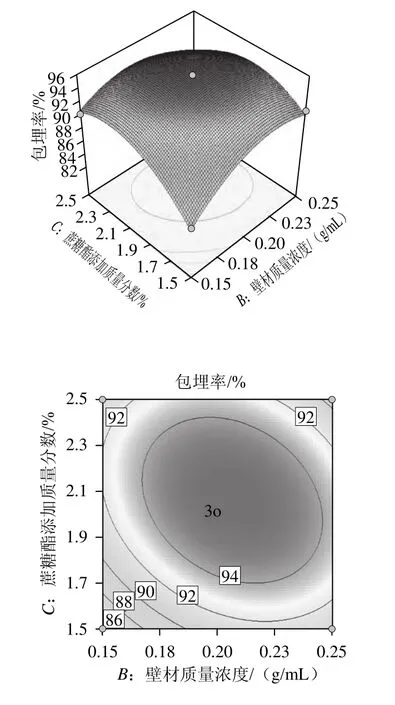

根据回归方程,对壁材比例、壁材质量浓度、进风温度3 个因子的交互作用进行分析,分别得到各因素交互作用关系的响应面图和等高线图。

图1 Y=f(A,B)的响应面图与等高线图Fig.1 Response surface and contour plots of Y =f (A, B)

由图1可以看出,当壁材比例一定时,随着壁材质量浓度的增大,包埋率增大,随后逐渐减小。当壁材质量浓度一定时,随着壁材比例的增大,包埋率迅速增大,达到最大值后又迅速减小。等高线图接近圆形,说明壁材比例和壁材质量浓度的交互作用不显著。

由图2可以看出,当壁材比例一定时,随着蔗糖酯添加质量分数的增大,包埋率迅速增大,随后逐渐减小。当蔗糖酯添加质量分数一定时,随着壁材比例的增大,包埋率迅速增大,达到最大值后又迅速减小。等高线图呈椭圆形,说明壁材比例和乳液质量分数的交互作用显著。

图2 Y=f(A,C)的响应面图与等高线图Fig.2 Response surface and contour plots of Y =f (A, C)

图3 Y=f(B,C)的响应面图与等高线图Fig.3 Response surface and contour plots of Y =f (B, C)

由图3可以看出,当壁材比例一定时,壁材质量浓度和蔗糖酯添加质量分数对包埋率的影响有着相同的变化趋势,包埋率均呈现先上升后下降的趋势。当两者的编码值均处于中间水平时,包埋率可以取得最大值。等高线图呈椭圆形,说明壁材质量浓度和蔗糖酯添加质量分数的交互作用显著。

2.3.3 验证实验

通过数学模型对虾青素微胶囊的响应面分析,得到最优工艺参数,即m(HP-β-CD)∶m(麦芽糊精)=2.89∶1,壁材质量浓度为0.206 6 g/mL,蔗糖酯添加质量分数为2.05%时,微胶囊包埋率为95.82%。考虑到实际操作的问题,将最佳工艺参数修改为m(HP-β-CD)∶m(麦芽糊精)=2.9∶1,壁材质量浓度为0.21 g/mL,蔗糖酯添加质量分数为2%时,按照此条件,对预测值进行3次重复性验证实验,得到平均包埋率为95.31%,预测值与实际值接近,响应面得到的最佳工艺参数可靠。且在最佳工艺条件下,制备的虾青素微胶囊溶解度94.82%;在25 ℃有氧避光条件下,晶体虾青素的降解明显快于微胶囊虾青素,28 d后其保留率分别为25%和82%。这说明虾青素微胶囊化可有效防止虾青素的降解作用,从而扩大其应用范围。

3 结 论

通过单因素试验初步分析虾青素喷雾干燥微胶囊工艺技术的条件影响,在此基础上,采用Box-Behnken试验,以虾青素微胶囊包埋率为响应值,以壁材比例、壁材质量浓度、蔗糖酯添加质量分数3 个因素为响应因子建立二次回归实际方程模型。经检验该方程拟合较好,可真实地反应虾青素微胶囊包埋率变化的动态过程,同时可预测其理论值。

依据二次回归模型,确定了虾青素微胶囊化的最佳工艺条件:m(HP-β-CD)∶m(麦芽糊精)=2.9∶1,壁材质量浓度0.21 g/mL,蔗糖酯添加质量分数2%,虾青素添加质量分数4%,喷雾进风温度170 ℃,在该条件下虾青素微胶囊包埋率为95.31%。

[1]GHLISSI Z, HAKIM A, SILA A, et al.Evaluation of efficacy of natural astaxanthin and vitamin E in prevention of colistin-induced nephrotoxicity in the rat model[J].Environmental Toxicology and Pharmacology, 2014, 37(3): 960-966.

[2]JYONOUCHI H, SUN S, LIJIMA K, et al.Antitumor activity of astaxanthin and its mode of action[J].Nutrition and Cancer, 2000,36(1): 59-65.

[3]屈毅, 倪晋仁, 黄文.超临界CO2流体提取虾青素的工艺研究[J].食品与发酵工业, 2004, 30(12): 80-82.

[4]耿华田.虾青素简介[J].化学教育, 2007, 28(3): 5-7.

[5]PU J, BANKSTON J D, SATHIVEL S.Developing microencapsulated flaxseed oil containing shrimp (Litopenaeus setiferus) astaxanthin using a pilot scale spray dryer[J].Biosystems Engineering, 2011,108(2): 121-132.

[6]HIGUERA-CIAPAR I, FELIX-VALENZUELA L, GOYCOOLEA F M, et al.Microencapsulation of astaxanthin in a chitosan matrix[J].Carbohydrate Polymers, 2004, 56(1): 41-45.

[7]陈小威, 孙尚德, 周文雅.微胶囊技术及其在功能性食品中应用的研究进展[J].农产品加工, 2012(11): 139-142.

[8]许时婴, 张晓鸣, 夏书芹, 等.微胶囊技术原理与应用[M].北京: 化学工业出版社, 2006: 149-150.

[9]陈艳, 郑联合, 潘善甫.α-亚麻酸微胶囊化技术研究[J].保鲜与加工,2012, 12(4): 17-20.

[10]袁超, 金征宇.羟丙基环糊精性质、应用及前景展望[J].粮食与油脂, 2009(1): 4-6.

[11]MIAO F, LU D, LI Y, et al.Characterization of astaxanthin esters in haematococcus pluvialis by liquid chromatography-atmospheric pressure chemical ionization mass spectrometry[J].Analytical Biochemistry, 2006, 352(2): 176-181.

[12]路亚鹏, 赵育.虾青素-羟丙基-β-环糊精包合物[J].江苏大学学报:医学版, 2008, 18(6): 477-479.

[13]袁超.羟丙基-β-环糊精的制备、性质及应用研究[D].无锡: 江南大学, 2008: 94.

[14]曾张福, 方岩雄, 纪红兵.喷雾干燥法制备β-环糊精/香兰素微胶囊[J].精细化工, 2012, 29(7): 678-682.

[15]孙新虎.番茄红素微胶囊包埋的研究[D].无锡: 江南大学, 2004: 12-13.

[16]朱选, 阳会军, 黄慧敏, 等.β-胡萝卜素微胶囊化工艺参数的研究[J].食品与机械, 2000(5): 11-13.

[17]林彩平.鱿鱼肝油的提取及其微胶囊化技术的研究[D].福州: 福建农林大学, 2012: 47-48.

[18]孙传庆, 胡小明, 朱金玲, 等.番茄红素的微胶囊化研究和稳定性实验[J].食品科技, 2007, 32(2): 166-169.

[19]黄文哲.以纯胶为主要壁材微胶囊化虾青素的研究[D].无锡: 江南大学, 2009: 3.

[20]韩璐璐, 毕良武, 赵振东.微胶囊的制备方法研究进展[J].生物质化学工程, 2011, 45(3): 41-46.

[21]李军, 胡小松.喷雾干燥工艺参数对β-胡萝卜素微胶囊化的影响[J].中国食品添加剂, 2002(5): 31-35.

[22]刘云海, 曹小红, 乐长高, 等.天然食用色素花青素的微胶囊化[J].食品工业科技, 2004, 25(12): 109-110.