土压平衡盾构在复合地层中带压进仓施工技术

李志军 高 波 王光伟

(中铁隧道集团二处有限公司 河北燕郊065201)

在现代城市建设中,地下空间的开发利用已成为重要的组成部分[1],随着我国地铁线路规划、建设项目的不断增加,国内各大城市均开始大力发展地铁工程,以便缓解地面交通拥堵现状。盾构法因具有机械化程度高、施工速度快,对地面影响小等特点逐渐成为修建地下隧道的第一大工法。然而,由盾构工法的特点可知,盾构隧道开挖不可避免地会对周围地层产生扰动,从而引起地层变形,严重时可能会危及地下管线及周围建(构)筑物的安全[2-8]。在采用盾构法施工时不可避免地还会出现诸如推力大、掘进速度慢、渣土温度高、齿轮油油温高、盾构机及螺旋输送机扭矩过大[9]、难以实现开挖面土压力的动态平衡[10]等现象。为此,需要通过带压进仓处理掘进面存在的问题,这将给进仓工作人员带来一定的技术风险,甚至威胁到其生命安全。因此,总结这样的工程经验,以供类似工程借鉴就显得非常必要。

1 工程概况

1.1 工程范围及地理位置

南京地铁五塘广场站—小市站区间隧道位于中央北路下方,当盾构掘进至第413环~418环(对应刀盘里程YK13+474.9~+481.7)时,盾构机出现推力大、掘进速度慢、渣土温度高、齿轮油油温高、刀盘扭矩大等现象。其中,在第413环盾构掘进时,其掘进参数与白班施工的第411环~412环掘进参数相比出现明显变化。最终在掘进至418环,里程YK13+481.7的位置停止掘进。

1.2 停机处地质情况

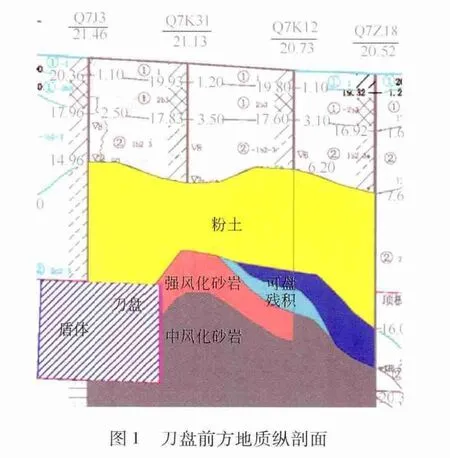

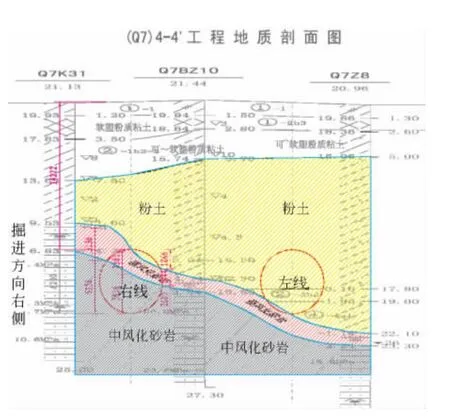

盾构停机时刀盘位置处于复合地层中,具体情况见图1~2。

隧道纵向:刀盘里程处主要为强、中风化砂岩,岩面沿隧道掘进方向逐渐爬升,坡比约为1∶0.32。

隧道横向:盾构隧道推进方向右侧中风化砂岩岩面高5.13 m;左侧中风化砂岩岩面高2.89 m、强风化砂岩厚1.64 m、粉土厚1.86 m;中风化砂岩岩面横向坡比为1∶0.36。

图2 刀盘位置地质横剖面

2013年8月12日,对渣土取样进行了筛分试验,含水率22%、大于10 mm石子颗粒3.9%、大于5 mm石子颗粒3.7%、大于2.5 mm石子颗粒2.2%,大于2.5 mm石子颗粒90.2%。

1.3 原因分析

通过对地质情况以及掘进参数进行分析,主要原因是由于渣土改良不佳造成。可能出现的情况有刀盘结泥饼、土仓内结泥饼、刀具偏磨或个别刀具损坏几种。为解决目前的问题,必须实施带压进仓,并结合开仓后的具体情况采取相应措施。

2 带压进仓工作原理、工艺流程

2.1 基本原理

对盾构机土仓、盾壳处注入高浓度膨润土泥浆,泥浆渗入地层后形成泥膜以封堵地层;在保证刀盘前方周围地层和土仓满足气密性要求的条件下,通过在土仓建立合理的气压来平衡刀盘前方的水、土压力,达到稳定掌子面和防止地下水渗入的目的,为在土仓内进行检查、更换刀盘刀具和处理刀盘泥饼创造工作条件。

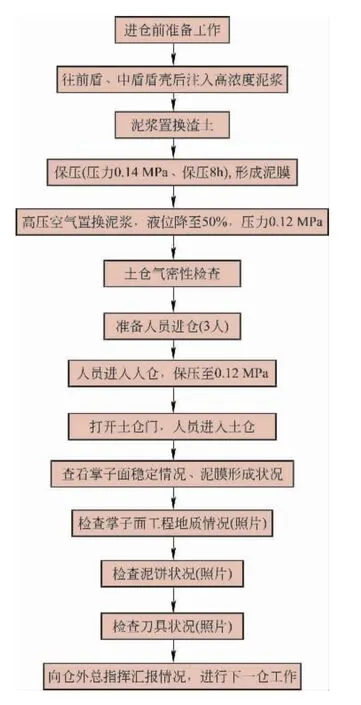

2.2 施工工艺流程

施工工艺流程见图3。

3 带压进仓准备工作

3.1 注浆封堵

带压进仓前主要应对以下几个部位进行注浆封堵:

图3 带压作业工艺流程

1)利用盾构中体、前体上四周的注入口,对盾构主机周围进行注浆封堵,以防止压缩空气从盾壳与地层之间泄露。

2)利用盾构机上的膨润土注入系统对掌子面进行封堵。

3.2 渣土置换

利用盾构机土仓隔板顶部预留的闸阀、膨润土注入系统,往土仓内泵入泥浆,在确保上部土压不小于0.12 MPa的条件下,通过螺旋输送机排土直至将土仓内的渣土排空。

当土仓内渣土已全部置换完成,关闭螺机仓门与螺机出渣口的上、下插板,停止排渣,继续向土仓内注入泥浆,让泥浆充分渗透到地层,形成泥膜。注浆过程中上部土压范围为0.13~0.14 MPa。

为防止刀盘面板前的掌子面无泥浆渗透,在排渣过程中可按每间隔1 h缓慢转动一次刀盘;在渣土置换前,需确保准备的膨润土泥浆量至少为土仓容量的70%。

3.3 泥浆置换

启动德国samson公司土仓自动保压系统,用气体置换泥浆。缓慢打开进气阀,使土仓内的压力上升,当气压开始上升时,启动螺旋输送机排出土仓内泥浆(排出量为1/2土仓容量)。为保证土仓内压力的稳定,一定要将螺旋输送机的仓门开启度放小,缓慢置换。

在泥浆置换过程中盾构机上部土压范围为0.12~0.14 MPa。

3.4 土仓气密性试验

当土仓内的膨润土泥浆排除至1/2土仓容量后,即可进行土仓气密性试验。启动samson自动保压系统,在系统上设置上部土仓气压为0.12 MPa,根据系统记录的补气量大小(补气量小于30%为合格)及地表沉降监测情况,确定土仓气密性是否满足要求。

3.5 进仓压力确定

3.5.1 理论计算

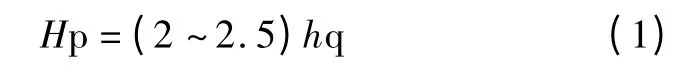

3.5.1.1 浅埋、深埋的划分

式中:Hp为深、浅埋隧道分界的深度,m;hq为施工坍方平均高度,hq=0.45×26-Sω,m;S为围岩类别,如Ⅱ类围岩,则S=2;ω为宽度影响系数,且ω=1+i(B-5);B为隧道净宽度,m;i为以B=5 m为基准,B每增减1 m时的围岩压力增减率。

当B<5 m时,取i=0.2;当B>5 m时,取i=0.1。

则Hp=(2~2.5)×(0.45×26-2)×(1+0.1×(6.46-5))=16.5~20.6 m

当隧道埋深为14.2 m时,即属于浅埋隧道。

3.5.1.2 浅埋隧道的土压计算

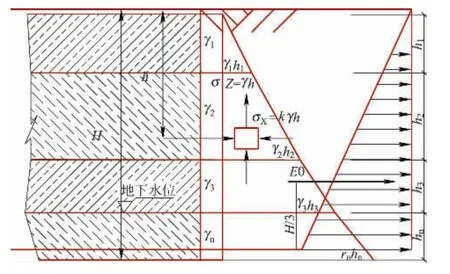

1)静止土压(见图4)。

式中:k0为侧向土压力系数,k0=υ/1-υ;υ为岩体的泊松比。

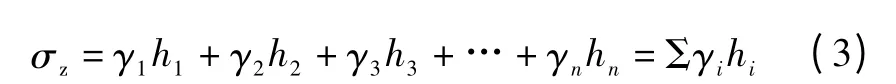

式中:γi为第i层土的天然容重(地下水位以下一般采用浮容重),kN/m3;hi为第i层土的厚度,m;n为从地面到深度z处的土层数。

通过上述公式计算出

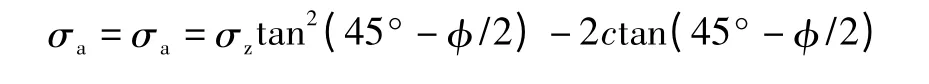

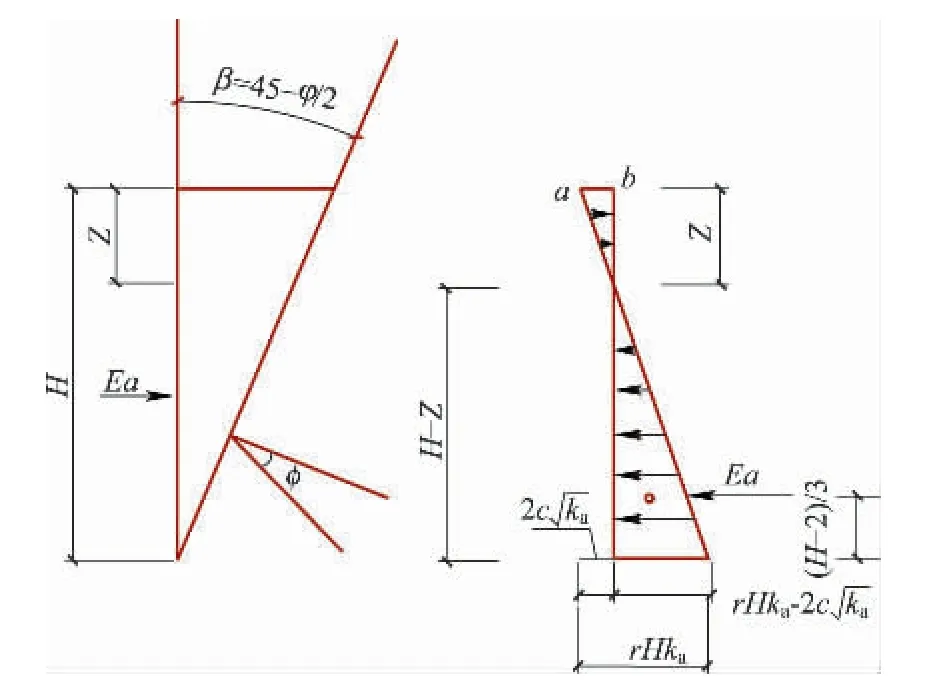

2)主动土压力(见图5)。

图4 土体自重应力分布

式中:σz为深度为z处的地层自重应力+地面荷载,c为土的黏着力,z为地层深度,φ为地层内部摩擦角。

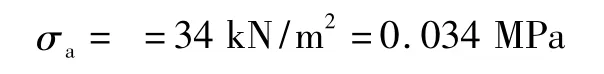

通过上述公式计算出:

图5 主动土压力计算

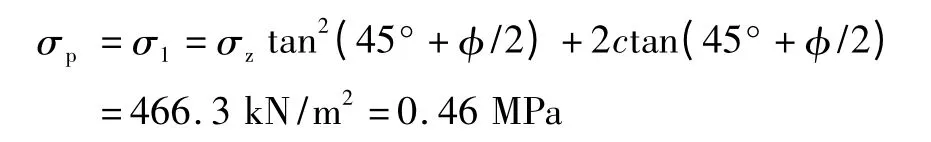

3)被动土压力计算(见图6)。

4)地下水压力

式中:q为根据土的渗透系数确定的一个经验数值,砂土中q=0.8~1.0,黏性土中q=0.3~0.5;γ为水的容重,kN/m3;h为地下水位距离刀盘顶部的高度,m。σw=0.4×10×(14.2-3.6)=42.4 kN/m1=0.042 MPa

5)地面动荷载,按挂-120 t考虑。

计算模型:挂-120 t作用在刀盘上方,挂-120 t按12个车轮,车轮接触面积长按1.2 m、宽按1.0 m计算,扩散角按35°、埋深按14.2 m计算,即刀盘处地面动荷载产生的垂直土压力为:120×10/((2×14.2×tan35o+1)(214.2tan35o+1.2))=2.72kN/m1;侧向土压力系数k0=0.75;地面动荷载产生的侧压力=2.72×0.75=2.04 KN/m1=0.002 MPa

图6 被动土压力计算

6)预备土压。按照施工经验,在对沉降要求比较严格的地段计算土压力时,通常在理论计算的基础之上再考虑10~20 kg/m1(0.01~0.02 MPa)的压力作为预备压力。

7)上部土压计算。在盾构掘进时,计算采用“静止土压+水压+地面动荷载+预备土压”,即0.125+0.042+0.002+0.02=0.189 MPa

带压进仓时,最小保压值应为“主动土压+水压+地面动荷载+预备土压”,即=0.034+0.042+0.002+0.02=0.098 MPa

3.5.2 现场试验确定压力

根据上述计算结果,带压进仓时土仓内保压值应在0.098~0.189 MPa的范围内,具体数值应根据保压试验过程中地面监测情况确定。

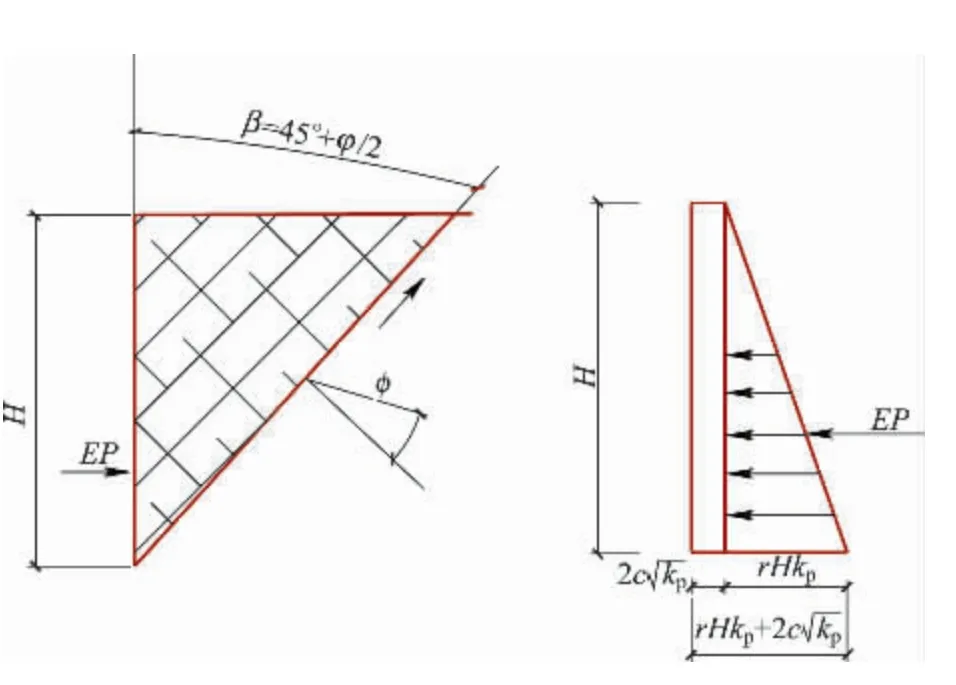

根据现场保压试验,对理论计算取值范围进行折中后,设定保压初始值为0.145 MPa。连续监测1 h后,监测数据稳定(见图7),上下浮动均在0.5 mm以内,表明保压设定值合理,予以采用。

图7 地面监测数据分析

3.6 人员设备准备

由于带压进仓的特殊性,所以要求经过高压潜水培训的人员才可以进仓作业,加压仓操作人员必须具备高压氧仓操作资格。盾构司机负责整个带压作业过程的操作,土木工程师负责监控开挖仓补气量并及时安排补浆或置换泥浆加固掌子面泥膜。

气压仓保压性能检测1 h内压力波动不超过0.02 MPa即为合格。

4 带压进仓作业

4.1 进仓步序及操作方法

1)进仓前,由操仓手检查工(器)具、水等是否放入主仓,以免动用准备仓。

2)操仓手慢慢打开加气阀门,严格按照流量增加主仓室的压力直到到达操作压力值,作业人员也可以根据自己身体的实际状况在人仓内操作门阀来增加主仓室压力。本次开仓的工作压力为0.14 MPa,根据要求仓内压力从0到0.14 MPa,加压时间为2 min。

3)加压过程中,操仓手打开主仓外的卸压球阀以保证主仓内一定的通风量。

4)当主仓室的压力等于盾构机土仓的压力时,主仓内人员缓慢打开主仓和土仓之间的平衡球阀开关,使土仓与主仓之间压力平衡。

5)在主仓和土仓之间进行压力补偿之后,作业人员打开压力挡板的门进入土仓。

6)在达到每仓的工作时间(或有人员身体不适时),主仓操作人员应全部进入主仓,立即关闭主仓与人仓之间的门,锁紧螺栓,同时将副仓加压至与主仓压力一致。

7)主仓操作人员将主仓与副仓之间的门打开,操仓手确认主仓操作人员安全后开始减压,每仓的减压时间应根据高压进仓操作时间确定。本次进仓操作时间为160 min左右,减压时间应为36~46 min。

4.2 仓内情况及处理措施

根据进仓检查,土仓内全部为泥饼,几乎把仓门遮盖完。根据现场分析,采用高压水枪射水的方法将刀盘及隔板上的泥饼冲散,每次冲洗仓门正对的部分(0—3点钟方向)。每仓冲洗完毕后(或将主仓门关闭,人员撤至主仓),盾构操作司机旋转刀盘,将冲散的泥饼搅拌均匀后从螺机排出,直至螺机排出的全部为空气时,螺机停止排土,使刀盘继续旋转,将土搅拌至螺机出渣口,防止刀盘仓气体从螺机逃逸。每仓冲洗前在刀盘回转接头处做好记号,每次将刀盘逆时针旋转90°,保证冲洗完后相邻的部分正对刀盘仓门,防止漏冲。

4.3 刀具磨损情况及评估意见

根据进仓检查,个别齿刀存在崩齿的现象,滚刀无偏磨现象(见图8~9)。刀具的整体磨损程度在可接受范围内,不用更换刀具。

图8 刀刃轮迹线

图9 滚刀

4.4 监测实施及数据分析

由测量组对刀盘位置处地表沉降情况实施监测,白天人员进仓期间监测频率按15 min/次,夜间出渣期间监测频率按2 h/次。地表沉降稳定判断指标为:当次测量与上次测量成果相比下沉大于1 mm时,需通知进仓人员加强注意观察掌子面稳定情况;大于2 mm时,仓内人员必须立即撤出。

整个带压进仓实施4 d,地面累计最大隆起为1.4 mm,仓内土体未出现坍塌涌水等情况(见图10)。

图10 各点位实时监测变化曲线

5 带压进仓中遇到的问题及处理措施

5.1 渣土置换困难

当泥浆置换渣土时,出现螺机不转动、仅开启其出土口上下插板的情况下,螺机喷涌现象严重,并伴随土仓内土压快速下降(上部土压由0.12 MPa下降到0.08 MPa左右);关闭螺机出土口、往土仓内仅注入少量泥浆时,其土压回升速度较快。从出土口喷出的样品分析,泥浆含量大、土块含量少,即往土仓内注入的泥浆基本上已全部从螺机出土口喷出、但仓内渣土未得到排出,泥浆置换土仓内渣土难度大,从而会影响掌子面泥膜生成质量,导致人员不能安全带压进仓。从413~417环掘进时螺机喷渣情况以及盾构停机过程中土仓内压力的波动情况分析,可以排除因地层中或管片背后水源进入土仓导致关闭螺机闸门、土仓内土压上升较快的情况。

处理措施为:改装膨润土注入系统中相关管路,将土仓注入口调整至刀盘注入口,往刀盘前方注入膨润土泥浆,确保掌子面泥膜生成质量。

5.2 压力值差大

开仓前,发现土仓上部挤压式土压传感器与人仓内指针式压力传感器两者压力值差达0.06 MPa。

经分析该两个传感器因构造原理不同,导致同一条件下两者反映的压力差值大,仓内实际压力以人仓内指针式压力传感器显示的压力值为准。

6 结论与讨论

6.1 刀盘结泥饼原因分析

1)盾构始发时刀盘正面区域配置了滚刀,0~282环(长338 m)洞身穿越地层为粉质黏土地层,根据左线类似地层常压开仓情况判断,该段地层中盾构掘进时滚刀刀箱及土仓隔板上已黏附一定厚度的黏土层。

2)在K13+439~481段掘进时,土仓内上部土压过高、渣土改良效果差。

该段地层掘进时上部土压设置在0.19 MPa左右,根据开仓实测,上部土压传感器存在误差,即传感器显示的压力值较实际压力值低0.06 MPa,此时土仓内上部土压值实际在0.25 MPa。

该段地质勘探孔距离隧道结构边线近(约3 m),盾构刚进入该地层时采用了泡沫改良渣土,泡沫易从勘探孔中溢出流至中央北路的公交站台附近,给当地居民带来不良影响。鉴于以上原因,盾构掘进时改用水来替代泡沫改良渣土,渣土改良后流动性差;在高压力条件下,土仓内流动性差的渣土越堆越厚,堵塞了刀盘大部分开口部位,造成盾构掘进时渣土温度高、速度慢等现象。

6.2 改进措施

1)降低上部土压设置值。根据理论计算值、土压传感器误差值,将上部土压值设置为0.13~0.14 MPa,并密切关注地表沉降变化情况。

2)采用泡沫改良渣土。在对地勘孔进行处理后,采用泡沫改良渣土。泡沫发泡率为10,原液掺入量3%,泡沫注入率为40%~50%。

2)采用“半仓土+半仓气”掘进模式。采用泡沫注入系统往土仓内注入压缩空气,土仓内存土量控制在1/2土仓容积,通过控制压缩空气注入量、螺机出渣量确保土仓上部土压。

采用该模式掘进时,必须加大同步注浆量,防止浆液返入砂浆罐内。长时间停机前,盾构掘进时应逐步减少土仓内压缩空气注入量,确保长时间停机期间土仓内保持满仓土。

[1]徐前卫,朱合华,刘学增.盾构法隧道施工的成本缩减探讨[J].地下空间与工程学报,2005,1(3):470-473.

[2]刘波,陶龙光,李希平,等.地铁盾构隧道下穿建筑基础诱发地层变形研究[J].地下空间与工程学报,2006,2(4):621-626.

[3]边金,陶连金,郭军.盾构隧道开挖引起的地表沉降规律[J].地下空间与工程学报,2005,1(2):247-249.

[4]魏新江,张金菊,张世民.盾构隧道施工引起地面最大沉降探索[J].岩土力学,2008,29(2):445-448.

[5]朱忠隆,张庆贺,易宏传.软土隧道纵向地表沉降的随机预测方法[J].岩土力学,2001,22(1):56-59.

[6]李国成,丁烈云.武汉长江隧道盾构施工引起的地表沉降预测[J].铁道工程学报,2008,116(5):59-62.

[7]陶龙光,刘波,丁城刚,等.盾构过地铁站施工对地表沉降影响的数值模拟[J].中国矿业大学(北京)学报,2003,32(3):236-240.

[8]魏刚,张世民,齐静静,等.盾构隧道施工引起的地面变形计算方法研究[J].岩石力学与工程学报,2006,25(S1):3317-3323.

[9]周秀普.盾构法施工技术在无水砂卵石地层中的应用[J].市政技术,2003,21(4):195-203.

[10]宋克志,汪波,孔恒,等.无水砂卵石地层土压盾构施工泡沫技术研究[J].岩石力学与工程学报,2005,24(13):2327-2332.