基于PLC和触摸屏的食品包装自动化生产线控制系统设计

李本红,陈小军

(1.佛山职业技术学院,广东佛山 528137;2.江西应用技术职业学院,江西赣州 341000)

基于PLC和触摸屏的食品包装自动化生产线控制系统设计

李本红1,陈小军2

(1.佛山职业技术学院,广东佛山 528137;2.江西应用技术职业学院,江西赣州 341000)

为了提高食品包装生产线自动化水平,减轻工人的劳动强度,以食品(槟榔)包装生产线改造为例,分析设计了改造后槟榔包装生产线的工艺流程。结合槟榔包装的特点以及技术要求,给出了槟榔包装生产线的总体设计方案。采用三菱公司PLC和触摸屏设计了生产线控制系统,实现食品包装自动化。实际生产表明,该自动化生产线构造合理,可以满足槟榔包装生产自动化需求,具有广阔的应用前景。

食品包装;自动化生产线;PLC;触摸屏

0 前言

近年来,我国食品加工业高速度发展,食品加工业的发展必将带动食品装备的发展。食品装备行业的不断发展与进步为食品工业的发展提供物质基础和技术保证,推动食品工业的技术进步,在食品工业的发展中起着举足轻重的作用。食品行业中对于单个产品(如糖果、槟榔等)的装袋、装包过程,传统的方法是将单个产品装入喷码后自立袋内,然后将自立袋封口打包,整个过程中均由人工操作完成。为了适应现代化的大规模生产某种产品,而且需要对其进行计数、包装,就必须设计一套完整的自动化生产线,以便用这自动化的生产线来代替人工完成这些繁杂的工作。全自动生产线将越来越普遍,单机产品可能将会慢慢被淘汰,将自动化生产与食品包装机械相结合,提高机电一体化、模块集成化,推动我国食品装备行业自动化程度向国际水平发展[1]。

本文以槟榔包装为例,对槟榔包装流程进行分析,设计一条满足技术要求的食品包装自动化生产线。在分析槟榔包装自动化生产线的控制要求前提下,采用PLC和触摸屏设计了食品包装自动化生产线的控制系统,实现控制系统可视化操作。经过现场生产表明:槟榔包装自动化生产线获得良好的经济效益,具有广阔的市场前景,值得应用推广。

1 槟榔包装自动化生产线的工艺流程

传统的槟榔纯手工操作包装生产线虽然比较稳定、可靠,但是由于劳动强度太大、人工成本较高,效率难以提高。因此,需要寻求一种能够取代人工操作的一种机械式自动化包装方式。自动化生产线是产品生产过程所经过的路线,即从原料进入生产现场开始,经过加工、运送、装配、检验等一系列生产生产线活动所构成的路线。

槟榔包装自立袋是指一种底部有水平支撑结构的软包装袋,不倚靠任何支撑以及无论开袋与否均可自行站立的包装形式。由于自立袋的这种特点,改造时将自立袋放入线体自动输送到后面工序。根据主要工序的安排改造后槟榔包装自动化生产线生产线流程简图如1所示。

图1 改造后槟榔包装自动化生产线流程图

考虑生产工序的连续性,改造后槟榔包装自动化生产线的封口区域、喷码区域、理料整料机构、打包区域设计在主线上,首先由高压真空压缩机为输送自动线提供物料来源,人工将单口槟榔装入包装自立袋中,输送线带着包装自立袋经过封口区域、喷码区域完成封口喷码工序,然后由理料整料机构将自立袋推到并整理后经包装机将自立袋打包,完成槟榔的包装过程。在槟榔包装过程中,虽然包装自立袋具有能够独立自行站立的特点,但是在封口区域、打包区域,容易出现卡料、叠料的情况,导致生产线自动化不能顺畅的运转,这就对控制系统提出了更高的要求。

2 自动化生产线总体方案设计

包装自动化生产线技术参数如下所示:

(1)设备外形尺寸:设备长度小于26 200 mm,宽度(包括人座位的宽度),宽度小于3 800 mm,高度小于2 400 mm;

(2)包装自动化生产线生产节拍为:工作生产节拍为3.75秒钟1礼包;

(3)小袋放料人工数量为:25人,设计时按30个人座位进行规划以便于提产;

(4)小袋人工放料操作速度为:每10秒钟1小袋,大包装袋设计1个人进行操作。

根据改造后槟榔包装生产线的工艺流程,食品包装自动化生产线总体结构见图2。为了方便运输以及进厂安装,其设计的生产线总体尺寸为:长26 000 mm、宽3 450 mm、高2 200 mm,满足技术协议要求。

如图2所示,本文设计的槟榔自动包装生产线由自动包装机、理料整料机构、倒料机构、电控箱、提升机、下料和卸料机构、高速封口机、喷码机、自动输送线体等9大部分设备组成。生产线通过各功能机构与输送线体系统相互配合完成,其中输送线体由环形输送线、直线输送线组成。

图2 槟榔包装自动化生产线总体结构图

3 生产线控制系统的设计

(1)生产线控制要求

对槟榔包装自动化生产线的控制系统有以下几方面要求:

1)发生故障按钮。生产线在工作状态随时会遇到紧急情况,所以需要在设备上安装紧急停止按钮和一时停止按钮。一旦发生紧急情况,只需按下紧急停止按钮或者一时停止按钮,整套生产线立即停止工作或者单独停止;故障解除后,按准备启动按钮使生产线各个部分处于准备工作。

2)运行方式。设置可以互相切换的多种运行方式,即自动方式、手动方式。在工厂中,生产线一般都是工作在自动方式,手动方式常用于设备调试和检修。

3)联锁和互锁。生产线的各个部分相互关联,因此在工作过程中程序控制需要在各种条件下进行联锁。而且,由于生产线机构能够有几种工作状态,但是不能同时工作,因此需要互锁,如电机的正反转、自动模式和手动模式的选择。

4)故障报警。要求生产线在工作过程中,如果出现故障,报警灯自动发出故障警报,解除报警后生产线恢复运行。

5)状态显示。要求在工作过程中,运行方式、系统操作以及生产完成进度均在触摸屏上显示。

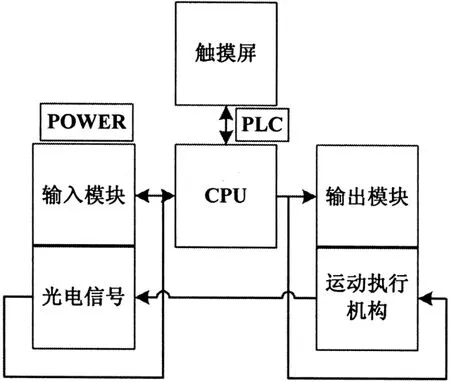

(2)硬件设计

可编程控制器(PLC)可靠性高,编程简单,维修方便[2]。但是,PLC在人机对话、故障判断和线路修改等方面有些不便。要想直观地了解生产过程和监控信号的动态变化,需选择一个上位机来配合PLC,才能组成优良的自动控制系统。所以,设计了一套应用触摸屏和PLC,共同组成槟榔包装自动化生产线的控制系统。系统硬件结构如图3所示。

图3 系统硬件结构

CPU单元负责控制整个生产过程。触摸屏通过RS-232串口和CPU进行通讯,系统输出模块向外部设备传送输出信号,使不同的执行机构动作。通过传感器将信号反馈回输入模块以改变各执行机构的运动状态。CPU单元从输入模块读取数据,根据数据的变化控制各个执行机构的运动,整个过程构成一个控制回路[3]。

根据生产线所需要的I/O点数量和系统控制等因素,PLC选用三菱公司FX-3U-64MR型号的产品,触摸屏采用三菱公司GT1055(320*240)型号的产品。

(3)软件设计

本控制系统使用了一台三菱GT1055(320* 240)触摸屏,5.7英寸彩色液晶屏。它结构小巧,可方便灵活地设定控制参数和实时监控系统运行状态及对系统进行有效的管理。GT1055使用GT Designer 3进行程序设计,提供的多种控制器件库、图形控件、功能控件,可以组态出各种动态功能和控制功能,以及实现故障的可视化。并且能够读取PLC内的数据,显示现场状态数据[4]。设计步骤如下:

1)设定变量,变量在触摸屏的组态功能与PLC的响应I/O接点及存储单元之间建立联系,实现触摸屏敏感元件对PLC参数的输入,PLC当前值及报警信号向触摸屏的输出信号[5],如图4;

图4 参数设置画面图

2)设置通讯参数实现触摸屏同PLC之间的通信。

根据生产线的控制要求,设计控制各个功能的操作界面,结构如图5所示。

在图5的触摸屏结构中,下级界面均设有返回上级界面按钮,在参数设置子界面与手动模式均设有同级界面切换按钮。手动模式中给出了生产线各个变频器的启停操控制、上料/卸料机构皮带的正反转控制、闸口开关的控制;自立袋的生产数量、闸口和传输带运动状态可以根据工况调整,参数可以在触摸屏上设置;自动画面上显示了变频器的运行速度、生产数量、生产设置等;在自动工作模式界面实时显示工作状况(如图6);当运行中出现故障(如传输线上自立袋数量不同步),则在触摸屏上弹出故障显示界面同时控制箱中蜂鸣器报警,故障排除后按下解除故障继续运行按钮,界面返回到“自动运行模式”且系统继续运行[6]。

图5 主操作画面图

图6 自动运行画面图

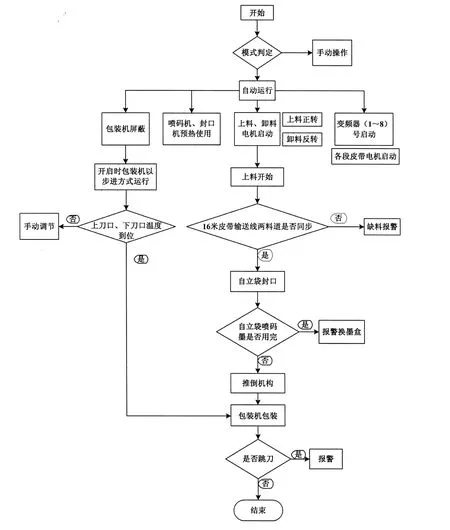

(4)PLC程序设计

槟榔包装自动化生产线的控制系统采用GT simulator 3 PLC模拟调试软件,可以方便用户编写完程序后进行模拟调试。为了使生产线具有较大的柔性[7],程序满足手动操作和自动运行。根据生产线所要完成的动作功能,设计生产线控制系统流程图如图7所示。

图7 包装自动化生产线控制系统流程图

在PLC程序设计时,均需考虑包装对象的特点和各工序之间的衔接。比如说电机在突然加减速时导致自立袋在护栏间倒料或者滑动,为防止这种情况的发生,在程序设计时,电机设置为加减速模式,同时速度和加减速时间参数均可在线调节。另外在封口机前面设置报警器,当物料堵塞在封口机前面时报警;在喷码处设置计数器;在礼包包装处设置计数器,利于包装自动化生产线能进行智能转产,满载操作性要求;控制操作采用触摸屏和PLC控制系统。

4 结论

本文所设计的槟榔包装自动化生产线现已经调试成功,并应用于工厂生产中。结果表明:槟榔包装生产线工艺流程安排合理,克服了劳动强度大、功能单一、自动化程度低等缺陷;并且减少了槟榔包装中各工序之间的衔接;提高了生产效率,保证了生产质量;引导机构的合理设计,使得包装自立袋的顺利传送,保证了封口喷码效果;生产线控制系统让生产过程变得可视化,易于控制。此线设计巧妙、结构简单、制造方便、成本较低,也可应用于同行业其他食品袋的包装。实际生产表明该线改造后产生了良好的经济效益,值得广泛推广。

[1]丁黎光,李伯胜,丁伟.包装生产线机械设备的自动化[J].包装工程,2001(4):33-36.

[2]刘莜霞.包装机械[M].北京:化学工业出版社,2005.

[3]王炎,叶高翔,朱善安.PLC和触摸屏在石英晶体谐振器组装系统中的应用[J].机电工程,2006,23(10):49-51.

[4] http://www.mitsubishielectric-automation.cn/download/(上海三菱电机网站).

[5]李伟光.基于PLC和触摸屏的DVD合自动化生产线设计[J].机械与电子,2009(5):71-73.

[6]李如虎,邵阳.全自动柚子包装生产线设计[J].农产品加工,2010(8):72-74.

[7]刘丽华,李笑.基于PLC与触摸屏的玻璃清洗机控制系统设计[J].制造业自动化,2008(6):58-61.

Food Packaging Automatic Production Line Control System Design Based on PLC and Touch Screen

LI Ben-hong1,CHEN Xiao-jun2

(1.Foshan Vocational and Technical College,Foshan528137,China;2.Jiangxi Vocational College of Applied Technology,Ganzhou341000,China)

In order to improve the level of food packaging production line automation,reduce labor intensity,to food(betel nut) packaging production line transformation,for example,analysis and design of the transformation process betel packaging lines.With nut packaging characteristics and technical requirements,give the overall packaging line nut design.Mitsubishi Corporation PLC and touch screen design of the production line control system,to achieve food packaging automation.Actual production shows that the automated production line structure is reasonable,to meet the needs of betel nut packaging production automation,and has broad application prospects.

food packaging;automated production lines;PLC;touch screen

TP273

A

1009-9492(2014)01-0009-05

10.3969/j.issn.1009-9492.2014.01.003

李本红,男,1974年生,湖南祁阳人,硕士研究生,讲师。研究领域:控制系统分析与设计。

(编辑:阮 毅)

2013-07-12