ATOX辊磨磨辊润滑

刘明

ATOX辊磨磨辊润滑

Roller Lubrication of ATOX Roller Mill

刘明

1 前言

ATOX辊磨磨辊润滑系统是制约辊磨连续运转的关键。如果忽视对它的正确操作和维护将会引起重大问题。实际产生的主要故障有:

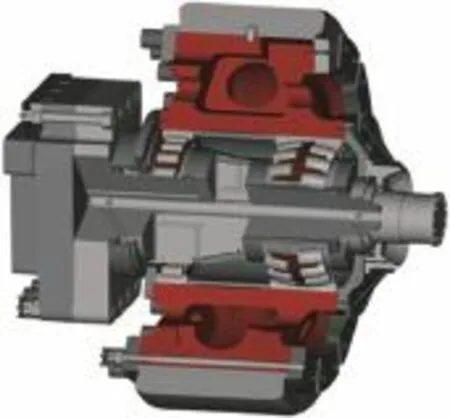

图1为CG厂运转一年多的辊磨轴承。因不正确操作、擅自修改运转参数和使用不合格备件而导致3个磨辊的全部FAG轴承损坏,直接损失几百万元人民币。

SH和SW等部分厂辊磨投入运转不长时间就发生磨辊润滑站油箱油位飞速下降和磨辊两侧严重漏油(见图2)等故障,导致辊磨不能运转,致使全厂停运。

有些厂明知道磨辊漏油,但并不清楚产生漏油的真正原因,靠向油箱中补油来维持润滑系统的工作。平均每月要向磨辊油箱中补充几百升润滑油。该润滑油相当昂贵,每月损失十多万元人民币。

ST厂的磨辊润滑电控保护装置已擅自取消,全靠手动控制磨辊润滑。设专人操作润滑系统以防辊磨跳停。

图1 轴承损坏

图2 磨辊漏油

图3 磨辊内部结构(1)

LB厂辊磨安装时没有控制好磨辊两侧润滑脂的添加量,导致润滑脂进入轴承腔中致使润滑失灵。

笔者曾访问、修复和调整过多台问题辊磨。有人认为磨辊密封处漏油的原因是由于磨辊轴承两侧的密封件损坏造成的,而更换密封件后,又发生漏油。有人认为是润滑站控制参数设定不合理所致。由于没有真正掌握润滑原理,了解漏油的真正原因,往往是越调越坏。

ATOX辊磨磨辊润滑问题已是亟待解决的问题。为使用户更好地了解磨辊润滑原理,正确地判断润滑存在的隐患,反思造成润滑失败的原因,维护和控制好润滑系统,本文将进行全面阐述,希望能对用户有所帮助。

2 磨辊润滑原理

笔者在对多家用户进行培训和答疑时发现,很多用户技术和操作人员几乎不清楚磨辊润滑原理,也没有研读史密斯公司提供的专门说明书,更有甚者,将工厂的通用要求作为辊磨润滑的指导文件,故有必要阐述磨辊润滑原理。

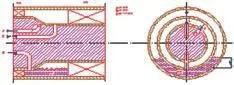

ATOX辊磨有3个磨辊,磨辊的内部结构和各润滑管路在磨辊轴横断面的位置见图3、4。

磨辊轴承腔内的油位是通过磨辊内的真空负压来控制。其中供油管路A在磨辊轴剖面的斜上方,回油管路B在磨辊轴剖面的最底部,而连通管路C在磨辊轴剖面的最顶端。

润滑系统工作时,回油泵连续工作,供油泵断续工作。当磨辊轴承腔中油位达到最低点时,轴承腔中的真空压力最小,供油泵启动。随着供油的增加,当轴承腔中油位达到最高点时,真空压力达到最大,供油泵停。为避免发生磨辊轴承腔中润滑油过多的情况,回油泵的能力要大于供油泵。由于回油管路中常夹带有空气,故回油中含有一定的气泡是正常的。

由于回油泵的抽吸,磨辊轴承腔处于负压环境。通过连通管路,大气压力直接作用在油面上使轴承腔内产生压差(真空压力)。

3 磨辊润滑问题

磨辊润滑系统常见的主要问题有:

润滑站油箱油位明显下降;润滑油颜色发生变化;供油泵不是常开不停就是长停不开;磨辊轴两侧密封处发生漏油;回油过滤器上有金属杂质。

图4 润滑管路在磨辊轴断面位置

图5 密封件结构

4 磨辊润滑问题的判断

当发生磨辊润滑站油箱油位突然开始非正常降低和磨辊两侧密封处发生漏油,用户不能片面地据此判断磨辊密封件已经损坏,有时这种判断是错误的。而更换磨辊内侧的密封件需将磨辊轴解体,将会造成工厂停产。

判断磨辊润滑系统是否出现问题应从以下几方面入手:

4.1 连通管路C

在磨辊润滑站油箱上部有3根连通管路分别与3个磨辊相连。如果从管路上的视孔镜中发现出现液体,可以判断该管路发生堵塞。堵塞将会使磨辊轴承腔内压力紊乱,进而导致真空压力和供油泵工作的不正常。切记:保证连通管路畅通和没有任何堵塞液体是维系磨辊润滑真空压力的关键。

4.2 触摸屏真空压力值

按照史密斯设计,标准设计的磨辊轴承腔内真空压力值为-0.25~-0.45kPa。部分厂的设定值已严重偏离设计值,几乎都在低位即-10~-20kPa左右。如果这样即可判断磨辊润滑系统出现问题。切记:触摸屏显示的压力值是对润滑外部系统工况的监控,不能用它来强行控制系统。用改变触摸屏控制参数来维持系统运转仅仅是临时方法,发现问题后要从外部系统找出问题所在。当问题处理后,触摸屏参数会回归到原始设定状态。

4.3 回油管路B

回油泵的能力和回油管路的密闭不渗漏是保证磨辊润滑系统真空压力的前提。如果连通管路没有问题,而触摸屏参数偏移较大,就要检查整个回油管路。切记:只有保证回油泵的能力和回油管路不渗漏,才能保住润滑系统的真空压力。

4.4 磨辊轴承内、外密封处漏油

图2是磨辊外侧漏油。磨辊内侧也可能发生漏油。由磨辊结构图3和图6可见,磨辊内侧油位比外侧低。如果密封件损坏,首先是内侧漏油,而外侧漏油说明磨辊内油位偏高。

磨辊轴两侧的双骨架橡胶密封件结构见图5。为保证良好密封效果,双密封件中间添加有耐高温润滑脂。密封的外侧由正压密封空气来阻止辊磨粉磨中的灰尘通过密封进到磨辊轴承腔中。

当磨辊润滑系统中的连通管路中有液体、触摸屏上的真空压力值发生变化、回油管路有渗漏、磨辊内、外侧发生漏油和润滑站油箱油位迅速下降等情况发生时,可以判断磨辊润滑系统出现问题,应当及时解决。

图6 磨辊内部结构图(2)

5 磨辊润滑问题的处理

5.1 连通管路C

磨辊润滑系统的连通管路C将磨辊轴承腔与润滑站的油箱顶部直接相连。大气压力通过连通管路作用在磨辊轴承腔的油面上,这样才能保证磨辊润滑系统得到真实的真空压力值。有人认为连通管路是溢流管,这是不对的。

从辊磨壳体到磨辊润滑站的连通管路C的轨迹要平滑,没有U形弯。同时出辊磨的管路要向磨辊润滑站方向倾斜。

连通管路C发生堵塞后要进行清理。首先停辊磨,将磨辊落到磨盘上使磨辊上的排油塞(见图6)至最顶部位置。清理排油塞周围并将其松开。然后,从润滑站上解开连通软管C,将其连接到真空机上进行抽吸。抽吸工作完成后将排油塞和连通软管重新安装上。

如果堵塞发生在磨辊中心架或磨辊轴的通道中时,首先应尝试采用抽吸装置直接连接到中心架上抽吸。

如果选择用压缩空气清除堵塞,就要将其连接到中心架上,打开磨辊上的排油塞。压缩空气必须清洁和干净。用压缩空气清理堵塞会有一定的风险,中心架或磨辊轴中的堵塞物将会被吹到轴承腔中。如果该堵塞物不能融化在润滑油中,这对轴承是极其危险的。史密斯不建议采用该方法,但国内很多厂均采用压缩空气清堵。

5.2 回油泵及回油管路B

回油管路的密闭性是润滑系统维持正常运转的关键,其微小渗漏均会导致系统无法正常运转。回油管路在安装中应尽量减少阻力,能圆滑过渡就不用接头。同时管路间的焊接一定要采用氩弧气密焊,并注意清除焊后残余物。

真空压力检查。首先检查回油泵的回油能力:从润滑站视孔镜处解开回油泵入口管路(即回油管路C),并装上截止阀,将管路内注满油,关上截止阀。短时启动回油泵,从压力表和触摸屏上看其负压值,如能达到-0.9±0.05bar(-90±5kPa),可以断定回油泵本身能力没问题,如果压力较低,说明回油泵回油能力不足,需要更换。

然后进行回油管路C渗漏检查:恢复回油泵入口管路。从磨辊中心架上解开回油软管,并装上截止阀。管路内满注油后短时启动回油泵,并检查负压值,如能达到-0.8±0.05bar(-80±5kPa)以上,可以断定整个回油管路C基本没问题。否则,需要仔细检查回油管路接头和软管是否有渗漏点。渗漏问题解决后重新试压。

5.3 触摸屏上参数的调整

磨辊润滑采用黏度很高的润滑油,如果是美孚润滑油,其牌号为639(合成油)。

润滑站的工作参数有时是在辊磨静止冷态下按一般通用要求设定的。供油泵的启动压力为-25kPa,停止压力为-45kPa。该压力值仅能供参考,当润滑系统热态保持稳定后该值有可能改变。必须指出,所有3个磨辊的真空压力值不一定完全相同。因为不同的环境温度、海拔高度和管路损失都对真空压力值产生一定的影响。在润滑站单独调整期间,由于磨内没有通热风,磨辊处于冷态。此时回油管路的回油温度比正常使用时的温度低,真空压力通常很大,有时磨辊的油流不一定是连续的。此时通过调整真空压力值可保证供油泵的启动/停止运转时间满足要求。而在正常生产中,由于辊磨内通了热风,磨辊及其轴承腔内温度都相应提高。此时,冷态调整的参数就应进行修正。否则可能导致供油泵连续工作,造成磨辊中油量过多,致使密封处漏油。现说明如下:

如供油泵的实际运转时间超过停泵时间或供油泵不能按要求值再次启动,真空压力值应进行调整。调整方法是增加低限位值,即由-25kPa变到-33kPa,直到供油泵运转时间与停止时间比大约在1:2。在有些场合,该比值可能在1:3。

为防止磨辊内油位过低,润滑控制系统有如下保护要求:如系统真空压力已超出供油泵的启动限制值10min,而供油泵还没有启动,将出现预报警;如超过20min,辊磨将停止运转。

为防止磨辊内油位过高,润滑系统控制有如下保护要求:如系统真空压力过高而供油泵仍在运转延时超过600s,将出现预报警;超过1200s,辊磨将停止运转。

有些厂由于不能及时解决润滑发生的问题,为强行运转辊磨而解除了上述保护。也有通过人工调整触摸屏参数强行让辊磨运转,这是不对的。其直接威胁是损坏磨辊内轴承。5.4磨辊轴两侧密封

由图5的密封结构图可见,为防止磨辊漏油,要求在两个骨架橡胶密封中间充填耐高温的润滑脂。该润滑脂在磨辊组装前已添加进去。生产中按润滑要求定期从磨辊外侧向其补充润滑脂。

该润滑脂的添加要正确。对于ATOX45以下规格的辊磨,润滑脂的添加要求为:要使用专门的润滑脂,即Kluber BE 41-1501。通常每年加4~6次,加入次数不能过多。磨辊外侧密封处加110cm3,而内侧加180cm3。润滑脂分3份添加,磨辊每转动1/3,加入一份润滑脂。两侧磨辊必须同时加入润滑脂。使用新的密封,初次润滑脂加入量为正常量的3倍。

6 影响磨辊润滑的其他因素

6.1 密封风机

密封风机从辊磨外部通过磨辊轴上的出口向密封腔中提供正压气体(见图3和图6)。它可以阻止磨内粉尘进入到密封腔中,其正压空气能更好地使密封挤贴住磨辊轴。

长时间停辊磨,磨辊密封风机停。如果此时因维修使辊磨系统出现正压情况,将导致灰尘从磨辊密封处进入并沉积到密封处。KG和NY厂均发生过这种情况,见图7。灰尘与密封渗漏出的油混合会形成油泥而堵塞密封通道,使得磨辊密封处无密封空气排出,有的只有局部有密封空气排出,从而导致密封恶化,进而破坏轴承两侧的密封件。故辊磨检修时,密封风机最好投入运转。

图7 正压灰尘从辊磨内喷出

6.2 润滑站油箱中润滑油

油箱中润滑油的质量、颜色、更换周期和油位变化等能间接反映密封处的工作情况。

YD和LB厂曾经发生润滑油突然变黑的情况,其原因是在向双骨架密封中间补充润滑脂时,由于没有控制好添加量,过多的润滑脂穿过密封进到了轴承腔中。特别是LB厂,本应只加约1kg润滑脂,实际添加30kg,导致多余润滑脂穿过密封进入到轴承腔的润滑油中,不但污损了润滑油,而且破坏了密封。润滑脂导致回油过滤器频繁堵塞。由于润滑脂混入润滑油中,导致润滑油颜色变黑。

润滑油应按要求定期请专门机构对其进行分析,如发现润滑油有质量问题应及时更换,特别是黏度。

当磨辊旋转后,由于大量的油分布在轴承腔内,此时油箱的油位略有下降,这是正常现象。如果在辊磨运转中向油箱加油,必须保证当辊磨停后油箱能储存磨辊返回的所有油。

如果辊磨运转中磨辊上的排油塞松动和中心架上加工润滑通道的堵头脱落会使润滑油流失,生料会进入到磨辊轴承腔中,这对磨辊内轴承损坏极大。上述现象可以通过润滑系统的工况判断出:一是当润滑站油箱油位出现非正常下降时;二是回油管路过滤器频繁堵塞时。此时润滑油的颜色会发生变化并变脏。应停辊磨检查和修复。

6.3 磨辊外侧凸、凹球面密封间隙

磨辊外侧凸、凹球面密封(见图6)件间的间隙要求达到0.5mm左右。NY和KG等部分厂经检查后发现,其间隙远远大于要求值。如不及时处理,粉尘会进入到密封腔中,造成空气密封失效进而威胁密封件。因此,如发现凸、凹球面密封件损坏或间隙过大应及时更换。

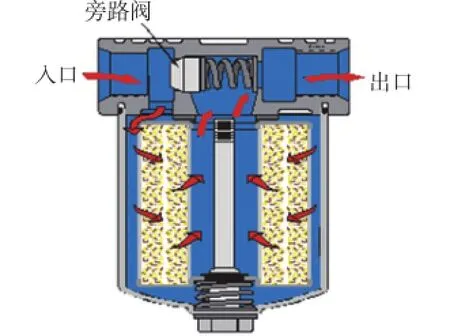

6.4 回油管路上的过滤器

回油管路上的过滤器堵塞情况由机械和电控分别显示。机械显示为一个红色指示装置,当过滤器堵塞时会出现,这时需要更换过滤器。电控指示是,当过滤器前后压差超过给定值时动作。循环过滤器报警意味着应更换过滤器,但不停辊磨。报警给出的是预报警,它说明压差处于临界值,压力低于过滤器内置旁路阀的开启压力。

润滑系统冷态启动时,由于冷油黏度非常高,在油预热期间可能会产生压差超设定值的情况,但随着温度的升高,堵塞情况会恢复正常。

特别指出,在过滤器中的过滤芯污损时,过滤器前后的压降增加到临界值后过滤器将自动旁路(见图8),此时脏油将通过单向阀直接回油箱,这是极其危险的。

目前有些厂忽视过滤器问题,采取一些强制方法阻止报警,还有的厂滤芯脏得已无法忍受了才更换(见图9)。可以肯定脏油已旁路到系统中,这将危及其他磨辊。有的厂使用国产过滤器替代进口过滤器,往往性能满足不了要求而破坏过滤性能,前面所说的CG厂轴承损坏有这方面原因。

为保证润滑油不被污染,无论何时,当过滤器堵塞时更换过滤元件是唯一选择。史密斯提供的纤维型过滤元件是用完即丢弃件。该过滤器有极强吸附赃物的能力,是不可清洗和再次使用件。

如过滤器滤芯中发现有金属杂质,说明磨辊内轴承有损坏迹象,应注意监控和准备轴承备件。

6.5 回油管路上的加热带

为防止润滑油温度在管路上降低而破坏油的流动性,回油管路上缠有加热带。在寒冷地区润滑系统管路还应进行外保温。如果加热带不工作会导致回油阻力增加,进而影响润滑系统的正常运行。而在回油温度很高的场合,加热带应停止使用。笔者曾做过试验,加热带工作与否将影响回油温度在7℃左右。有时由于加热带的原因会导致回油温度高而使电器发出错误信号。

6.6 磨辊内预加油

在启动润滑系统前要对磨辊内预加油,这样在润滑站回油泵工作大约5min内,在润滑站回油视孔镜中可见到返回的油。如油未在视孔镜中出现,可能会造成磨辊中加油过多。这时不能继续向磨辊中加油,应及时停供油泵,否则易造成磨辊密封处漏油。如回油泵长时间在无油状态下工作会造成泵的损坏。

下面详细叙述如何向磨辊内预加油。首先,启动润滑站的加热器和循环泵,准备向磨辊中加油时要保证油温已达到操作温度。然后转动磨辊将磨辊上的排油塞定位于水平线下30°~45°处。清理排油塞周围,打开排油塞。现场启动供油泵,当从排油孔中见到油流出后停供油泵并拧上排油塞。

图8 过滤器结构

图9 污损的过滤器滤芯

图10 润滑系统改进简图

6.7 更换密封件

图2发生的从外侧密封处喷油的事故是由于密封件装配不正确导致密封件损坏所致。如果发生这种情况就应现场更换密封件。

7 磨辊润滑的思考

笔者认为,磨辊润滑的核心是要保证磨辊轴承腔中的油位在要求范围内。史密斯ATOX辊磨的润滑系统还是过于复杂,真空负压控制对外部条件要求较苛刻,且出现问题后判断和解决比较麻烦和困难。建议用强制润滑,通过用控制润滑站油箱油位来间接控制磨辊轴承腔油位的方法替代,现结合图10说明如下:

采用供油泵向磨辊轴承中泵入润滑油,当润滑站油箱油位达到最低点时停供油泵,同时开启回油泵;当润滑站油箱油位到达最高点时再次开启供油泵,停回油泵,如此循环往复。每个磨辊润滑站油箱独立。通过监控回油温度和过滤器来监控轴承。

用强制润滑方法取代真空负压润滑可带来如下益处:连通管路C可取消;中心架和磨辊轴加工更简单;回油泵和供油泵均间歇工作,泵的寿命延长;强制供油会保证供油精确,不会造成轴承腔内润滑油过多或过少现象;不会因润滑失误造成磨辊密封处漏油;一个磨辊轴承出现问题不会影响另外两个磨辊。

8 后记

在辊磨生产中,要想维护好磨辊润滑系统,操作人员必须认真定时检查和记录系统的工作状况。参考的记录内容如下:记录的日期;辊磨运转的累计时间;辊磨的累计产量;环境温度;润滑站油箱温度;1、2、3号磨辊回油温度;1、2、3号供油泵的压力变化情况;润滑站油箱补油情况;从上次补油后到此次补油前油的消耗;从上次补油后到此次补油前运转时间;润滑油分析的间隔时间;在此期间系统是否发生过异常现象。

采用本文所叙述的方法正确维护磨辊润滑系统会减少磨辊漏油,延长磨辊轴承寿命,进而使辊磨长期、安全和稳定地运转。■

TQ172.632.5

:A

:1001-6171(2014)06-0028-05

艾法史密斯贸易(北京)有限公司,北京100024;

2014-06-26;编辑:赵莲