基于有限元分析的轻卡车架优化设计及其台架试验

邓祖平,谷玉川,陈晶艳

(广州汽车集团股份有限公司汽车工程研究院,广州511434)

基于有限元分析的轻卡车架优化设计及其台架试验

邓祖平,谷玉川,陈晶艳

(广州汽车集团股份有限公司汽车工程研究院,广州511434)

结合某轻型卡车车架的开发工作,对车架进行有限元分析。首先应用H yperW orks软件,选择合理的单元类型进行车架网格划分、螺栓连接和焊接结构的模拟,建立带有驾驶室、车厢、各支架以及前后钢板弹簧悬架的较为完整的整车有限元模型,研究不同工况下的约束和载荷添加方式,并使用NX.Nastran求解出车架在不同工况下的应力分布。然后根据计算结果,对车架进行改进设计和轻量化设计,优化设计的车架比原设计重量减少了4.93%,且解决了强度不足的问题。最后,对车架样件进行弯曲工况下的应力试验,试验数据和有限元计算结果有较好的一致性。

车架;有限元;静力分析;结构改进;轻量化设计;台架试验

车架是整个汽车的基体,货车绝大多数部件和总成都是通过车架来安装固定的[1],它承受着来自车内外的各种载荷作用,所以应保证车架有足够的强度,使其可靠性更高、寿命更长,车架主要部件在工作时不应有严重变形和开裂口[2-3]。车架工作时受力状态比较复杂,用传统的数学方法求解需要做很多简化,结果失真较大[4]。有限元方法的优点是能够求解各种类型的结构在复杂载荷和边界条件下的受力问题,并且具有相当高的计算精度[5-7]。利用有限元方法可以在设计阶段对车架的刚度、强度、动态特性和疲劳寿命进行较为准确的分析和预测,为车架改进设计指明方向;对提高车架整体性能,缩短开发周期,降低开发成本具有十分重要的意义[8-11]。

1 有限元模型的建立

根据车架的结构形式,选定板壳单元为主要网格形式;驾驶室、货物以及具有质量的主要附件(包括动力总成、油箱、电瓶、储气筒、催化转换装置、备胎、散热器等)采用集中质量单元CONM2+RBE3模拟;为了更准确地反映车辆受力状况,模拟汽车悬架结构时,考虑吊耳及衬套的影响,建立了悬架、车桥和轮胎的模型,如图1所示;建立螺栓连接模型时,在螺栓孔处加一层Washer,用以模拟六角螺栓头,见图2;焊接结构有刚性单元、塞焊、缝焊、点焊等模型,见图3;货箱纵梁通过枕木和车架纵梁连接,它们之间的连接用GAP来模拟,如图4所示。

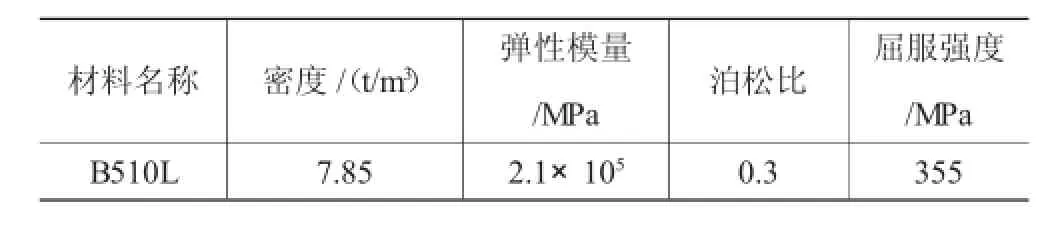

轻型卡车车架的材料是B510L,其材料特性参数如表1所示。在HyperMesh中完成车架各零件材料属性及厚度的定义,整车有限元分析模型的节点总数为701 201个,单元总数为723 910个。

表1 材料特性参数

2 载荷与工况及结果分析

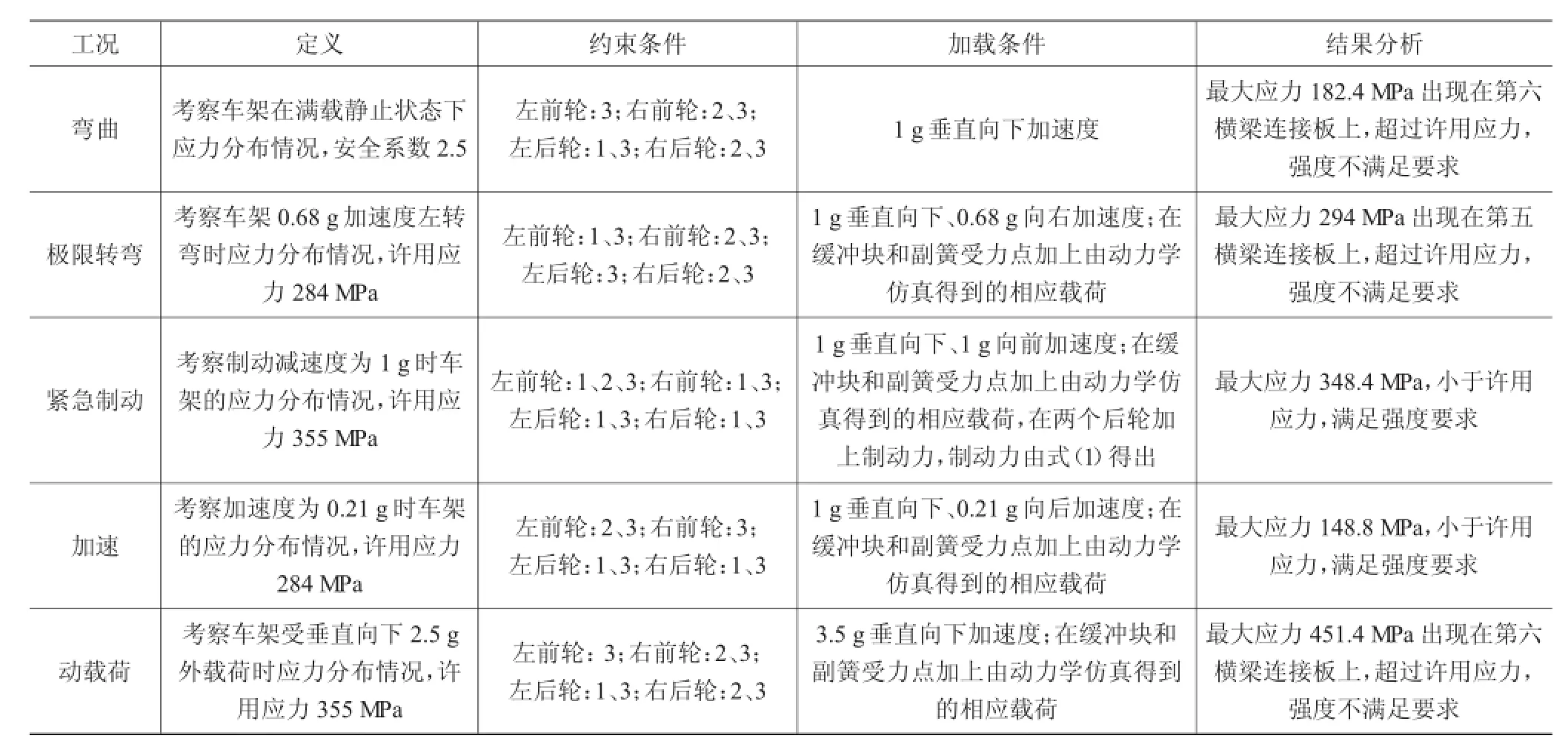

汽车行驶时,车架在不同工况下所受到的载荷不相同。本文将汽车行驶工况分为弯曲、极限转弯、紧急制动、加速以及动载荷。各工况的分析及计算结果最大值如表2所示。

表2 各工况分析及计算结果最大值

式中:m为整车满载质量(6 t);a为制动减速度(1 g);f为后轮制动力分配系数(0.42)。

由分析结果可知,车架的第五、六横梁连接板强度不满足要求,在后续的优化设计中需要对其进行结构改进。

3 优化设计

车架上有些结构在各工况下的应力均很小,相对许用应力有很大的富余,造成了材料的浪费,增加了汽车自重和油耗以及生产成本,有很大的轻量化空间。结合有限元优化分析结果,本文对以下部件做了相应的修改。

1)由于第一横梁侧面和纵梁前加强板上的应力值比较低,所以对其结构做了一些修改,厚度保持不变,质量比原来轻,如图5所示。

2)在第一横梁连接板上翼面增加一个螺栓连接,侧面由原来的大孔变成三个螺栓连接,厚度不变,这样既解决了其应力分布不均匀的问题,又减轻了质量,如图6所示。

3)各工况下纵梁后加强板上的应力较小,结构不变,将其厚度减小1mm。

4)由于第七横梁基本上不受载荷作用,将其厚度减小1.5mm,并使其侧面上的开孔面积增加,如图7所示。

5)第五横梁连接板在极限转弯工况下比许用应力大10.1MPa,保持其结构不变,厚度由原来3.5mm增加到4mm,其最大应力降为262MPa,满足强度要求。

6)第六横梁连接板在动载荷工况下,超出许用应力较多,改变其结构,并将其厚度由5mm增加到6mm,其最大应力降为221MPa,满足强度要求,如图8所示。

新设计车架的质量比原设计轻了9.172 kg,减重比为4.93%,且第五横梁连接板极限转弯工况下的最大应力由294.1MPa降为262MPa,弯曲工况下第六横梁连接板最大应力由182.4MPa降为142MPa,动载荷工况下第六横梁连接板最大应力由451.4 MPa降为221 MPa,均满足强度要求。可见,优化后的车架达到了结构改进,以降低应力的目的,同时也实现了轻量化的目标。

4 车架台架试验

由于有限元建模时对一些结构做了简化,车架材料属性和制造工艺都当作理想状态,导致有限元仿真分析与实际情况还是存在一定的差距。为了了解有限元分析的可靠程度,还需要对车架进行台架试验。

4.1 试验车架的安装及加载

试验车架总成用工字型假簧代替前、后钢板弹簧,见图9。它们分别与车架的吊耳、衬套、板簧销连接。使用夹具将车架固定在试验台架上,其中两个前工字型假簧中点用活动滚轮支撑;两个后工字型假簧中点处通过铰链铰接,并将车厢安装在车架上。在车架左侧纵梁下翼面每隔大概500mm分布11片应变片,在右侧纵梁下翼面粘贴2片应变片,并分别与左侧的第4、7点对称。

经过计算,车架在试验中所承受的最大外部载荷为4 293 kg,加载器对车厢施加载荷。通过车厢传递到车架,加载器对车厢施加的载荷依次为500 kg、1 000 kg、1 500 kg、2 000 kg、2 500 kg、3 000 kg、3 500 kg、4 000 kg、4 293 kg,待每次加载稳定后,记录相关的实验数据。

4.2 试验结果及误差分析

试验测得各点对应最大载荷时的应力值,并和均布载荷弯曲工况有限元分析结果进行比较,对比曲线如图10所示。

由图10可知,试验车架各测点应力与有限元分析结果趋势是一致的,证明了有限元分析模型具有较高的可靠性。同时可知,对称点4与12,结果偏差较大,但与有限元分析结果一致;测点7与13的对称性较好,与有限元分析结果存在一定误差。测点1、2、3、5、8、10、11与有限元分析结果几乎相等,精确度较高;测点6的误差也在可接受范围之内;测点9处于后缓冲块螺栓位置附近。有限元分析时,会出现应力集中,所以误差较大。此外,大部分测点的误差率在10%左右。

造成试验结果和有限元分析结果之间存在误差的主要原因有:有限元分析模型中对有些结构件和工艺进行了简化;试验所采用的载荷施加位置及方式与有限元分析计算时的加载有差别;有限元分析中的材料是理想的各向同性的线性材料,而实际材料特性很难达到理想状态;应变片在粘贴时和车架的测量表面之间的空气没有排挤干净,以及应变片应变方向和车架主应力方向不完全一致等。

5 结束语

本文以某公司新开发的轻型卡车车架为研究对象,应用有限元前处理软件HyperMesh建立了较完整的整车有限元分析模型,并用NX.Nastran对车架不同工况下的强度进行了求解。之后,对车架进行结构改进和轻量化设计。最后,进行了车架的台架试验,并将得到的试验数据和有限元计算结果进行比较,验证了有限元分析的可靠性。

[1]陈家瑞.汽车构造[M].北京:人民交通出版社,2005.

[2]刘新田,黄虎.基于有限元的汽车车架静态分析[J].上海工程技术大学学报,2007,21(2):112-115.

[3]高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006.

[4]高卫民.汽车结构分析有限元法[J].汽车研究与开发,2000,(6)

[5]鲁建霞.有限元法的基本思想与发展过程[J].机械管理开发,2009,(2):34-39.

[6]李楚琳,张胜兰,冯樱,等.HyperWorks分析应用实例[M].北京:机械工业出版社,2008.

[7]Melosh J.R.Finite Element Analysis of Automobile Structures [C].SAETransactions,740319,1974.

[8]桂良进,周长路,范子杰.某型载货车车架结构轻量化设计[J].汽车工程,2003,25(4):403-406.

[9]王兴宇.大吨位自卸车轻量化研究[D].武汉:武汉理工大学,2009.

[10]杨海平,王良模.基于CAE技术的某越野车车架分析[J].机械科学与技术,2011,30(6):1001-1006.

[11]廖日东,王健,左正兴.有限元技术在载货车辆车架分析中的应用[J].车辆与动力技术,2006,(2):54-59.

修改稿日期:2013-12-15

Optim ization Design and Bench Teston a Light-duty Truck Frame Based on FEMA

Deng Zuping,Gu Yuchuan,Chen Jingyan

(Guangzhou Automobile Group Co.,Ltd,Automotive Engineering Institute,Guangzhou 511434,China)

With thedevelopmentofa light-duty truck frame,finiteelementanalysisof the framehasbeen completed by HyperWorkssoftware,properelement typesare chosen,theboltconnectionsand welding jointsare simulated, a complete finiteelementmodelof the truck isbuiltup including cabin,box,brackets,frontand rear leafspringsuspensions.Themethodsare researched for adding the constraintsand loadsunder differentconditions,and the stress distribution on the frame iscalculated with NX.Nastran under differentconditions.According to the analysis results, thestructure improvementand lightweightdesign on the framepartsare carried out,whichmakes theweightof frame reducing 4.93%,andmakes the new framemeeting the strength requirement.Finally,under bending condition,the frame static stress-strain testhas been processed.The test and finite element calculations date are in good agreement.

frame;finiteelement;static analysis;structure improvement;lightweightdesign;bench test

U463.32;U 467.5+2

B

1006-3331(2014)02-0054-04

邓祖平(1988-),男,工程师;主要从事汽车车架设计方面的工作。