基于JX-300XP DCS化工精馏塔网络实验教学平台

洪雪梅, 叶 斌, 项雷军, 金福江

(华侨大学 信息科学与工程学院, 福建 厦门 361021)

0 引 言

近年来,随着环境污染日趋严重,能源日益紧缩,对化工过程进行系统强化,提高产品的产出率,实现节能环保、绿色化工,无论在工业实际还是在理论研究领域都已成为了热点问题[1]。精馏过程是一种传质传热过程,也是石油、化工等众多生产过程中应用最多、涉及面最广的的操作单元,因此如何有效地控制精馏塔运行直接影响到产品质量、产量以及能量的消耗,同时也是解决环境和资源问题的重要途径之一[2-4]。分布式控制系统(Distributed Control System, DCS)国内又称为集散控制系统,自上个世纪70年代问世以来,经过30多年不断地完善,其功能和性能都得到了巨大的提高,目前正向着更加信息化、集成化和产品化的方向发展,已成为了过程控制的主流系统[5-6]。

以精馏塔为控制对象,采用浙江大学中控开发的JX-300XP DCS系统,对精馏工段的工艺操作流程进行全数字化监控,进一步构建精馏塔集散控制系统网络实验教学平台,弥补了华侨大学自动化专业在仪器仪表、过程控制和先进控制技术等综合性实验教学领域的空白,让学生在实验室就能模拟石化企业的工业对象,进行组态设计、控制方案设计和运行调试训练等工程开发,为以后从事自动化工程相关的工作打下坚实的基础。

图1 精馏塔实验装置

1 精馏塔实验装置

精馏塔是过程工业中应用最为广泛的液相产品分离设备,同时,也是过程控制中最有代表性的多变量复杂工业系统[7]。化工精馏塔集散控制系统网络实验教学平台采用控制对象(精馏塔实验装置)与控制系统分离设计,为以后控制系统扩充作铺垫,用户可以根据需要自主选择各种先进控制技术应用于实验装置。由机械设备、动力设备、检测仪表、执行机构和辅助系统组成的精馏塔实验装置如图1所示。

(1) 机械设备。精馏塔釜C102、盘管式原料预热器E101、盘管式蒸汽冷凝器E102、原料罐C103、残液罐C104、塔顶产品罐C105。

(2) 动力设备。单相电加热器(2.5 kW,220 V AC)、进料泵P101、塔底残液出料泵P102、、塔顶回流计量泵P103、塔顶产品计量泵P104。

(3) 检测仪表。Pt100热电阻温度传感器(用于原料进塔温度TT1、塔顶回流温度TT11、塔釜温度TT2、检测各塔段温度TT3~ TT10)、塔底液位传感器LT1、回流罐液位传感器LT2、进料流量显示FI1、塔底残液出料流量显示FI2、塔顶回流计量泵流量显示FI3、塔顶产品计量泵流量显示FI4、冷却水涡轮流量计FT5。

(4) 执行机构。单相可控硅调压装置,用于连续调节塔底温度或塔底加热功率;塔顶产品/塔顶回流计量泵,用于控制塔顶回流量与塔顶产品出料量;比例阀用于调节冷却水流量,进而控制塔顶回流温度。

(5) 辅助系统。 电源控制和信号接口面板、电气附件等。

以上仪器仪表和设备装置构成了一个独立、完整、精巧的被控对象,为各种控制方案的实施提供了良好的物理仿真环境,是石化企业精馏塔的缩影[8]。

2 控制系统网络构建与组态

JX-300XP DCS 系统采用工业级的微处理器和实时多任务控制软件,具有功能完善、高速可靠的体系结构,提供多层开放数据接口,实现了I/O模块、智能信号装置和控制系统与PC之间的信息传输,并把I/O通道分散到精馏塔装置附近,使安装和布线的费用减少到最小;同时提供“开放”的通信接口,使得用户在选用I/O装置和现场设备方面有更多的考虑空间;底层汉化的软件功能丰富,易于组态各种复杂的控制方案[9-10]。系统主要由现场控制站(I/O站)、数据通讯系统、人机接口单元(操作员站OPS、工程师站ENS)、机柜和电源等组成。

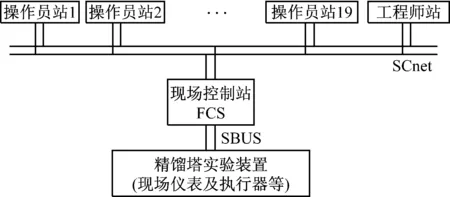

2.1 网络结构设计方案

化工精馏塔集散控制系统网络实验教学平台主要由1个现场控制站、1个工程师站和19个操作站组成,操作站可以兼做工程师站。一批次可以同时安排20位学生进行实验组态操作,既可以各自研究完成实验项目,又可以组队分别研究综合性实验项目中的各模块设计,协作完成系统功能设计,从而调动学生参与实验研究的积极性,有效拓展了实验空间,更好地培养学生创新探索的能力。

JX-300XP DCS 系统采用典型的两层(过程控制网SCnetⅡ和控制站内部网络SBUS)网络通信结构,结构示意图见图2。

第一层网络SCnetⅡ,采用双重化冗余网络结构设计,实现系统的工程师站、操作站、现场控制站和通讯接口单元等硬件设备间的连接,实时传递各节点间的信息。数据传输遵循开放的TCP/IP协议和IEEE80 213标准,使得信息传输效率更高、更可靠,真正满足了精馏生产工艺对监控信息处理的要求。

第二层网络SBUS,利用现场总线技术,完成主控卡、数据转发卡和I/O卡件间的信息交换。并且SBUS总线采用双重化总线SBUS-S1网络和SBUS-S2网络,数据转发卡通过SBUS-S1网络来管理各种分散的I/O卡件信息; 而主控制卡通过SBUS-S2网络与数据转发卡进行数据交换[11]。

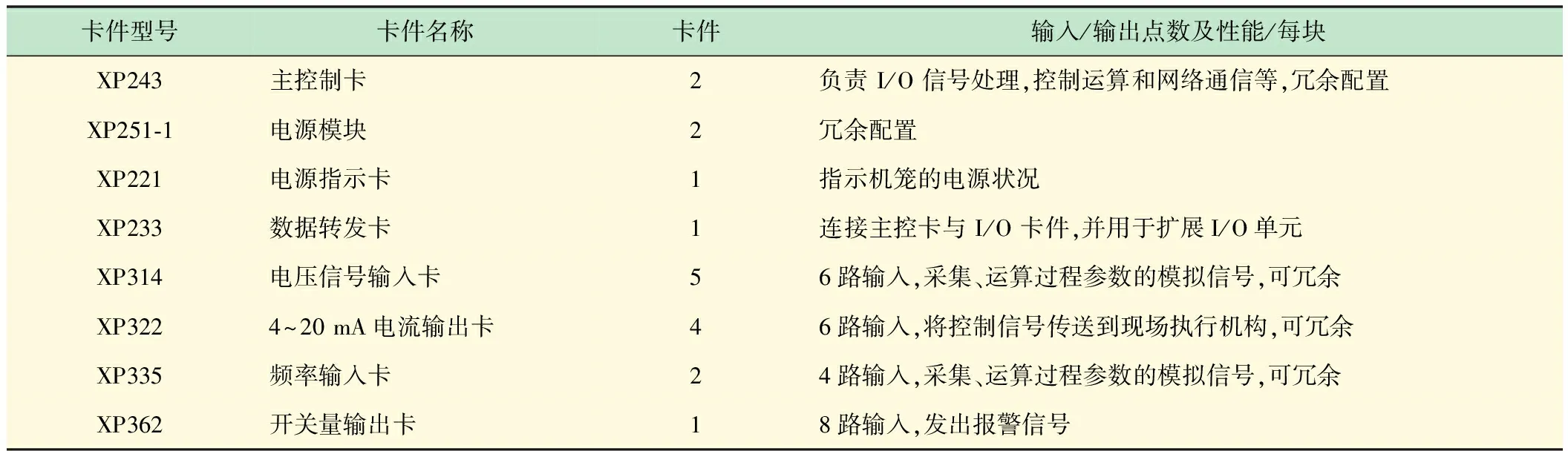

2.2 控制站与网络配置

控制站(CS)是对物理位置、控制功能都相对分散的现场生产过程进行控制的硬件设备, 完成整个精馏生产工艺的现场数据采集和控制,其主要由主控制卡、数据转发卡、电压信号输入卡、电流输入输出卡、电源模块等卡件组成,具有数据采集、控制输出、自动控制和网络通信等功能,控制站与操作站之间通过高速通信网Scnet完成数据交换。机笼内最左端的槽位用于安插主控制卡,其他的卡件按一定规则排放[12]。在保证系统安全可靠运行的前提下,卡件可以灵活设置为全冗余、部分冗余或不冗余方式,该平台系统控制站卡件配置如表1所示。

表1 控制站卡件配置表

2.3 控制系统软件实现

JX-300 XP DCS 系统软件中的AdvanTrol-Pro2.65软件对化工精馏塔集散控制系统的软硬件构件进行组态,设置系统的操作画面、控制方案、控制周期、卡件地址、卡件数量和冗余状况等等,AdvanTrol-Pro2.65软件包括系统组态软件和系统运行监控软件。

系统组态软件安装于工程师站,其核心软件是SCKey组态软件,主要完成系统硬件和控制方案的组态。在该实验系统中关键完成以下功能:① 根据化工精馏塔现场实物图进行硬件配置;② 根据精馏工艺要求设计单回路、单回路比值、前馈控制和串级比值、串级控制等控制方案等,控制精馏塔的工艺参数及泵的启停等[13];③ 绘制精馏工段的流程图;④ 设置报警。

系统运行监控软件分别安装于操作员和工程师站, 对整个工况进行实时监控,主要完成多种画面(综观、分组、回路、趋势、报警、流程图、系统状态等)的显示和操作、实时数据和历史数据的管理以及生产记录的打印输出。该系统的操作人员主要完成下面三个操作:① 通过各种监控界面监视精馏塔工艺对象的数据变化;② 在控制面板中选择常规控制或串级控制等控制方案,并设置控制参数大小,观察各个状况的实时响应曲线;③ 对报警和出现的故障及时处理,以保证精馏塔实验装置正常的运行。

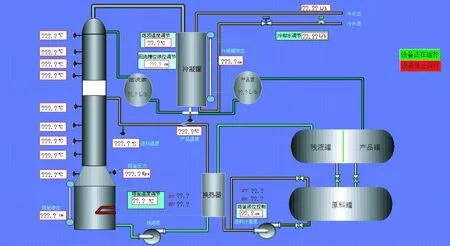

设备上电,打开控制柜的电源开关,然后在工程师站上对组态信息进行编译,编译成功后再把组态下载到控制站。载入组态后,还需要将组态发布到操作站,操作站才能进行监控。完成了组态的编译、下载、发布流程后,整个系统具备了通讯功能,此时控制站、操作站、工程师站已经成功的构成了一个DCS 系统。同时通过实验装置上仪器仪表的开启或闭合组成各种各样的控制系统实验,选择所需要的实验项目进行实时监控,其工艺总流程见图3。

图3 精馏塔精馏工艺总流程图

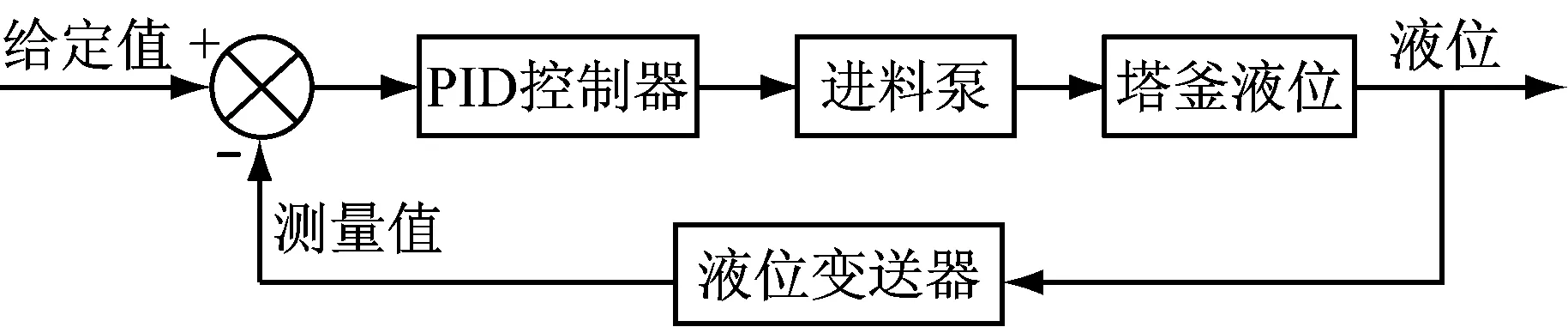

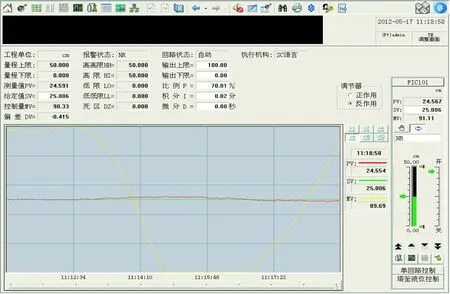

3 DCS网络实验教学平台应用效果

利用PID单回路控制算法对塔釜液位进行调节,来验证DCS实验教学平台的应用效果。如果塔釜液面过低,再沸器所产生的上升蒸汽不能托住下降液体,使下降液体横过塔板,如此,塔板上的汽液传质效率降低;塔釜液位太高,又会淹没底层塔板破坏再沸器的热循环,因此塔釜液位要稳定在一定的区间内,才能保证精馏塔的正常运行[14]。根据物料守恒原理,只有进料量等于塔顶和塔釜的采出量之和,才能维持塔釜液面衡定。塔釜液位设定值与测量值的偏差决定进料泵的流量,偏差变小,进料泵流量也随之减小,控制器为“反作用”控制器,其控制框图如图4 所示。塔釜液位控制为25 cm,经多次调节最终得到PID控制参数为:P=50%,I=0.02 min,D=0 s时,得到一个满意的响应曲线(见图5)。

图5 PID单回路控制塔釜液位实时监控图

由于测量值在精馏塔精馏过程测的,液体的沸腾对测量有一定的影响,所以曲线在设定值周围微小幅度的波动是正常的。从输出响应曲线可以看出,塔釜液位控制在一个非常稳定的范围内,系统运行平稳,参数设置合理,说明PID控制算法对塔釜液位控制是可控的。

精馏塔集散控制系统网络实验教学平台除了塔釜液位控制外,还可以进行塔釜温度控制、冷凝罐液位控制、塔顶温度控制、冷却水流量控制、灵敏板温度间接单回路控制、回流比自动控制等其他综合性实验项目,实现对温度、压力、流量、液位等过程参数的控制[15-16]。可见该实验平台是一个具有软硬件功能丰富,内容覆盖面广、控制效果平稳、应用功能强大的先进控制系统。

4 结 语

精馏塔集散控制系统网络实验教学平台自1 a前投入运行以来,控制系统性能稳定可靠、设备工作状况良好,完全达到预期的设计要求。该网络实验教学平台的成功应用,有效提高了实验设备的利用率,同时使学生在实际工程应用技能方面得到了更好的训练,进一步提高学生工程实践能力和创新能力,取得了很好的实验教学效果。

[1] 孙 浩.强化内部物质耦合——无热效应反应精馏塔的综合与设计[D].北京: 北京化工大学,2009.

[2] 黄永杰.精馏塔自动控制系统设计与应用[J].化工技术与开发,2012,41(1) : 52-54.

HUANG Yong-jie.Design and application of automatic control system for distillation tower[J].Technology & Development of Chemical Industry,2012,41(1) : 52-54.

[3] 何 益,胡姗姗,刘增强.基于PLC和Wincc的化工精馏塔控制系统设计[J].化工自动化及仪表,2011,38(6) : 710-712.

HE Yi,HU Shan-shan,LIU Zeng-qiang.Control system design for chemical rectification column based on PLC and wincc[J].Control and Instruments in Chemical Industry,2011,38(6) : 710-712.

[4] 尹 琨.精馏塔微正压控制方法的研究[D].天津:天津大学,2012.

[5] 马 菲.JX-300XP DCS在教学实训系统的实现[J].仪器仪表用户,2013,20(4) : 79-80.

MA Fei.Realization of the JX-XP300 DCS in teaching training system[J].Electronic Instrumentation Customer,2013,20(4) : 79-80.

[6] 武平丽,高国光,李升远.DCS在流程工业控制中的可靠性设计[J].盐业与化工,2012,41(10) : 9-11.

WU Ping-li,GAO Guo-guang,LI Sheng-yuan.Reliability design of DCS in the control of process industry[J]. Journal of Salt and Chemical Industry,2012,41(10) : 9-11.

[7] 高婷婷.DCS与现场总线集成的研究与实现[D].青岛:青岛科技大学,2012.

[8] 马应魁,邹益民.CS3000DCS在过程控制实验装置中的应用[J].自动化与仪器仪表,2011(1) : 51-54.

MA Ying-kui,ZOU Yi-min.Application of CS3000 DCS in process control experimental device[J].Automation & Instrumentation,2011(1) : 51-54.

[9] 任 芳.模糊自适应内模控制在DCS中的应用[D].秦皇岛:燕山大学,2011.

[10] 肖国正.基于集散控制技术的设备监控系统[D].沈阳:东北大学,2010.

[11] 汪志锋,袁景淇.SUPCON JX-300XP DCS 在青霉素发酵生产过程中的应用[J].微计算机信息,2006,76(22) : 43-45.

WANG Zhi-feng,YUAN Jing-qi.Application of SUPCON JX-300X DCS in penicillin fermentation process[J].Microcomputer Information,2006,76(22) : 43-45.

[12] 常慧玲.JX-300X DCS 及其教学实训系统的应用[J].机械工程与自动化,2006(6) :103-105.

CHANG Hui-ling.JX-300X DCS and its application in the teaching and practical training system[J]. Mechanical Engineering & Automation,2006(6) :103-105.

[13] 王树青,戴连奎.过程控制工程[M].2版.北京: 化学工业出版社,2008.

[14] 陈 珺.基于反应精馏的工业乙醇除水工艺及其过程模拟研究[D].青岛:中国海洋大学,2011.

[15] 李瑞红..基于DCS的DMC算法在精馏控制系统中的研究与应用[D].青岛:青岛科技大学,2012.

[16] 孙洪程,李大宇,翁维勤.过程控制工程[M].北京: 高等教育出版社,2006.