一款增压发动机缸盖系统的设计与开发

李 丹

(广州汽车集团股份有限公司汽车工程研究院,广东广州 510640)

0 前言

该增压发动机总体设计基于原有1.8L自然吸气发动机,设计为以最大化沿用原有零部件、尽量避免对现有机加工和装配工艺进行重大调整为原则,通过采用增压中冷等技术,有效提高发动机的进气量和热效率,使得发动机升功率、升扭矩提升到较高的水平,从而可替代更大排量自然吸气发动机,并有效降低燃油消耗率。以下增压发动机代号简称X发动机。

1 总体技术方案的确定

X气缸盖总体结构基于1.8L自然吸气发动机气缸盖,采用了水泵布置在缸盖前端、分体式凸轮轴盖、塑料缸盖罩、曲轴箱通风系统集中在罩盖内部的总体设计思路,并对气道、水道、油道、燃烧室等进行设计,同时尽可能沿用现有1.8L自然吸气气缸盖生产线。

2 气道方案

由于增压发动机进气量大大增加,因此气缸盖采用高滚流的进气道设计,排气道采用高流量系数设计。

汽油机气道设计关键参数:影响汽油机气道滚流比、流量系数的关键参数有V/F1/A1/A2/B1/B2/B3/Dv,如图1所示。根据缸盖结构和总布置要求,确定气道3D模型。

图1 气道设计关键参数

自然吸气发动机倾向于获得更高的流量系数;而对于增压机型,充气效率较高,爆振倾向对性能影响较大,需要更高的滚流比以降低爆振敏感性。X发动机缸盖进气道性能开发目标在保证较高流量系数的同时,也获得高的滚流比,如图2所示。

图2 X发动机进气道流量系数对比图

气道试验方法:进气道开发设备采用的是PIV新型气道试验台架,采用光学和统计学相结合的试验方法;排气道采用传统的涡流试验台架,主要测量排气道的流量系数。

3 燃油喷射和气道匹配方案

(1)X发动机采用气道喷射。对于气道喷射发动机,影响喷射目标的关键参数为喷射角度α、β、γ,如图3所示。X发动机喷油器α为15°,β为10°,γ为0°。

图3 燃油喷射角度

(2)对于气道喷射发动机,燃油喷射匹配设计时需优先考虑以下原则。

1)燃油喷射后,以蒸汽、液滴和湿壁油膜三种形式存在,匹配设计时应尽量避免燃油湿壁现象,燃油湿壁会造成机油稀释、排放较差等问题。

2)燃油喷嘴离气门盘的距离应尽可能近,距离较远会造成油雾较分散,喷射区域较大,湿壁现象严重。一般推荐在100 mm以内。

3)理论上希望油束完全喷射于进气门盘部区域。在初始设计时,一般让油束静态喷射于进气门盘的下半部分区域,在实际进气时受气流影响油束会往气门盘上部移动,尽量达到理论设计目标。

(3)第一轮燃油喷射和气道匹配结果发现,喷油距离L较远,油束喷射至气门盘时区域扩散太大,湿壁严重,如图4。

图4 湿壁示意图

(4)针对湿壁现象,进行了以下优化方案。

1)通过优化进气歧管燃油喷油器喷射点位置,避免气道上部的湿壁现象,使油束更好地喷至气门盘下部,如图5。

图5 油束方案对比

2)优化进气歧管喷油器出口的结构(图6),改善气流方向,使气道湿壁现象得到改善。

图6 进气歧管结构优化

4 燃烧室方案

X发动机气缸盖采用屋脊型燃烧室(图7),结合高滚流进气道设计,获得较好的挤气效应。

图7 燃烧室结构

5 缸盖冷却方案

基本结构设计:根据进气道、气门组件、火花塞和燃烧室的结果和布置,对水道进行结构设计,如图8。

图8 冷却水道

水道设计原则如下。

(1)缸盖壁厚尽量均匀,进气道壁厚约4.5 mm,排气道壁厚约4.75 mm。

(2)水道体积:理论上,水道体积越小越好。水道的体积越小,越有利于减小发动机重量和起动暖机,但要求冷却水流速更高,对水泵的要求也提高。一般水道体积为0.5L至1.5L。

(3)水道流速:鼻梁区>2 m/s,其他区域>0.5 m/s。

(4)满足分模要求,拔模角≥1°。

(5)满足缸盖毛坯铸造时,进排气道砂芯的装配。

(6)砂芯壁厚≥3 mm。

仿真分析过程如下。

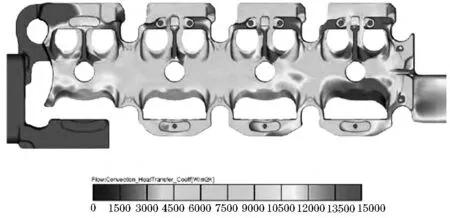

(1)完成水道的初步设计后,通过水道CFD计算,评估水道压力分布、热传导情况和流速分布,检查局部是否有冷却死点,如图9所示,排气道气门桥附近各处换热系数HTC值均高于15 000 W/m2K,无冷却死点。

图9 HTC结果

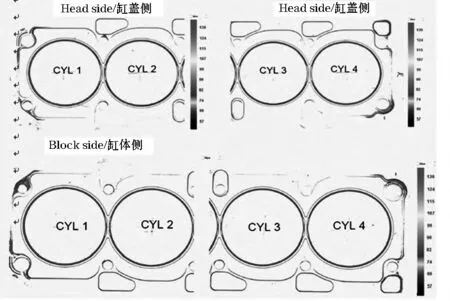

(2)通过缸体-缸盖-缸垫一体化(HBC)计算,分析气缸盖的温度场分布是否满足要求。如图10所示,高温出现在排气侧气门桥附近,最高温度为248.1℃,满足铝合金最高耐热温度250℃~260℃的要求。

图10 温度场分布

相对于自然吸气机型,增压发动机热负荷大大增加,因此对缸盖的冷却也提出了更高的要求。为了更好地冷却燃烧室鼻梁区,采用M12长螺纹型火花塞,加大鼻梁区的冷却容积和冷却水流速。并通过仿真分析,对水道进行优化。

6 曲轴箱通风孔方案

由于增压机型的进气量加大,通过活塞漏气量的初步设定,加大曲轴箱通风孔面积,保证气缸盖曲轴箱通风孔流速小于1.5 m/s。发动机窜气量的初步设定,一般等于发动机排量×(转速/2) ×0.7%×增压比。

7 气缸盖材料和热处理方式

相对于自然吸气机型,增压机型缸盖上升了。为了提高缸盖的耐热性,采用AlSi7Mg0.3铝合金材料,热处理方式为T6。铸造方式采用重力铸造。

8 气门座圈、导管

气门座圈和导管采用常温压入方式。座圈、导管采用粉末冶金材料,气道喷射发动机的进气门座圈有燃油的冷却和润滑座圈,采用了性能中等的1300材料(安庆帝伯牌号);排气门座圈考虑到高温的耐磨性能,使用了双层的3220W材料:其基体材料为V523(安庆帝伯牌号),功能层材料为3220(安庆帝伯牌号),其主要规格和参数如表1所示。

表1 气门座圈、导管材料

β阶段试验机400小时交变后,气门导管以及座圈磨损量检测如表2。

表2 磨损量

磨损量检测均远低于设计允许值,导管和座圈可以满足X发动机的工作要求。

9 气缸盖垫片

气缸盖垫片采用双层不锈钢结构,具体见图11。

图11 气缸盖垫片结构

对气缸垫进行波纹密封均匀性测试(面压测试),结果图12所示。

图12 面压测试结果

由以上面压分布可以得出:高压结果全波纹区域清晰,全波纹连续且分布均匀,符合密封要求。

10 气缸盖螺栓

气缸盖螺栓机械性能为10.9级,图纸规定抗拉强度1 040 MPa~1 200 MPa。采用的材料为23MnB3,材料实测抗拉强度为1 070~1 103 MPa。规格为M10×1.25×6g,长度为219 mm。

气缸盖螺栓采用扭矩-转角法拧紧。预紧为40N·m,转角为270°。摩擦系数控制为0.08~0.14的情况下,经计算螺栓拧紧力为47.93 kN~61.65 kN,螺栓达到屈服区,具有较好的拧紧力稳定性以及较为充分地利用了螺栓的性能。

缸盖螺栓的拧紧试验曲线如图13。

图13 螺栓拧紧试验结果

11 气缸盖排气侧耐热双头螺柱

由于实测排气歧管双头螺柱处温度在300多℃(最高为第二排最右边,360多℃),因此汽缸盖排气侧双头螺柱需要采用耐热材料。(普通材料工作温度在200℃以下)。双头螺柱使用的耐热材料为SNB16(日本牌号),性能等级为10.9级,精度为6h/6h。

开发阶段β样机初期,未采用耐热双头螺柱,全部用普通螺柱紧固。结果400 h交变时,由于温度太高,四缸右下角螺柱出现断裂(增压器侧)。更换耐热材料后,该问题得到解决。查验对标机大众1.4TSI,以及菲亚特1.4 T-JET,排气歧管皆全部采用了耐热双头螺柱。X发动机后来全部予以更换为耐热双头螺柱,有助于增强排气歧管密封性能。

同时,β台架试验,以及整车试验中,双头螺柱多次出现脱落的情况(位置分布不一)。查验对标机,发现耐热双头螺柱都采用涂胶装配(胶型号未明)。X发动机只在第一排,螺柱打通缸盖油腔的位置涂密封胶装配,第二排未采用涂胶装配。经试验发现,供应商推荐的PERBOND品牌H131紧固密封胶对增强双头螺柱紧固性能显著(可增加紧固力矩45%以上)。后期X发动机排气歧管处耐热双头螺柱全部涂抹该紧固密封胶装配。采用该措施后螺柱松脱问题未再发。

12 结束语

目前,X发动机已投入量产,市场反馈情况良好,气缸盖系统售后未出现质量问题。作者简介:李 丹,女,1984年生,广东人,大学本科,工程师。研究领域:发动机气缸盖设计。