Moldflow在降低塑件翘曲变形中的应用

殷燕芳,廖铃钢

(武汉轻工大学机械工程学院,湖北武汉 430023)

随着社会的快速发展和科学技术的快速进步,人们对塑料产品的品质要求也越来越高,不断提高塑件产品质量是塑料成型行业技术人员持之以恒的目标。塑件的翘曲变形会使塑件外观及尺寸变得不合格。要想获得更好的产品质量,有必要采用科学的手段,而不是一味地凭借传统经验来处理问题。显然,当注塑成型塑件结构简单且对产品质量要求不高时,仅依靠传统经验来控制质量还是可以接受的,如果产品结构复杂且有较高的质量要求时,单一依靠传统经验来控制产品质量就显得很盲目了,因为塑件的质量往往是由很多因素联合决定的。

塑件的翘曲变形主要是由塑件各部位收缩不一致造成的,所以只要能控制好塑件各部位的收缩差异,就可能减少翘曲变形量,以获得更好的产品质量。收缩不均匀表现在以下几个方面[1]:(1)塑件不同部位的收缩率不一样;(2)沿塑件厚度方向收缩率不同;(3)与分子取向平行和垂直方向的收缩率不同。

翘曲分析是Moldflow2010中的一个翘曲分析模块,用于分析整个塑件的翘曲变形(包括线性、线性弯曲和非线性),同时还可以指出产生翘曲的主要原因及相应的补救措施。Moldflow2010中实验设计是以概率论与数理统计为基础、合理安排实验的一种方法,通过优先选择对塑件属性影响较大的各相关参数,确定出各实验参数对实验目标的影响度大小,从而可以调节对实验目标影响最大的实验参数,以取得更好的实验结果[1]。Moldflow2010中的实验设计分析提供了两种方法:Taguchi和Factorial实验设计。Taguchi方法通过运用数目较少的一组优化实验,确定出对实验目标影响最大的实验参数。Factorial方法运行的实验数目要大于Taguchi方法中运行的实验,它可以确定实验参数的最佳实验水平组合。

1 Moldflow在改善翘曲变形中的应用

1.1 对塑件进行三维建模

本文选用的塑件是现有实验注塑机可以加工的小塑件。注塑机为实验用小注塑机,模具为铝合金模具,一模一腔,模具没有冷却系统。塑件是厚度为2 mm的薄壁六边不规则盒状物,该塑件的最大尺寸不超过50 mm,属于薄壁小件。采用Solidworks2010进行3D建模,并将模型保存为igs格式,以便于导入到Moldflow中去。不同格式文件的同一塑件导入到Moldflow2010中去,即使设定的各参数相同时,在进行网格划分时所产生的网格质量是不一样的。igs格式的文件塑件在划分网格后其匹配率往往较高,不过对于有些产品来说,igs格式文件划分网格后会有很多重叠或缺失的曲面,这又会使网格的质量降低。igs文件质量较好时,优先使用igs格式文件。导入Moldflow2010并进行网格划分和网格修正后的塑件模型如图1所示,在划分网格式,选择双层面网格,全局网格边长选默认值1.92 mm。

图1 塑件模型的网格

1.2 对该塑件进行充填+保压+翘曲分析

在对塑件网格修正后,塑件的网格统计参数如下:

实体计数---------------

三角形 7 974

节点 3 987

柱体 0

连通区域 1

网格体积 7.905 5 cm3网格面积 104.475 cm2

边细节-------------------

自由边 0

共用边 11 961

交叉边 0

配向细节------------------

配向不正确的单元 0

相交细节------------------

相交单元 0

完全重叠单元 0

复制柱体 0

三角形纵横比-----------------

最小纵横比 1.155

最大纵横比 5.816

平均纵横比 1.545

匹配百分比-------------------

匹配百分比 95.2%

相互百分比 92.9%

由网格统计参数发现该3D模型的网格匹配百分比和相互百分比都在90%以上,说明网格的质量比较好。

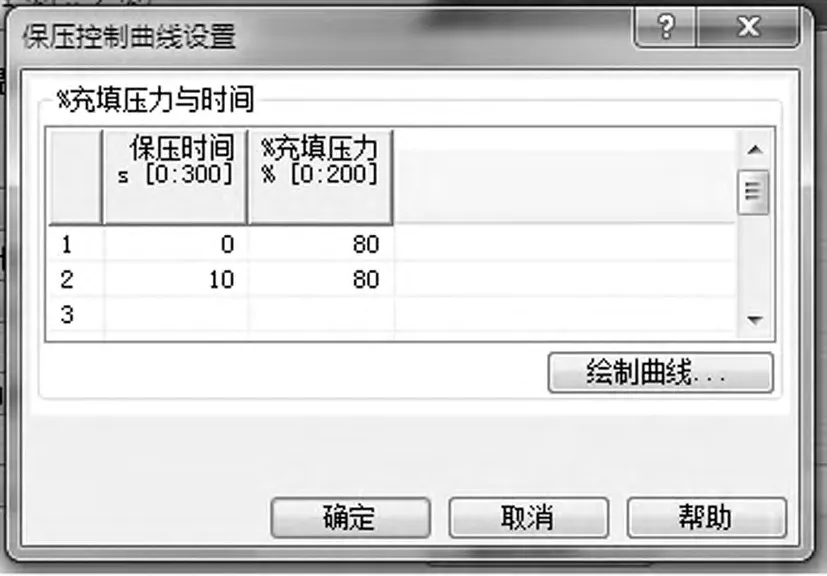

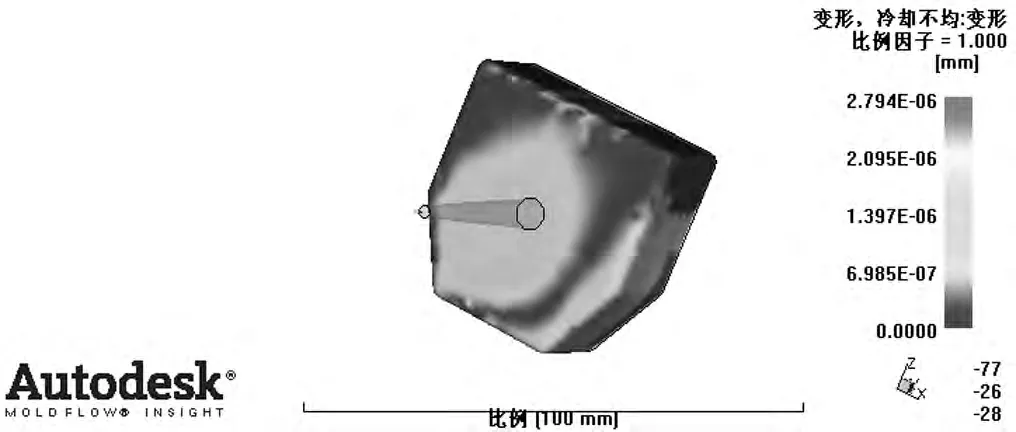

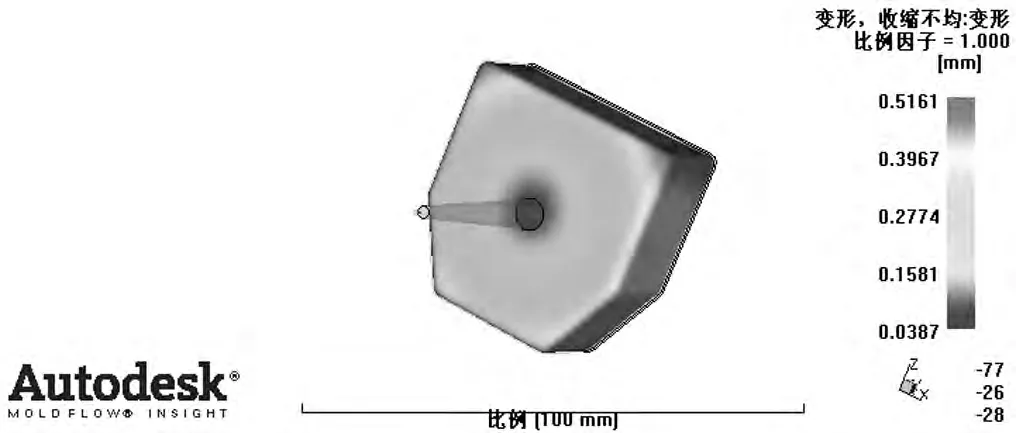

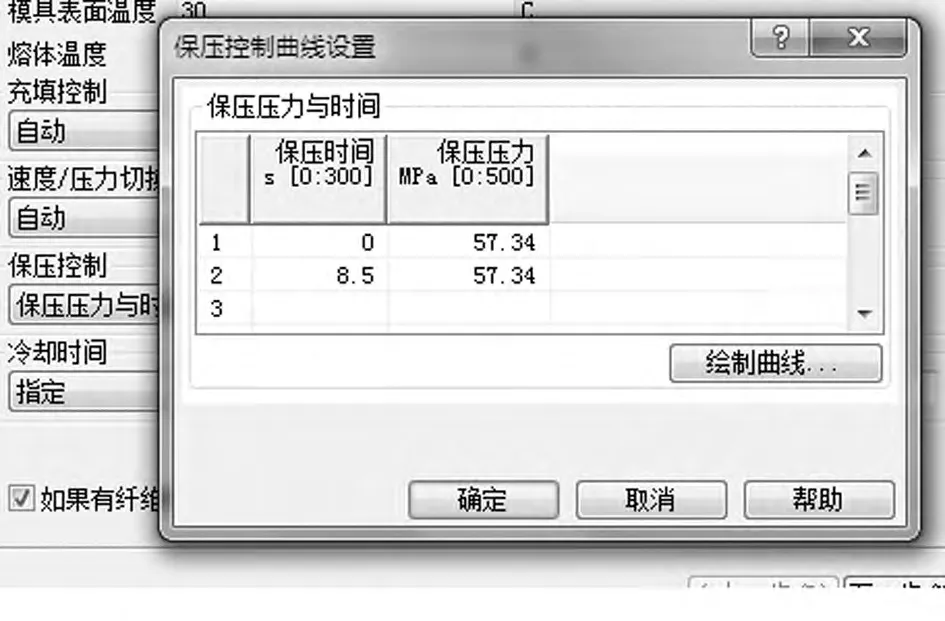

本文选择的注塑原材料为Basell Australia公司生产的POLYPROPYLENES(PP)系列中牌号为Moplen EP341T(ZMA6170P)的 PP(聚苯烯)。该材料供应商推荐的工艺参数为模具表面温度40℃,熔体温度220℃,其中模具温度范围是20℃~60℃,熔体温度范围是200℃~240℃。注塑机选用LG公司制造的,牌号为LGE30。对该塑件进行充填+保压+翘曲分析,工艺采用默认工艺,即模具表面温度40℃,熔体温度220℃,充填控制和速度/压力切换设置为自动,保压控制采用%充填压力与时间,具体设置如图2所示,冷却时间指定为20 s。分析完成后,所有因素影响下总的翘曲变形如图3所示。由于冷却不均匀造成的翘曲变形程度如图4所示。由收缩不均匀造成的翘曲变形如图5所示。由取向因素造成的变形程度如图6所示。从翘曲分析的结果中可以看出,该塑件的翘曲变形主要是由收缩不均匀所造成的,冷却因素及取向因素对该塑件的翘曲变形基本上没有什么影响。这与实际情况基本符合,所用的模具是没有冷却系统的铝合金模具,选用的材料是不含填充物的材料,其取向对翘曲变形的影响主要是由大分子取向所造成的的。可以通过优化工艺参数来尽可能降低塑件收缩的不均匀性,进而可以实现减小塑件翘曲变形的目标。下一步要确定是哪些因素对塑件的收缩性能影响比较大,为优化工艺参数提供相应的依据。

图2 保压曲线设置

图3 总的变形分布

图4 冷却不均匀的变形

图5 收缩不均匀的变形

图6 取向不均匀的变形

由分析可知,该塑件的翘曲变形主要是由收缩不均匀所造成的,冷却因素及取向因素对该塑件的翘曲变形基本上没有什么影响。这与实际情况基本符合,所用的模具是没有冷却系统的铝合金模具,选用的材料是不含填充物的材料,其取向对翘曲变形的影响主要是由大分子取向所造成的。可以通过优化工艺参数来尽可能降低塑件收缩的不均匀性,进而可以实现减小塑件翘曲变形的目标。下一步要确定是哪些因素对塑件的收缩性能影响比较大,为优化工艺参数提供相应的依据。

1.3 对塑件进行实验设计分析

现在需要对塑件基于Moldflow2010进行实验设计分析,通过分析可以知道哪些因素对该塑件收缩性能有什么程度的影响。对塑件进行实验设计分析时,在此选用的原材料与以上一致。实验设计分析输入摘要如下。

DOE分析类型=Taguchi然后Factorial

因子数量 =3

Taguchi评级基础=整个范围

因子变化设置:

注射时间 =自动

熔体温度 Delta=20.00℃

展开/压缩注射曲线=不变

模具温度 Delta=20.00℃

保压时间 =自动

保压曲线倍加器 =自动

厚度倍加器 =自动

质量标准权重:

流动前沿温度差异=1.00

最大壁上剪切应力=1.00

最大注射压力 =1.00

最大锁模力 =1.00

体积收缩率变化 =1.00

最大缩痕指数 =1.00

制品总重量 =1.00

循环时间 =1.00

来自初始分析的因子中间值:

注射时间 = 0.756 s

熔体温度 =220.000℃

模具温度 =40.000℃

保压时间 = 10.000 s

保压曲线倍加器 = 1.000

厚度倍加器 = 1.000

要进行分析的因子值范围如表1所示。

熔体温度/℃模具温度/℃注射时间 /s保压时间 /s保压曲线倍加器厚度倍加器最小值200.00 20.00 0.63 9.00 0.90 0.95中间值220.00 40.00 0.70 10.00 1.00 1.00最大值240.00 60.00 0.77 11.00 1.10 1.05

体积收缩率标准权重如下:

因子等级权重(%)

注射时间 1 20.902 29

保压曲线倍加器 2 20.087 40

保压时间 3 15.243 70

模壁温度 4 11.025 67

整体厚度倍加器 5 8.607 73

熔体温度 6 5.998 13

要进行分析的因子值范围如表2所示:

表2 因子值范围

由Moldflow2010实验设计分析的结果可以看出,注射时间对塑件体积收缩率的影响度约为20.9%,保压曲线对体积收缩率的影响度约为20.1%,保压时间对体积收缩率的影响度约为15.24%,模壁温度对体积收缩率的影响度约为11%,塑件壁厚对体积收缩率的影响度约为8.6%,熔体温度对体积收缩率的影响度约为6%。

注射时间对塑件收缩率的影响比较复杂,从分子结构形态的角度来看,如果缩短注射时间则会增强分子的取向和结晶作用,取向作用会加大收缩而结晶作用则会减小收缩。当注射速率较低时,增大料流速率有利于压力的传递,使收缩率下降;随着注射速率的提高,分子取向作用将会得到明显的增强,增加了塑件的各向异性,进而导致收缩率增加。保压时间应以浇口凝固时间为准,如果比浇口凝固时间短,会出现保压不足而导致熔体回流,进而产生较大的收缩。当模具温度增加时,塑件的收缩率也会随之上升。模具温度过高时不仅塑件成型后的收缩率较大,塑件脱模后变形也较大,甚至容易出现溢料和粘模等现象。然而,当模具温度过低时,塑料熔体在模具型腔里的流动性能较差,则易于出现短射、机械强度不足等现象。增加保压压力可以降低塑件的收缩率,同时塑件也会变得比较结实。保压压力与塑件的补缩是密切相关的,如果保压压力不足,则塑件会由于在冷却收缩的过程中得不到补料而出现严重的收缩现象。保压压力过低会出现短射、收缩严重等问题,如果过高则会产生过保压现象,使塑件脱模后的残余应力较大而产生变形。熔体温度对塑件收缩的影响是比较复杂的:当熔体温度过低时不利于保压曲线在型腔中的传递而导致保压效果不佳,导致塑件出现收缩;当熔体温度较高时,则塑件冷却所需的时间也会随之增加,由于冷却的时间较长,故塑件收缩的机会也会相应的得到增加[1]。

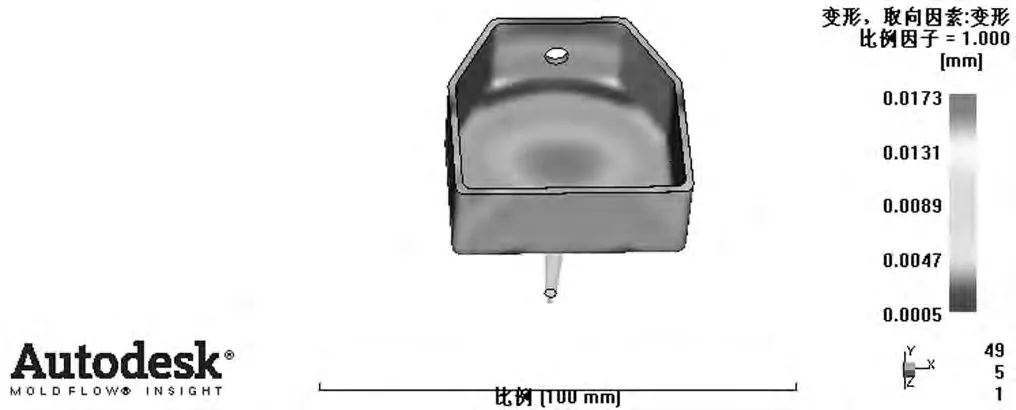

2 依据实验结果优化工艺参数

结合试验分析的结果,将对充填+保压+翘曲分析的工艺参数进行优化,能较好的避免盲目性。将模具表面温度改为30℃,熔体温度改为210℃,充填控制自动,速度/压力切换自动,保压控制采用保压压力与时间,其设置如图7所示。修改工艺后对塑件进行充填+保压+翘曲分析,分析后总的变形分布图如图8所示。工艺优化后由冷却产生的变形情况如图9所示,由收缩产生的变形情况如图10所示,由取向所产生的变形情况如图11所示。

图7 保压控制曲线设置

图8 工艺优化后塑件总变形分布图

图9 工艺优化后冷却引起的变形

图10 工艺优化后收缩引起的变形分布图

图11 工艺优化后取向引起的变形分布图

由比较可以得知,工艺优化后塑件的总变形量得到了较大的改善,总变形量由0.512 9 mm降到了0.371 5 mm。通过在Moldflow2010中模拟得到了优化的结果,这样的参数设置可以对现实生产进行实质性的指导,避免了工艺参数改进的盲目性。两次分析的结果都表明,该塑件的翘曲变形与冷却和取向的关系不大,主要是由收缩造成的。将改进后的工艺参数应用到充填+保压+翘曲中,分析结果与原来的结果进行对比,看看目标结果是否得到了相应的优化。如果改进后的工艺参数使目标结果变得更差,则说明参数修改的方向正好与目标方向相反,可以通过反复模拟直到得到可以接受的结果为止。通过软件的反复模拟代替在注射机上反复修改参数,可以提高工艺优化的速度,降低了成本,且使操作变得更为简洁可靠。从对收缩影响的因素分析结果看,本塑件还具备进一步优化翘曲变形的可能性。

3 结论

(1)在注塑成型工艺参数优化过程中采用软件进行模拟分析是很有必要的,这能使得工艺参数的修改具有方向性,而不再是像传统方法那样仅凭经验且具有不确定性,操作过程复杂。

(2)塑料工程领域长期处于快速发展的轨道之上,对塑料制品的品质要求和生产效率要求也越来越高,CAE技术的引入和应用是顺应时代发展,是未来塑料加工领域发展的必然趋势。

(3)CAE技术的推广有着重要的实际意义,作为技术人员有必要提高自学意识,以便于更好地跟上时代发展的步伐。

[1]陈艳霞,陈如香,吴盛金.Moldflow 2010完全自学与速查手册[M].北京:电子工业出版社,2012.

[2]洪剑城.基于Moldflow软件的型腔各异模具流动平衡优化[J].工程塑料应用,2010,38(1):35-37.

[3]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2008.