CO吸附剂制备及其吸附脱除微量CO的性能

李淑娜,张东辉,鲁东东

(天津大学化工学院,国家化学工程联合重点实验室,天津 300072)

合成氨工业原料气中通常含有 CO、CO2、和CH4等杂质,CO和N2由于物理性质相近难以用一般方法分离[1-2],而工业中脱除微量CO的方法一般是将CO在高温负载型镍基催化剂上甲烷化,反应温度是280~350℃,也有少数低温甲烷化催化剂的反应温度为150~200℃,CO甲烷化过程中需要消耗大量的H2,生成对反应无用的CH4,CO浓度高时易造成催化剂失活,且反应热量大,对设备的要求较高,能耗也高[3-5],因此目前合成氨工业中脱除CO的工艺还有待完善。而采用吸附法脱除大量N2中微量CO,仅需制备一种对CO选择性高、吸附容量大的吸附剂,在低温低压下可以达到很好的脱除效果,而且用吸附工艺操作简便,设备不复杂,能耗也将大大降低。

目前用于变压吸附分离CO的吸附剂,大都是负载有铜的吸附剂,铜系吸附剂吸附CO的机理主要是Cu+与CO形成中等强度的π键络合物,而与CO2、N2、H2、CH4等没有上述作用,因此所得的 Cu(Ⅰ)型吸附剂对CO有高度的选择性吸附作用[6-7]。谢有畅[8-10]利用盐类金属自发地在多孔性固体介质上单分子层分散原理,将1价铜盐与载体固态混合在真空或惰性气氛下高温加热,制得的吸附剂在20℃、CO分压为60 kPa下用于混合气体的分离,但固固交换反应不充分,焙烧需要温度较高,并且分离气体的纯度低。浙江大学[11]采用 13X与0.1 mol/L硝酸铜溶液在常温pH值为7的条件下进行离子交换,制备出了含铜量为5.037%的吸附剂。刘晓勤[12-14]采用粉状活性炭负载 Cu(I)后再添加稀土化合物制得的吸附剂在16℃、CO分压为20 kPa下测得的吸附容量约为1 mmol/g。

本研究区别于目前将吸附剂用于变压吸附分离含大量CO混合气的研究,旨在合成用于脱除微量CO的吸附剂,并且能在室温及低分压下具有高的吸附容量和选择性,以替代目前合成氨工业中通用的甲烷化脱除CO的工艺,降低能耗,操作简便,节约成本。合成方法采用常用的水热离子交换法,用2价铜盐作前驱体,经还原得到1价铜的吸附剂,还原过程采用3种气体氛围(空气、还原性气体和氮气),活化温度也分为3段。

1 实验部分

1.1 原料与试剂

NaY分子筛原粉[南开大学催化剂厂,n(SiO2)∶n(Al2O3)=5.2];氯化铜、硝酸铜,乙酸铜、稀硝酸(分析纯,天津市江天化工技术有限公司);13X分子筛原粉(上海久宙化工有限公司);N2、CO、H2(高纯,天津市威斯特科技有限公司)。

1.2 吸附剂的制备

1.2.1 溶液交换法

1)将NaY分子筛原粉和不同浓度的氯化铜溶液按一定的比例进行水热离子交换,然后经过过滤、洗涤、干燥得到 Cu(II)Y吸附剂,再将 Cu(II)Y在200~350℃下进行活化还原处理,将 Cu2+还原成 Cu+,在 N2中冷却至室温,得到 Cu(I)Y吸附剂。经过三段温度和相应气体氛围下还原(包括除水、还原、高温脱水和冷却)。

2)另一种是将 13X原粉先溶于水中,用0.4 mol/L的稀硝酸滴至中性,再加入0.36 mol/L乙酸铜溶液进行室温搅拌,经过滤、洗涤、干燥、还原后得到 Cu(I)13X吸附剂。

实验过程所用水均为去离子水。

1.2.2 固-固混合法

将NaY(或13X)原粉和氯化亚铜粉末经充分研磨后,在马弗炉中氮气保护下按照设定程序高温焙烧一段时间,并在氮气中自然冷却后,得到固固交换的 Cu(I)Y吸附剂。

1.3 实验用气

实验所用的原料气为 CO(质量分数≥99.99%)和N2(质量分数≥99.999%)的混合气,根据理想状态方程,利用分压法配制CO摩尔分数为2%的混合气。吸附前后的气体组成由NP-2200气相色谱仪热导池检测,色谱柱用60~80目的 TDX-01碳分子筛填充,柱温为80℃,H2为载气。吸附剂制备还原过程中用气共有压缩空气,CO和 N23种气体。

1.4 测定条件和步骤

在吸附总压为0.3 MPa(a)[CO分压为6 kPa(a)]温度为30℃的条件下,在固定床吸附塔(Φ6×250mm)中,测定CO在Cu(I)Y吸附剂上的穿透曲线。测定步骤如下:将经过活化还原后的吸附剂装入吸附塔中,完全密封后用氮气冲压至0.2 MPa,吸附压力用稳压阀控制,流速用转子流量计控制,一段时间后切换成配置好的CO混合气,每隔5min在塔顶出口处取样用气相色谱分析,直至与进口原料气浓度一致,绘制出穿透曲线。将穿透曲线积分,计算得到一氧化碳的动态吸附量。

1.5 表征

采用电感耦合等离子体原子发射光谱(ICP)测定吸附剂的离子交换度;采用比表面积和孔径分析仪测定比表面积和孔径分布;吸附剂的晶相分析在粉末X射线衍射仪(XRD)进行,Cu靶陶瓷X光管,Kα辐射源,管电压为40 kV,管电流为30 mA;利用场发射扫描电子显微镜(SEM)观察改性后的分子筛晶体的结构形貌,扫描电压为5.0 kV。

以氨吸附法(NH3-TPD法)表征了载体表面酸强度[15],实验在美国 Micromeritics公司所生产的型号为ChemSorb2750的化学吸附仪上进行。测试条件如下:称取 0.1000 g左右的 NaY和 Cu(I)Y,首先在N2气氛下对样品进行预处理,以10℃/min的速率升温至 300℃,恒温 30min,然后降温至100℃,通入 NH3-He混合气,进行 NH3吸附,吸附30min饱和后,再用He吹扫30min,以除去多余的NH3,最后进行程序升温脱附,升温至600℃,升温速率为10℃/min,在此过程中,记录不同温度下的TCD signal。

H2-TPR也在上述仪器上进行,称取0.0200 g左右的 NaY和Cu(I)Y,首先在 N2下进行预处理,升温至550℃,保持30min,降温至25℃,通入H2/Ar混合气,升温至800℃,升温速率为10℃/min,进行 TPR研究,在此过程中,记录不同温度下的TCD signal[16]。

2 结果讨论与分析

2.1 吸附剂的制备条件

2.1.1 吸附剂制备方法

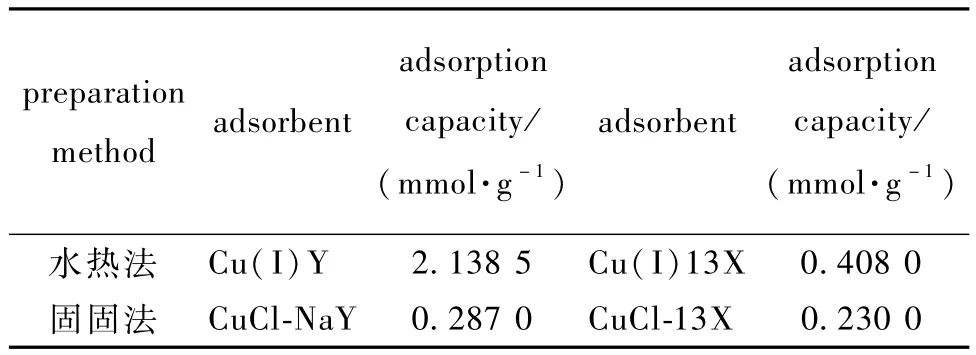

将不同制备方法制得的吸附剂,在吸附总压0.3 MPa(a),室温30℃下通过固定床测定穿透曲线,积分后得到的吸附量如表1所示。

表1 不同方法制备的吸附剂的吸附量Table 1 Adsorption of adsorbents prepared by different methods

由表1中数据可知,固固交换法得到的吸附剂的吸附量,低于水热法所制得的吸附剂的吸附量,并且NaY与氯化铜交换制备的吸附剂的吸附量最高。固固法制备吸附剂存在混合不均匀的现象,并且在金属盐存在的情况下高温焙烧,很容易破坏分子筛结构,易堵塞孔道,致使吸附量降低。13X分子筛原粉显碱性,与乙酸铜溶液在高温容易发生化学反应,形成胶状混合物,难于过滤。所以必须在二者混合之前将13X分子筛原粉调至中性,该过程中由于强酸的加入对分子筛结构造成一定的影响。13X分子筛性能不及NaY分子筛稳定,所以综上考虑,选用NaY分子筛作为CO吸附剂的制备载体。

2.1.2 离子交换平衡程度的确定

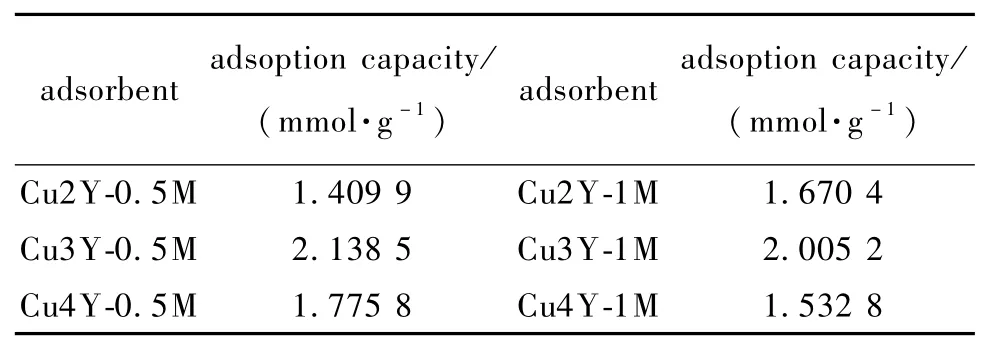

离子交换是一个平衡过程,在交换过程中,随着溶液中铜离子浓度的减少和钠离子浓度的增加,过程推动力降低,因此,应该需要不断地补充或更换新鲜的氯化铜溶液,直至达到离子交换平衡状态,不同条件制备的吸附剂的结果如表2所示。

表2 不同吸附剂的吸附量Table 2 Adsorption capacity of adsorbents

选用0.5 mol/L的氯化铜溶液交换3次所得的吸附剂对CO的吸附容量最高,主要是由于交换3次得到的吸附剂比其他吸附剂更接近平衡,离子交换量最大。从经济的角度来分析,NaY分子筛原粉与0.5和1.0 mol/L的氯化铜溶液交换时,虽然接近离子交换平衡的程度基本相同,但是选用1.0 mol/L的氯化铜溶液对氯化铜的用量增大1倍,这是很不经济的,因此,将使用0.5 mol/L的氯化铜溶液交换3次确定为制备条件。

2.2 吸附穿透曲线

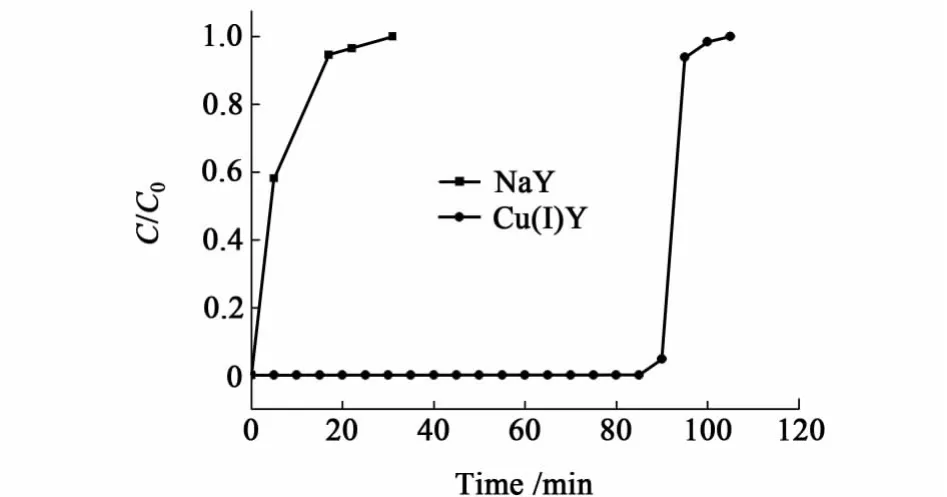

测定未改性的NaY原粉与经氯化铜溶液在最适宜条件下改性,氯化铜溶液浓度为0.5 mol/L,制备的CuY吸附剂的穿透曲线如图1所示,并计算出CO动态吸附量。制备的铜吸附剂对CO的吸附容量(2.1358 mmol/g)远远高于 NaY分子筛原粉(0.0574 mmol/g),二者吸附量相比提高了 37.21倍,这主要是由于经还原后得到的Cu+与CO络合形成π键,这种化学性吸附不仅具有较高的吸附容量,选择性也大大提高,在合成氨工业中用来脱除CO具有良好的应用前景。

图1 NaY和 Cu(I)Y吸附剂的穿透曲线Fig.1 Breakthrough curves of NaY and Cu(I)Y

2.3 吸附剂的表征与性能评价

2.3.1 电感耦合等离子体原子发射光谱

将改性好的铜分子筛取一小部分在氢氟酸的作用下溶解后稀释,并采用电感耦合等离子体原子发射光谱仪分析得到,离子交换度为52%,含铜量为9.52%(质量分数)。

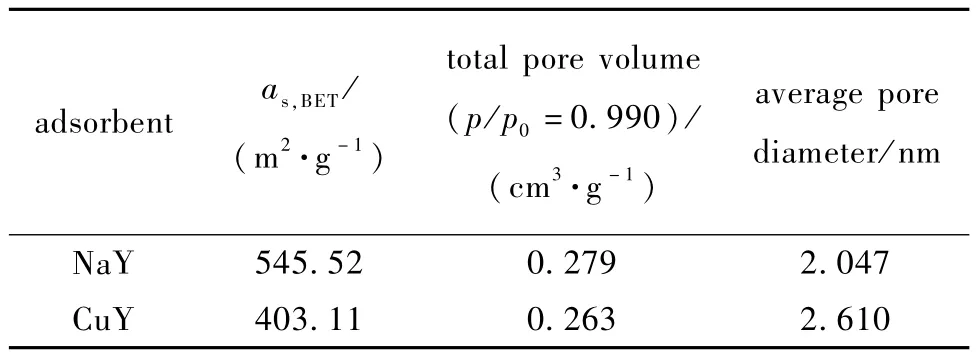

2.3.2 比表面积的测定

采用比表面积和孔径分析仪在液氮温度(77K)下进行氮气吸附、脱附,测定样品的比表面积和孔径分布[17],结果见表3。经过铜改性的 NaY分子筛,Cu+的载入是分子筛孔径增大,减少了气体通过的阻力,而相应的比表面积和孔体积降低,这说明NaY与此浓度的氯化铜溶液进行水热离子交换,在不破坏分子筛原有骨架结构和孔道结构基础上,成功地将Cu+交换到分子筛结构中。

表3 吸附剂的结构参数Table 3 Structure parameters of adsorbents

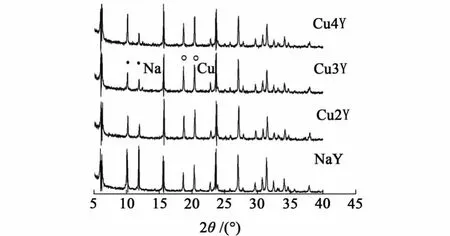

2.3.3 X射线衍射仪(XRD)

吸附剂的晶相分析在X射线衍射仪上进行,扫描角度 2θ为 5°~40°,扫描速率为 8(°)/min,吸附剂的XRD谱图如图2。改性后的吸附剂与原粉相比,Cu取代了原骨架中的 Na交换到分子筛的骨架结构上,高度分散在分子筛内部。骨架主峰基本相似,说明采用水热离子交换法基本上维持了NaY分子筛原有的骨架结构和孔道结构的完整。

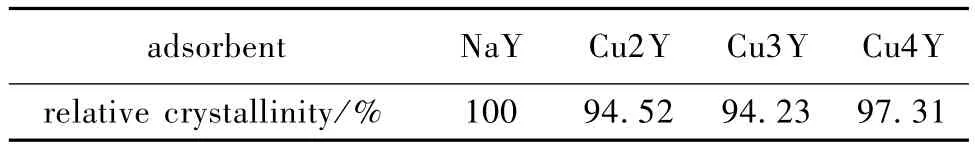

以峰高法计算了Y型分子筛的相对结晶度:改性吸附剂的特征峰强度/原NaY分子筛的特征峰强度×100%,其中特征峰强度为5个最高衍射峰强度的相加值结果见表4,经改性后的吸附剂基本保持了良好的结晶度。

图2 不同吸附剂的XRD图谱Fig.2 XRD patterns of different adsorbents

表4 不同吸附剂的相对结晶度Table 4 Relative crystallinity of adsorbents

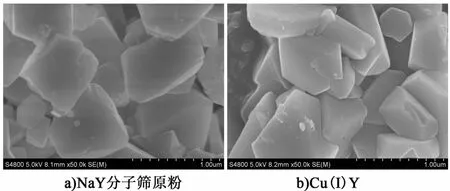

2.3.4 场发射扫描电子显微镜(SEM)

利用场发射扫描电子显微镜观察改性后的分子筛晶体的结构形貌如图3所示。

图3 不同吸附剂的场发射扫描电镜图Fig.3 SEM images of different adsorbents

从图3可以看出,改性后得到的CuY吸附剂基本维持了NaY分子筛原粉的基本骨架结构和晶体形貌,这与BET结果和XRD结果相吻合。

2.3.5 NH 3-TPD法表征吸附剂表面酸度

吸附剂表面酸度直接影响载体表面“金属-载体相互作用”的程度及活性金属的分散状态,从而决定吸附剂的活性、选择性及产物分布[15,18]。

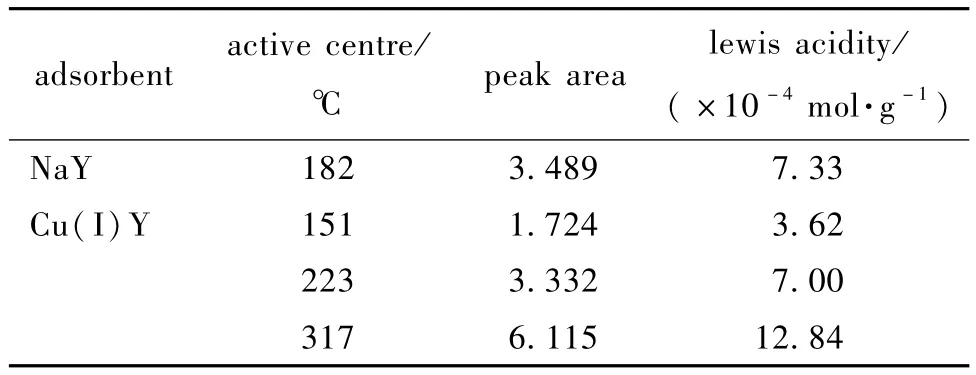

通过实验过程中记录不同温度下的TCD signal图谱得到的表征结果如表5所示。

Cu(I)Y与CO的吸附属于化学吸附,不同强度吸附剂表面Lewis酸中心与氨结合能不同,以化学吸附氨的脱附温度区间表征载体的表面酸强度,弱酸中心与氨的结合能最小,在低温区(150~250℃)脱附,所需的脱附温度最低,脱附量与载体表面弱酸酸度相对应;中温区(250~400℃)和高温区(400~500℃)也各与载体表面中心、酸度相对应[19-21]。由表5中数据可知,NaY分子筛酸性中心为182℃的弱酸,酸度为7.33×10-4mmol/g,而改性之后的Cu(I)Y的酸性位从低区间扩展到中温区,经分峰后准确计算出其活性中心温度分别为151、223和 317℃,相对应的酸度分别为 3.62×10-4、7.00 ×10-4和 12.84 ×10-4mol/g。由于铜原子的引入,将吸附剂的酸性活性位分布由弱酸移至中强酸区域,并且中强酸的酸度明显增加,而酸度越大,化学吸附能力越强。因此,制备的 Cu(I)Y吸附剂对CO的吸附量远远高于NaY分子筛原粉。

表5 NaY和Cu(I)Y的TPD表征结果Table 5 TPD characterization of NaY and Cu(I)Y

2.3.6 H 2-TPR的表征

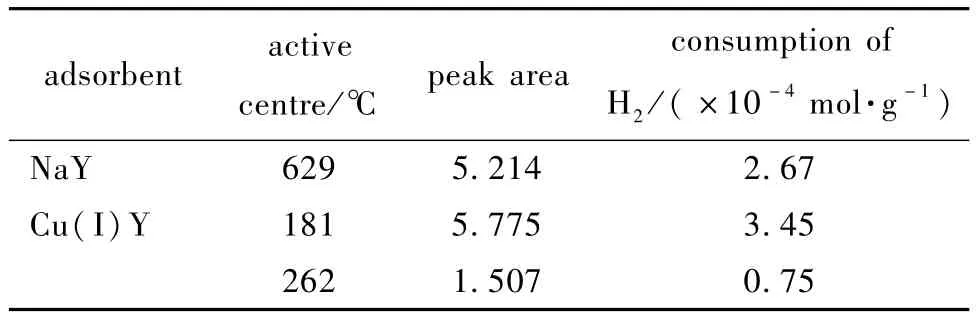

由实验过程中记录TPR中随温度的变化TCD signal,得到的表征结果见表6。

表6 NaY和 Cu(I)Y的 TPR表征结果Table 6 TPR characterization of NaY and Cu(I)Y

Cu2+被 H2还原的的反应如下:2Cu2++H2=2Cu+,Cu++H2=Cu0+2H+。含铜吸附剂还原温度一般在120~800℃之间,且铜的价态、配位物种及制备方法对其还原性能影响很大,但是 Na+被H2还原需要的温度较高。NaY分子筛中的Na+被H2还原时,所需的温度为 629℃,消耗的 H2量为2.67×10-4mol/g,而制备的 CuY吸附剂的 TPR还原峰,经分峰后的结果可知,大量的Cu2+被还原为Cu+,活性中心温度为 181℃,耗 H2量为 3.45×10-4mol/g,另一少部分 Cu+被氢气还原为 Cu0,仅有0.75×10-4mol/g,这部分是对CO没有吸附作用的Cu。因此制备的 Cu(I)Y吸附剂中表面分散有大量的铜,将吸附剂活化还原的温度最好为250℃,基本上能保证吸附剂表面上的Cu不被还原到Cu0。

3 吸附剂的再生性能

对于一些靠范德华力吸附气体的吸附剂,一般常用的解吸方法是减压或抽真空解吸,但是靠化学键力或络合吸附的吸附剂,结合力较强,脱附较难。因此,对Cu(I)Y的解吸性能进行如下考察。

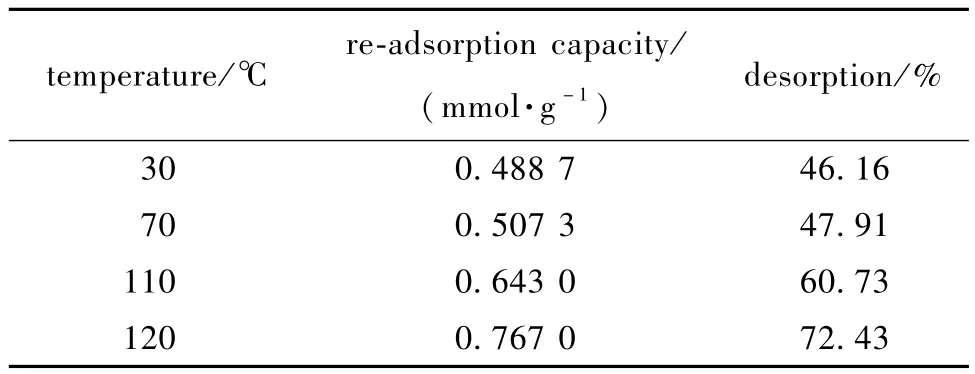

3.1 抽真空解吸

取一组样品经活化后在30℃、CO分压为6 kPa下的吸附量为1.06 mmol/g(以此为例),利用程序温控仪对吸附管进行升温,采用真空泵对装置抽真空,真空度为 -0.085 MPa(g),时间为 2 h,不同温度下抽真空解吸后的吸附量结果如表7所示。由表7数据可知,抽真空解吸的方法并不适合用来解吸该吸附剂,能耗较高,并且解吸效果不理想。

表7 温度对减压解吸效果的影响[-0.085 MPa(g)]Table 7 Influence of temperature on regeneration at-0.085 MPa(g)

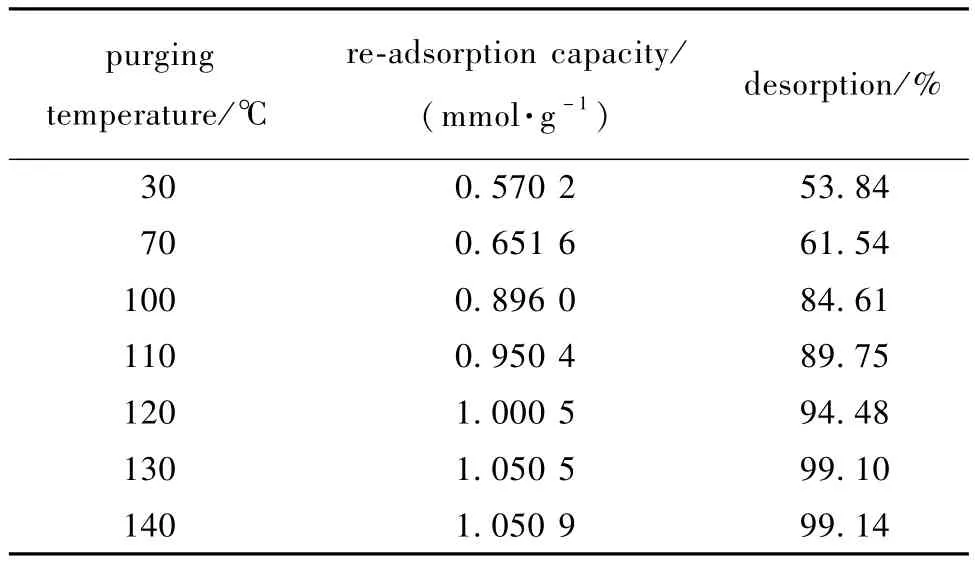

3.2 惰性气体吹扫解吸

吸附CO气体饱和的吸附剂在不含CO或稀CO的惰性气氛下会将孔道内的CO释放出来,惰性气体选用高纯 N2,操作压力为 0.1 MPa,流量为 100 mL/min,吹扫时间是30min,不同吹扫温度下解吸后的吸附量结果如表8所示。

表8 吹扫温度对解吸效果的影响Table 8 Influence of purging temperature on regeneration

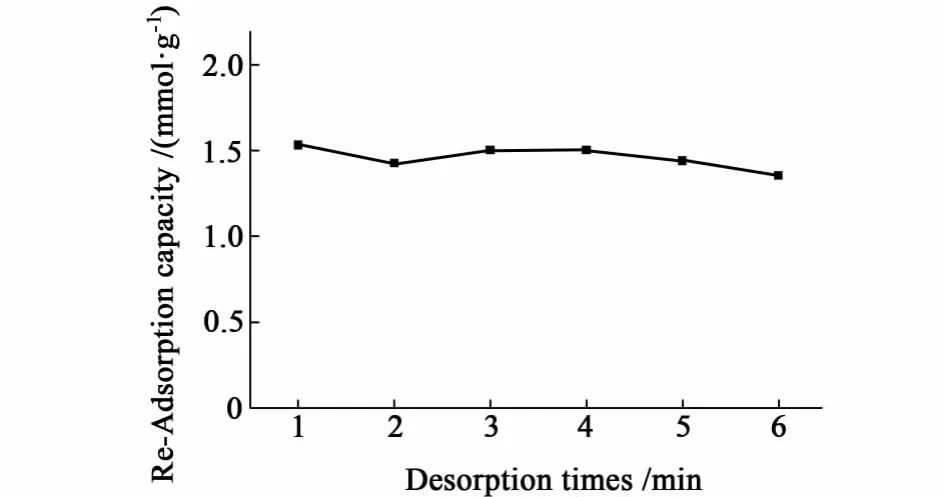

由表8中数据可知,在 130℃、0.1 MPa,100 mL/min流量 N2吹扫30min,吸附剂基本上可以完全解析,因此再生温度定为130℃,吹扫N2流量为100 mL/min。并且在130℃下,经多次吸附-解吸循环后,吸附剂对CO的吸附量基本保持不变(见图4),因此,该吸附剂在合成氨工业中可以循环使用。

图4 解吸次数对吸附量的影响Fig.4 Influence of regeneration times on adsorption capacity

4 结论

吸附剂采用水热交换法,在0.5 mol/L的氯化铜溶液中交换3次,制得的吸附剂在6 kPa(a)分压30℃下测得 CO的吸附量为 2.1385 mmol/g,比NaY分子筛原粉的吸附量提高了37倍多,交换度为52%,含铜9.52%,吸附剂的比表面积为403.11 cm2/g,基本上维持了NaY原粉的孔道结构。该吸附剂在130℃干燥氮气的吹扫下可实现基本完全解吸,吹扫流量为100 mL/min,并经多次解吸后吸附量仍然没有降低,具有良好的使用寿命,应用前景广阔。

[1]居沈贵,刘晓勤,马正飞.络合吸附净化含氮气体中微量一氧化碳的研究进展[J].天燃气化工,2000,25(6):38-45 Ju Shengui,Liu Xiaoqin,Ma Zhengfei.Advances in removing of small amount of carbon monoxide from gas mixture containing nitrogen by complexing adsorption[J].Natural Gas Chemical Industry,2000,25(6):38-45(in Chinese)

[2]刘晓勤,马正飞,姚虎卿.变压吸附法回收高炉气中CO的研究[J].化学工程,2003,31(6):55-58 Liu Xiaoqin,Ma Zhengfei,Yao Huqing.Recovery of CO from Blast furnace gases by pressure swing adsorption[J].Chemical Engineering,2003,31(6):55-58(in Chinese)

[3]张文胜,戴伟.新型甲烷化催化剂的研究[J].石油化工,2005,34:115-116 Zhang Wensheng,Dai Wei.Research on new methanation catalyst[J].Petrochemical Technology,2005,34:115-116(in Chinese)

[4]路霞,陈世恒.CO甲烷化 Ni基催化剂的研究进展[J].石油化工,2010,39(3):340-345 Lu Xia,Chen Shiheng.Progress in Ni-based catalysts for CO methanation[J].Petrochemical Industry,2010,39(3):340-345(in Chinese)

[5]刘晓勤,马正飞,姚虎卿.变压吸附净化合成氨原料气中 CO的研究[J].化肥工业,2001,28(2):14-17 Liu Xiaoqin,Ma Zhengfei,Yao Huqing.Study of removal of CO from ammonia feed gas by pressure swing adsorption[J].Chemical Fertilizer Industry,2001,28(2):14-17(in Chinese)

[6]张健,王华,魏永刚.Cu(I)/AC(HZSM)吸附剂的制备及变压吸附 CO的性能研究[J].材料导报,2010,24(8):65-69 Zhang Jian,Wang Hua,Wei Yonggang.The preparation of Cu(I)/AC(HZSM)adsorbent and adsorption properties of CO by pressure swing adsorption[J].Materials Review,2010,24(8):65-69(in Chinese)

[7]管英富,武立新.常温高效变压吸附提纯一氧化碳新技术[J].天然气化工,2007,32(1):60-63 Guan Yingfu,Wu Lixin.A new high efficient PSA-CO process operated in ambient temperature[j].Natural Gas Chemical Industry,2007,32(1):60-63(in Chinese)

[8]谢有畅,张佳平,童显忠.一氧化碳高效吸附剂CuCl/分子筛[J].高等学校化学学报,1997,18(7):1159-1165 Xie Youchang,Zhang Jiaping,Tong Xianzhong.High efficiency CO adsorbent CuCl/zeolite[J].Chemical Journal of Chinese Universities,1997,18(7):1159-1165(in Chinese)

[9]谢有畅,汪传宝,杨乃芳.盐类向分子筛内孔分散的挤入效应[J].化学物理学报,1992,5(4):245-248 Xie Youchang,Wang Chuanbao,Yang Naifang.Jostle effect of salts dispersing into zeolite internal pores[J].Chinese Journal of Chemical Physics,1992,5(4):245-248(in Chinese)

[10]谢有畅,唐有祺.氧化物和盐类在分子筛内外表面及孔穴中的自发分散及其应用[J].北京大学学报,1998,34(2/3):302-307 Xie Youchang,Tang Youqi.Spontaneous dispersion of oxides and salts to zeolites and its applications[J].Journal of Peking University,1998,34(2/3):302-307(in Chinese)

[11]岑沛霖,柴慈恩,骆有寿.络合吸附分离气体混合物种的一氧化碳[J].石油化工,1990,19(7):443-448(in Chinese)Cen Peilin,Chai Cien,Luo Youshou.Separation of CO from gas mixture by complexing adsorption[J].Petrochemical Technology,1990,19(7):443-448(in Chinese)

[12]刘晓勤,马正飞.稀土复合吸附剂的制备及变压吸附CO特性的研究[J].高校化学工程学报,2001,15(4):323-326 Liu Xiaoqin,Ma Zhengfei.A rare earth complex adsorbent for carbon monoxide-nitrogen separation and its pressure swing adsorption characteristics[J].Chemical Journal of Chinese Universities,2001,15(4):323-326(in Chinese)

[13]Huang Y.Selective adsorption of carbon monoxide and complex formation of cuprous-ammines in Cu(I)Y zeolites[J].Journal of Catalysis,1973,30(2):187-194

[14]Hidefumi H,Keiichiro W,Makoto K.Active carbonsupported copper(I)chloride as solid adsorption for carbon monoxide[J].Bull Chem Soc Jpn,1986.59(7):22-27

[15]徐友明,沈本贤.用 PASCA及 NH3-TPD法表征Al2O3载体表面酸度[J].分析测试学报,2006,25:41-44 Xu Youming,Shen Benxian.Study of Surface Acidity of γ-Al2O3Support by PASCA and NH3-TPD[J].Journal of Instrumental Analysis,2006,25:41-44(in Chinese)

[16]孙思,吴永永,罗仕忠.葡萄糖还原法制备 CuCl/NaY吸附剂及其CO吸附和CO/H2分离性能[J].高等学校化学学报,2011,32(8):1794-1798 Sun Si,Wu Yongyong,Luo Shizhong.Absorbent of CuCl/NaY prepared by glucose direct reduction and the application of CO and separation for CO/H2mixture gas[J].Journal of Chemical Engineering of Chinese Universities,2011,32(8):1794-1798(in Chinese)

[17]徐如人,庞文琴.分子筛与多孔材料化学[M].北京:科学出版社,2004 Xu Ruren,Pang Wenqin.Chemistry-Zeolites and porous materials[M].Beijing:Science Press,2004(in Chinese)

[19]武光,周大鹏.用 NH3-TPD研究改性 HY沸石的表面酸性[J].化学与黏合,2006,28(1):17-19 Wu Guang,Zhou Dapeng.Study on surface acidity of modified HY zeolite by NH3-TPD method[J].Chemistry and Adhesion,2006,28(1):17-19(in Chinese)

[18]Blacchi C L,Martini F,Ragaini V.Division of petroleum[J].American Chemical Society,2000,45(2):247-250

[20]吴伟,郑文涛.NH3-TPD表征结果影响因素的分析[J].实验与研究,2004,(1):17-19 Wu Wei,Zheng Wentao.Analysis of effect factors of NH3-TPD characterization results[J].Experiment and Research,2004(1):17-19(in Chinese)

[21]Carmela V H.Measurement of the acidity of various zeolite by temperature-programmed desorption of amiionia[J].J catal,1984,85:362-369