柳钢焦化厂磷酸法氨回收工艺控制及故障分析

李磊(广西柳州钢铁集团公司焦化厂 广西 柳州545002)

引言

柳钢焦化厂焦炉煤气脱氨目前有两种工艺,一种是饱和器法硫酸洗氨生产硫酸铵工艺,另一种则是弗萨姆(PHOSAM)法磷酸脱氨工艺,用磷酸脱除焦炉煤气中的氨,回收生成8%~18%的浓氨水作为烧结尾气脱硫的氨源。磷酸脱氨工艺自2010年投用以来取得了显著的效果,检修维护成本大大降低,生产环境得到改善,对节能减排更是具有重要意义。

一、工艺原理及工艺控制

目前柳钢焦化厂采用冷态法磷酸洗氨,工艺的原料为35~55℃的煤气。其中含氨量为6~10g/m3,产品中煤气含氨为0.08~0.1g/m3,生产的氨水浓度可在8~18%范围内调节。

1.系统工艺原理

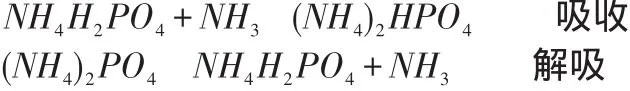

该系统工艺原理主要利用磷酸铵盐的化学性质即磷酸二氢铵(NH4H2PO4)、磷酸氢二铵((NH4)2HPO4)、磷酸铵((NH4)3PO4)均为白色晶体,可溶于水。磷酸二氢铵十分稳定,在130℃以上分解。磷酸氢二铵不很稳定,在70℃时即可分解,磷酸铵在常温下即可分解。因此系统溶液中主要含有磷酸二氢铵和磷酸氢二铵。可利用以下式概括,即:

2.系统的工艺控制

(1)氨的吸收

氨吸收主要是由化学平衡控制,即压力、温度和摩尔比。相对而言温度、压力影响较小,因此在一定温度下,氨的吸收主要取决于(NH4)2HPO4的含量,即磷铵溶液液面的氨分压。所以控制铵盐的总量,一铵和二铵的质量比十分重要。一般喷洒液中含磷铵量约为41%,NH3/H3PO4(摩尔比)为1.1~1.3。[1]因此,吸收工序主要控制入塔贫液量以及贫液的摩尔比。如果溶液量减少,装置运行成本降低,经济性好。但富液摩尔比升高,当超过1.8时,吸收过程中酸分将增加,对系统设备的腐蚀性加剧。

(2)系统水平衡

控制系统水平衡的目的是控制H3PO4浓度,磷酸酸度对溶液结晶点和密度有较大影响,密度减小,影响除油器的操作,密度升高,溶液结晶点升高,引起结晶堵塞。磷酸酸度为35%时,溶液结晶点升高到40℃。酸度为30%时,溶液相对密度为1.2~1.3,结晶点小于25℃。水平衡的控制主要是调节进入吸收塔中的贫液温度,间接控制煤气出口温度。通过不同温度下出口的煤气带出的水量来控制系统的水平衡。但是随着煤气温度的升高,出口煤气中氨的含量会略有上升。另一调控手段是控制进解吸塔的富液温度,主要是贫富液换热器后出冷凝冷却器的富液温度。在冷凝冷却器中,第一次换热后的富液会和解吸塔出塔氨气进行换热,从而可以控制更多的水分随氨气离开系统。但是此方法会影响氨产品的浓度。同时此法也会受到冷凝冷却器以及解吸塔给料泵的能力的限制。因此,在工艺控制中较少采用此法。

(3)富液解吸

解吸效率对出塔贫液有重大影响。解吸的控制最主要调节的是进入解吸塔的蒸汽量。进塔蒸汽量随着富液流量的变化而变化。进塔富液流量增加,进入解吸塔的中压蒸汽量也随之增加。压力降低,解吸效率也会降低。蒸汽用量增加,解吸塔压力会升高,会造成设备腐蚀程度加剧。解吸塔压力的稳定需要有稳定的进塔富液流量、蒸汽量。在蒸汽量波动较小时,解吸塔压力的波动可以通过氨水流量调节阀来控制。即阀门关小时,提高冷凝冷却器底部氨水液位,从而减小冷却水与上部氨气的接触面积,从而减小氨气的冷凝量,进而控制解吸塔的压力。但是此方法只是对解吸塔压力的微调,塔压的稳定主要还是靠蒸汽量。

(4)氨水浓度调节

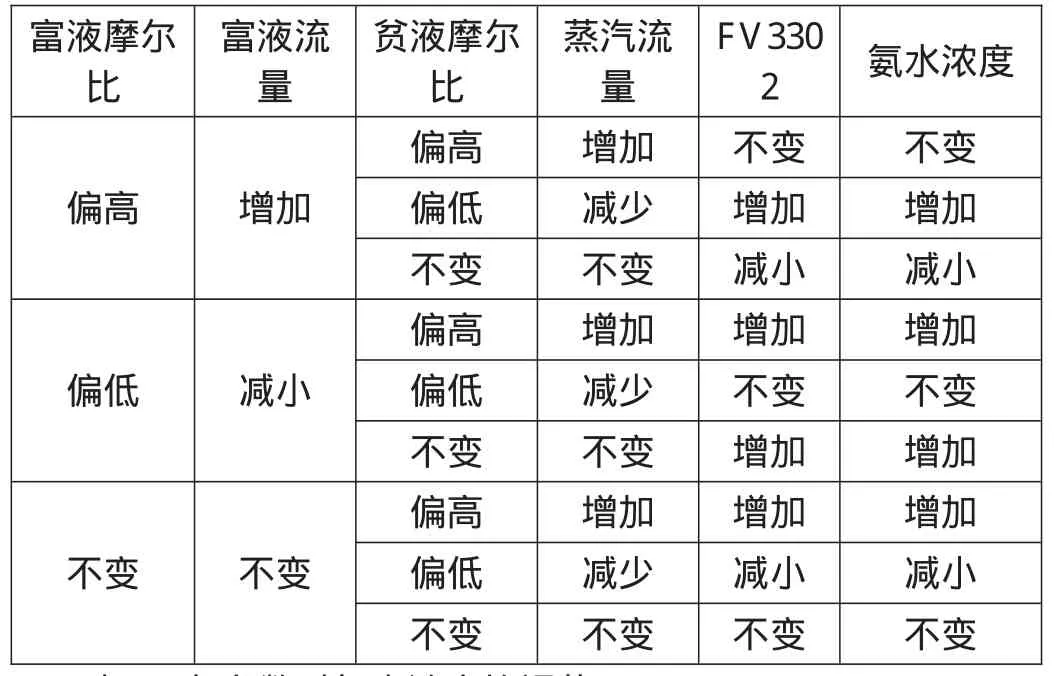

氨水浓度与系统中贫富液摩尔比、含氨量以及解吸塔顶部温度等参数相关。本系统溶液参考值在富液摩尔比1.5~1.6,贫液摩尔比1.32±0.05,贫液含氨量小于6.3,塔顶温度为185±5℃时,各参数对氨水浓度的调节主要参考表1。

其中对氨水流量调节阀的调节是在贫富液摩尔比需要调节的情况下浓度发生变化后进行的,不宜频繁调节。

表1:各参数对氨水浓度的调节

二、系统故障及原因分析

1.系统结晶堵塞导致系统停产

系统结晶部位主要是在给料槽出口即氨水管路。造成结晶的原因主要是系统发生液泛带出大量的磷铵富液与氨水混合经过氨水冷却器后温度太低所致。通过前述水平衡的控制调节中讲述,酸度对溶液结晶有重大影响。磷铵溶液进入到氨水,提高了酸度,当换热后温度降到40℃以下,发生结晶,堵塞管道,导致系统被动停产。因此防止系统发生液泛是控制氨水溶液结晶的最主要手段。

系统液泛主要表现形式为解吸塔压差增大即阻力升高,进入给料槽的氨水量明显增加。因为液泛发生后,汽泡阻滞了溶液自上而下的流动,相当于是在塔内形成了断塔盘,从而使富液不能流畅的向下流动而是转向氨气出口管出去,造成给料槽氨水量增加的假象。引起液泛发生的主要原因有以下3个方面:(1)系统前端除油不好,导致有较多的焦油进入塔内,在塔盘上附着,使解吸塔阻力增加;(2)系统中的酸性气体过多。当富液摩尔比过高,溶液的PH大于7时,煤气中的酸性气体被吸收成挥发铵盐。当溶液进入解吸塔被加热后,由于酸性气体的逸出而产生发泡液泛;(3)蒸汽。一般来说,蒸汽量过大会产生液泛。如果蒸汽量过小,富液因从冷凝冷却器器中得到的热量太少而使进料温度太低,溶液在塔中得不到蒸发所需的热量而积聚在塔板上,致使塔压差升高,也会产生类似液泛现象。蒸汽压力的不稳定 ,也会造成解吸塔的液泛。

针对以上原因我们采取了以下措施:(1)严格控制富液的摩尔比小于1.75、磷酸酸度大于25,保持富液较高比重,以保证焦油和溶液的良好分离,并保证溶液呈酸性,以尽量减少吸收酸性气体。(2)加强除焦油器的操作。当溶液中焦油量大时,可提高除焦油器液位并及时从焦油槽中撇出焦油。定期对除焦油器和焦油槽进行清扫,以减少进入解吸塔富液中的焦油量。(3)提高分离器的酸性气体排出量,即提高进分离器的富液温度,以减少富液中酸性气体量。(4)稳定解吸塔加热蒸汽压力和保证适当的蒸汽流量。(5)在溶液槽中连续加入适量消泡剂,减少溶液的发泡。

2.系统换热器堵塞

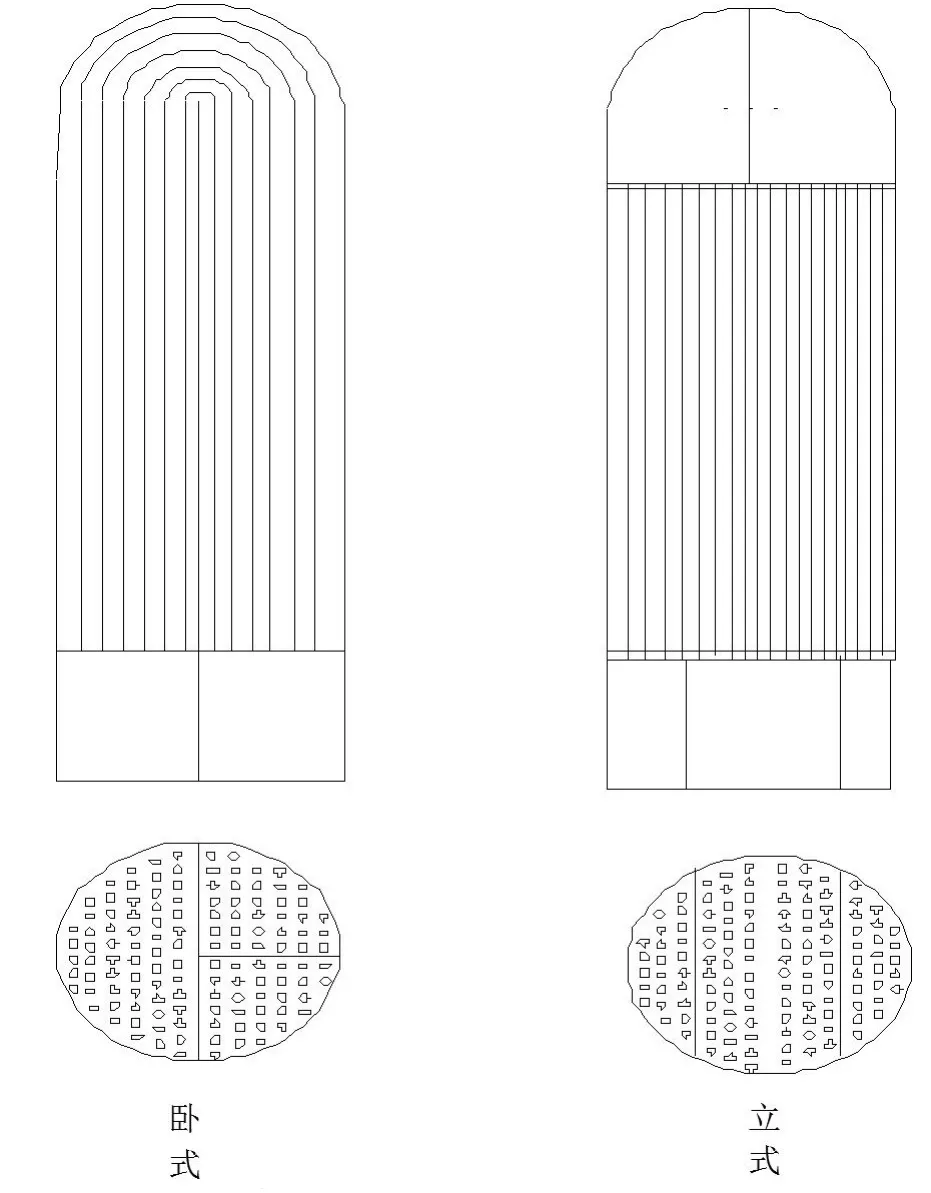

图2:换热器结构对比图

换热器的堵塞是本系统遇到的最多的故障,最多时平均每周1次,频率较高。换热器堵塞的主要原因是前端除油没有做好,导致系统含油量高。当焦油进入到解吸塔内后经过195℃的高温分解后剩下的重油会形成沥青状的粘结物质,加之系统内含有的煤粉、焦粉等物质,经过换热器温度降低后形成较硬的渣,堵塞换热器管道,造成系统被动停产。另外,由于贫富液换热器原设计为U形管式换热器卧式安装,封头用隔板隔成三室,贫液冷却过程经过三室四程,相当于要经过两道U型弯道,由于存在U形且温差较大,弯管处易堵难清。针对以上问题我们采取了以下措施:(1)除与控制液泛相同,加大了对除油器的操作外,加强了对前端电捕焦油器的操作,尽量减少进入吸收系统的焦油量。(2)将焦油槽出口管抬高,防止过多的焦油渣被抽入分离器进入解吸塔。(3)对解吸塔实行定期排渣制度,防止过多的硬质焦油渣形成。(4)出塔贫液管增加过滤系统,加强对焦油渣的清除。(5)控制溶液流量,对于系统减产,溶液流量最低不能低于正常流量的40%。(6)换热器重新进行选型。将换热器内列管改为直管,并做立式安装,富液路内设折流板,贫液侧封头仍用隔板隔成三室,换热效果好,取消了U型弯道,大大减小了堵塞的几率,降低了清洗成本(换热器结构对比见图2)。通过采取以上措施后系统堵塞频率明显降低。

结束语

1.柳钢焦炉煤气磷酸脱氨工艺经过一系列的完善与优化后,运行稳定,出现的问题得到了有效解决,对烧结烟气脱硫具有重要的促进作用。

2.焦炉煤气磷酸脱氨生产氨水工艺比饱和器硫酸铵工艺更节能环保,特别是与烧结烟气脱硫为配套工程,在烧结厂用水需求足够的情况下,本厂的饱和器硫酸铵工艺已可以完全淘汰。

[1]何建平;李辉,《炼焦化学产品回收技术》,冶金工业出版社,2006年4月第一版,P133.

[2]彭光文,《焦炉煤气磷酸脱氨工艺的完善与优化》,2012.11,P2.