贝氏体钢轨铝热焊接头缺陷及原因分析

赵 国,李 力,丁 韦

(中国铁道科学研究院金属及化学研究所,北京 100081)

贝氏体钢轨铝热焊接头缺陷及原因分析

赵 国,李 力,丁 韦

(中国铁道科学研究院金属及化学研究所,北京 100081)

对一种新型的贝氏体钢轨铝热焊接头进行疲劳试验后,在轨头部位熔合区出现大面积的沿晶裂纹。针对裂纹出现的原因进行了扫描电镜、电子探针等分析,分析发现该区域原奥氏体晶粒粗大且会发生奥氏体向高碳马氏体转变,导致不均匀应变,最终在外力作用下,形成沿晶断裂。虽然在熔合区出现了脆性相,但接头的宏观力学性能仍能满足现行铁路标准的要求。特别是在出现了大面积裂纹后,贝氏体钢轨仍能通过疲劳实验,而不出现裂纹扩展断裂。这说明对贝氏体钢轨接头套用珠光体钢轨接头标准不可取,需作适当调整。

贝氏体钢轨 铝热焊接 缺陷分析 碳迁移 沿晶断裂

随着我国重载铁路的飞速发展,钢轨及其焊接接头的伤损及磨耗日益严重。以大秦重载铁路为例,在曲线半径<800 m的地段,钢轨上线6~8个月,曲线上股侧磨就达到了17~19 mm,不得不提前下道。此外,在2003年至2007年大秦铁路运量大提升的五年里,钢轨核伤现象就由117处激增至2 675处[1]。种种现象表明,传统珠光体钢轨的综合机械性能已经不能满足重载铁路发展的需要。近年来,新型贝氏体钢轨因其优异的综合力学性能,引起了科研人员的广泛关注。研发贝氏体钢轨成为重载铁路钢轨进一步发展的方向。

然而,贝氏体钢轨作为一种与传统珠光体钢轨组织性能差别非常明显的钢轨,其焊接性能还有待研究。如果不能解决贝氏体钢轨的焊接问题,贝氏体钢轨在重载线路的应用就会受到限制。本文对送检的贝氏体钢轨铝热焊接头进行了检验,并对检验中出现的缺陷及原因进行了分析,以期推进贝氏体钢轨的上道应用。

1 焊接用材料及成分

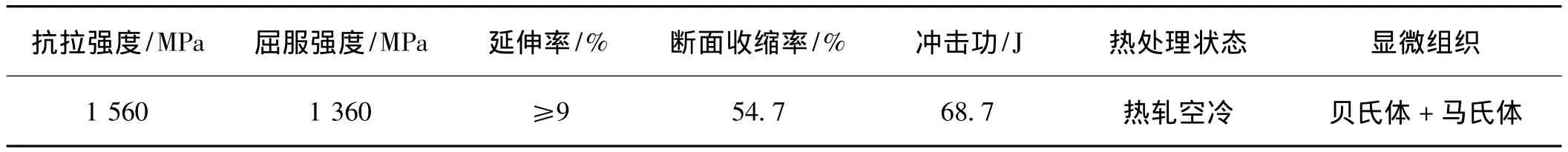

试验研究的焊接接头为贝氏体钢轨与U75V珠光体钢轨的异种钢焊接接头,焊接用焊剂采用U75V钢轨用施密特焊剂。该贝氏体钢轨为新型空冷贝氏体钢轨,添加的合金元素有 Si,Mn,Cr,Ni,Mo 等。其厂家提供的力学性能见表1[2]。

表1 厂家提供的贝氏体钢轨性能

2 试验结果与分析

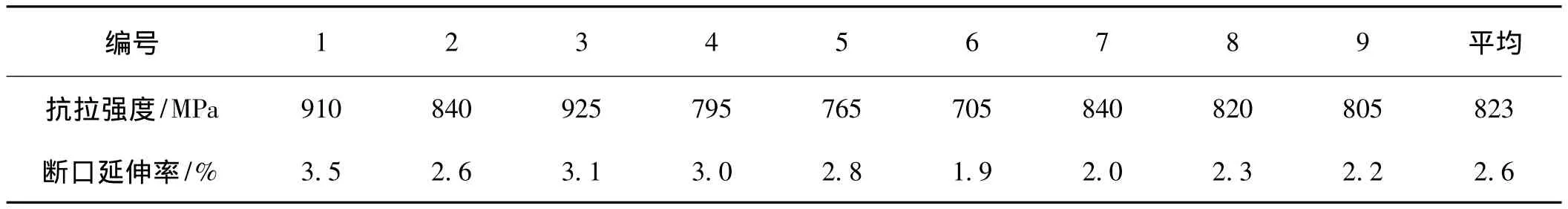

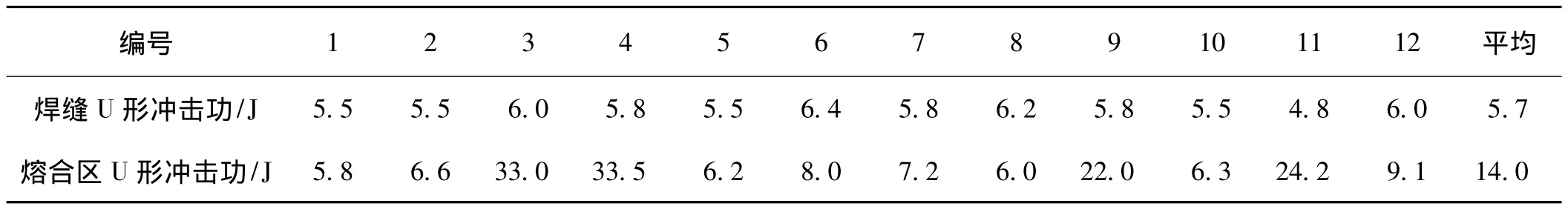

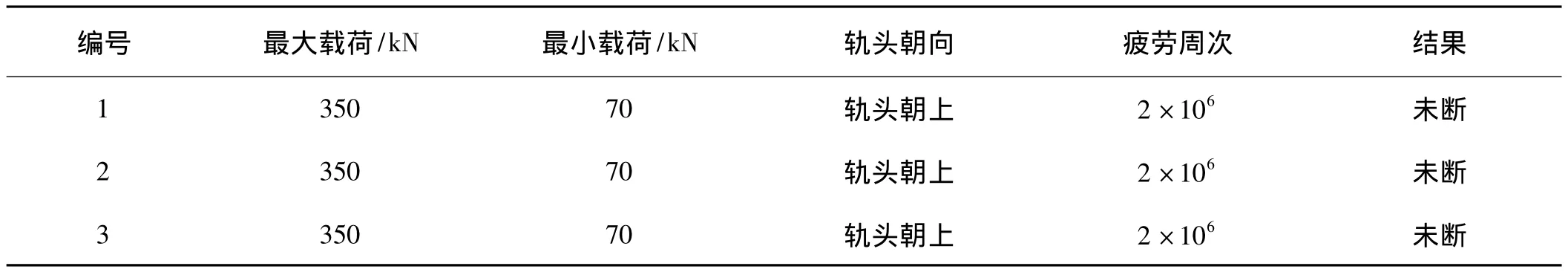

主要参照铁道行业标准TB/T1632.3—2005对该贝氏体钢轨铝热焊接头的性能进行了试验,以验证贝氏体接头性能是否满足线上使用要求。焊接接头拉伸试样直径为10 mm,标距为50 mm,试验结果见表2。铝热焊冲击试验除按标准取样外,还在熔合区进行了冲击试验,将U型冲击缺口置于熔合线上。结果见表3。疲劳试验支距为1 m,载荷作用于支距中间焊缝处。试验频率为5 Hz,力循环系数为0.2。试验结果见表 4[3]。

由表2~表4可知,该贝氏体钢轨铝热焊接头的拉伸及疲劳性能符合铁路行业标准,只有焊缝冲击韧性略低于规定。如此看来,试验用焊接接头的性能基本符合线上使用要求。然而在利用疲劳试验后铝热焊接头进行残余奥氏体稳定性分析时,发现3根接头中有2根轨头部位出现了大面积裂纹。

表2 焊接接头拉伸试验结果

表3 焊缝冲击试验结果

表4 疲劳试验结果

将其中1根钢轨裂纹进行还原分析,裂纹大小及部位示意如图1,起裂部位正好位于熔合线附近,裂纹主要向着焊缝侧扩展。裂纹起裂部位见图2。

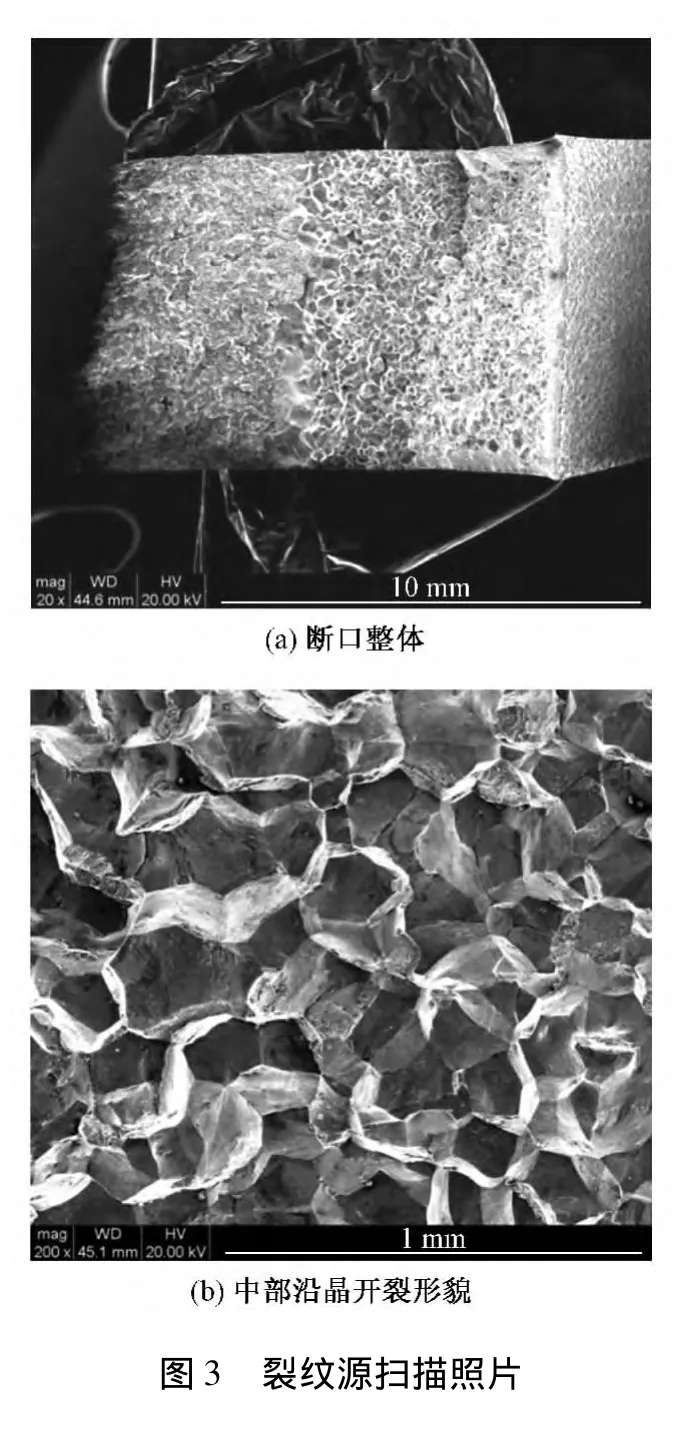

从截取的试样上可以看到,裂纹走向垂直于熔合线方向。为了解裂纹起裂原因,对截取下来的试样的断面进行扫描电镜分析,裂纹源扫描照片见图3。

图3显示,在试样中部出现了典型的冰糖状沿晶开裂,冰糖状区域正好处于熔合线靠近贝氏体母材的一侧。

3 裂纹产生原因分析

观察扫描电镜照片可以看出,沿晶起裂区的晶粒棱角十分明显,通过该区域的形貌特点可以肯定该裂纹属于典型的焊接冷裂纹。焊接冷裂纹产生的原因一般为晶界上有脆性沉淀相或晶界上杂质元素富集。通过扫描电镜连续仔细观察,晶界面光滑平整,基本无塑性变形痕迹,未发现析出物,可以排除析出物导致沿晶断裂。下面通过试验进一步分析裂纹产生的原因。

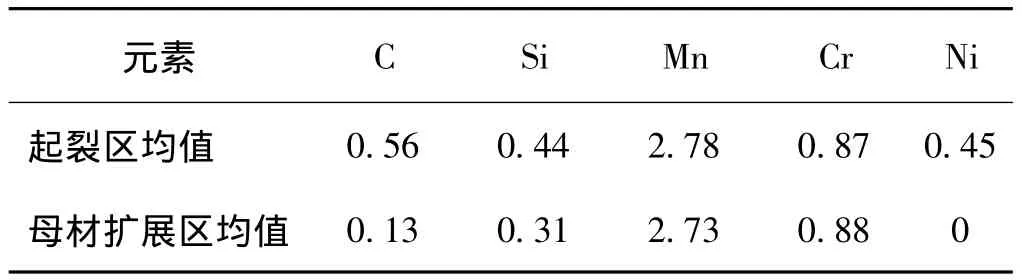

3.1 断口能谱分析

为了了解裂纹出现的原因,对起裂区和裂纹扩展区进行扫描电镜能谱分析,结果见表5。由表5可知,在沿晶起裂区未发现使晶界弱化的元素偏析,如P,S等常见弱化晶界元素。对比不同区域能谱结果,只有C元素与Ni元素的含量有明显不同。可见,沿晶裂纹产生的原因与杂质元素的富集无关。

表5 扫描电镜能谱分析数据对比 %

3.2 金相及显微硬度分析

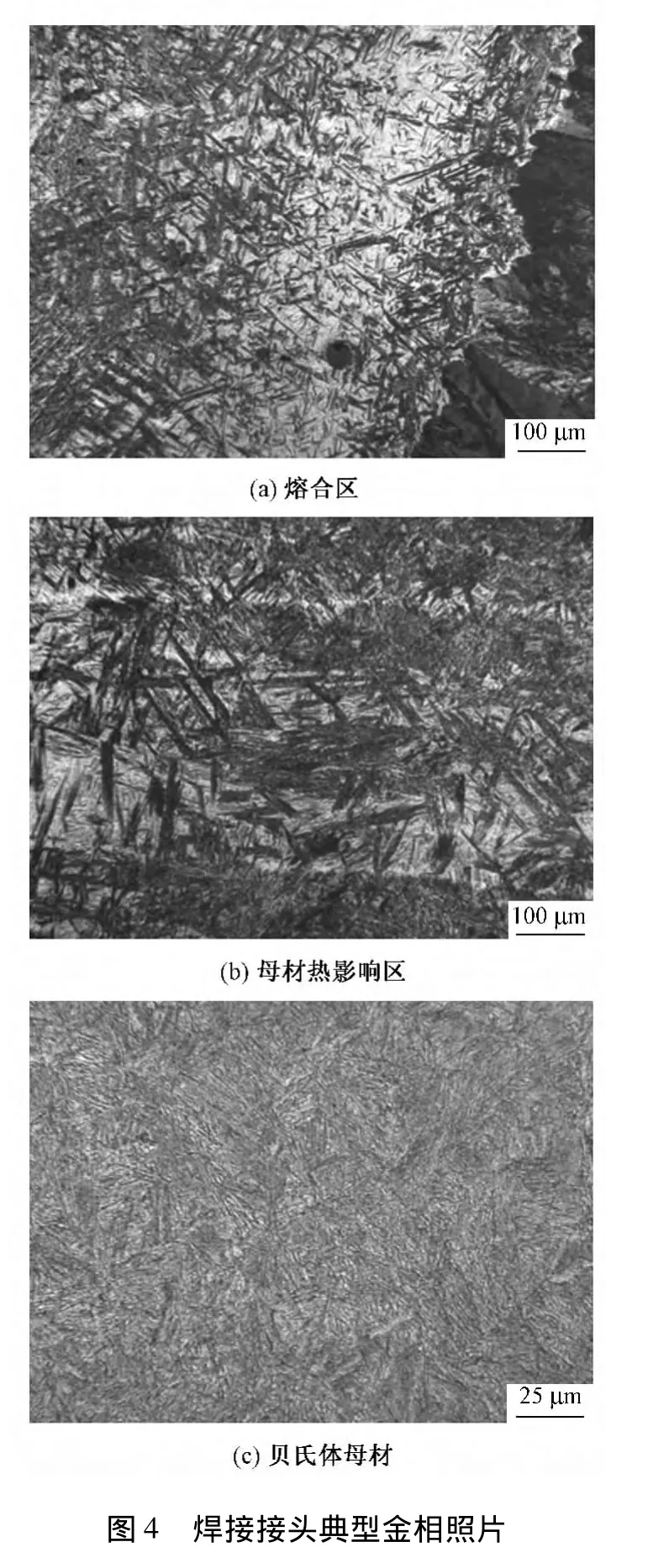

在接头上取得试样,得到钢轨母材热影响区、熔合区及母材的典型金相照片,如图4。从图4可以看出,母材热影响区由于受到焊接热循环的影响呈现出明显的条带状组织,存在较为明显的偏析和组织粗化现象,使母材热影响区的机械性能严重恶化。熔合区呈现明显的过渡,可以分为两层组织:靠近焊缝区的深色组织和母材区的亮色组织。这两层组织金相差异明显,其中亮色组织宽度略宽于深色组织,整个过渡区域约1 mm。熔合区宽度与沿晶裂纹宽度大致相符,且部位也一致。

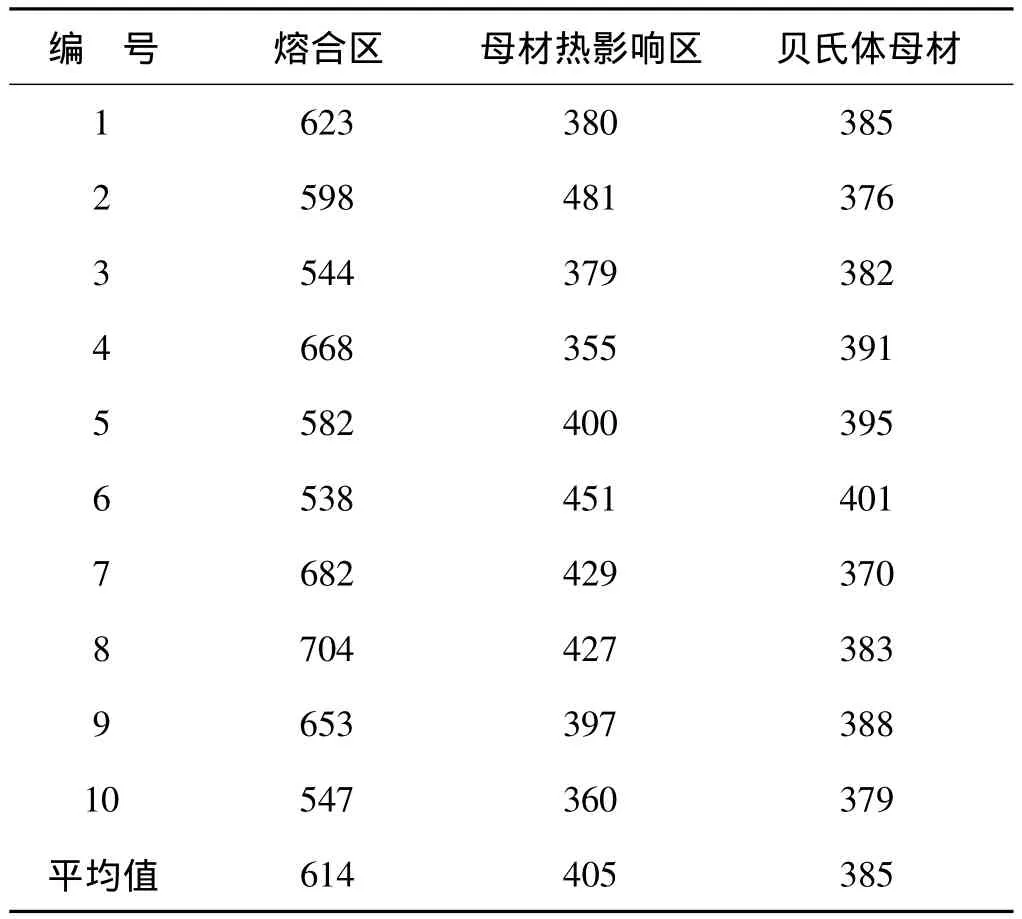

为进一步了解各区域的组织及性能,采用日本未来技术公司的FM-7显微硬度仪对各区域进行随机显微硬度测试。每区域测试10个数据,三个区域的硬度值对比见表6。

从表6可知,焊接头区域的显微硬度具有明显的差异,母材热影响区和熔合区硬度值离散性都较大,且熔合区平均硬度很高。结合金相及硬度来看,熔合区组织中存在部分高碳马氏体和下贝氏体组织。

表6 随机显微硬度 HV

3.3 电子探针分析

电子探针分析的目的是了解和分析熔合区组织出现差异性的原因。从接头上截取大小为15 mm×10 mm×10 mm的长方形试样,利用JXA-8100电子探针微量分析仪沿钢轨横向进行线扫描。分析元素包括C,Al,Mn,Ni,Si,Cr,Mo 等,结果见图 5。

在图5中,左侧为母材热影响区,中部约6 mm处为熔合线,右侧为铝热焊焊缝区。由图5可知,两侧元素含量有明显的差异,分布也出现几种不同的情况。首先,C元素含量在图中5~7 mm处呈现明显的坡形过渡区,两侧含量差别明显。其次,Mn,Ni,Cr,Mo等元素含量在熔合线附近出现明显的跳跃或者说过渡区域极窄。而Al,Si则未发现明显差异。

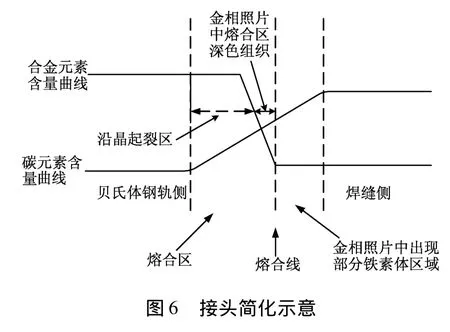

3.4 综合分析

综合试验分析结果,得到接头简化示意图见图6。由图6可知,在熔合区左侧的起裂区合金元素含量基本保持不变,碳元素含量逐渐升高。因贝氏体长大速度是受碳扩散控制的,随着原奥氏体中碳含量的增加,获得贝氏体铁素体晶核的几率下降,贝氏体铁素体长大时需扩散的原子量增加,贝氏体转变也减慢,C曲线右移。也就是说,熔合区左侧在原有的冷却速度下无法获得正常贝氏体组织,会出现图4(a)中亮色的高碳马氏体和下贝氏体混合组织。高碳马氏体的出现必然会在该区域形成微裂纹,最终促进宏观裂纹的产生。

粗大奥氏体晶粒转变为马氏体时,以晶粒为体积膨胀单元,必产生不均匀应变,在晶界区形成显微局部应力,直至应力集中,削弱晶界结合,有时出现晶界微裂缝,在淬火第一类应力(或外力)作用下,造成沿原奥氏体晶界扩展的沿晶断裂[4]。

通过扫描电镜分析断口形貌,排除了晶界析出物;通过能谱分析晶界,排除了P,S,As等杂质元素在晶界富集,因此,可以认定出现沿晶断裂的原因是:熔合区受过热影响,原奥氏体晶粒严重粗大,随后起裂区在空冷条件下产生淬火高碳马氏体,在外力的作用下,造成沿晶断裂。

4 结论

1)采用珠光体焊剂焊接贝氏体钢轨时,在熔合线附近会出现一个过渡区,该过渡区宽度在1 mm左右。在正常冷却速度下该区域会出现部分高碳马氏体组织,导致焊接冷裂纹。裂纹走向垂直于熔合线,与焊接接头热影响区中偏析带走向一致。

2)断口呈现沿晶形貌的原因是:该区域原奥氏体晶粒粗大且会发生奥氏体向高碳马氏体转变,导致不均匀应变,最终在外力作用下,形成沿晶断裂。

3)虽然在熔合区出现了脆性相,但接头的宏观力学性能仍能满足现行铁路标准的要求。特别是在出现了大面积裂纹后,贝氏体钢轨仍能通过疲劳试验,而不出现裂纹扩展断裂。这说明对贝氏体钢轨接头套用珠光体钢轨接头标准不可取,需做适当调整。

4)建议采用贝氏体焊剂进行贝氏体钢的焊接,在无法避免异种钢焊接的情况下,建议采取一定的缓冷措施,以避免产生高碳马氏体。

[1]王金虎.大秦线运量逐年递增情况下的钢轨伤损分析及对策[J].铁道建筑,2008(10):98-100.

[2]李力.珠光体钢轨(U75V)与贝氏体钢轨(CB15)铝热焊焊接性研究[R].北京:中国铁道科学研究院金属及化学研究所,2009.

[3]中华人民共和国铁道部.TB/T 1632.3—2005 钢轨焊接第3部分:铝热焊接[S].北京:中国铁道出版社,2005.

[4]刘宗昌.淬火高碳马氏体沿晶断裂机制[J].金属学报,1989,25(4):294-299.

U213.4

A

10.3969/j.issn.1003-1995.2014.01.34

1003-1995(2014)01-0117-04

2013-06-20;

2013-09-25

铁道部科技研究开发计划项目(2012G011-C)

赵国(1988— ),男,湖北荆州人,研究实习员,硕士研究生。

(责任审编 葛全红)