低Mn高Nb耐酸管线钢热处理工艺研究

宋 欣,谌铁强,张国栋,王志勇,王根矶,白学军

(秦皇岛首秦金属材料有限公司,河北 秦皇岛066326)

0 前 言

材料、能源和信息科学是现代文明的三大支柱。石油管线工业是连接材料和能源的桥梁,既为能源的发展提供运输手段,又为材料工业在能源上的应用提供广阔的市场。21世纪是我国石油天然气大发展的时代,随着我国石油天然气工业的不断发展,石油天然气产量迅速增加,而管道输送是长距离运输石油、天然气的最经济、安全的手段[1-2]。在石油天然气输送过程中,管线腐蚀是不可避免的现象。

本研究设计了一种耐酸性气体腐蚀、低C低Mn高Nb管线用钢(1#钢)。碳含量对材料的焊接性能有较大影响,低碳对焊接性能有利[3]。低C低Mn导致强度的损失,用高固溶的Nb,Cu,Cr和Ni等合金来补偿,尤其是Cr可以降低中心偏析,而Cu还具有在中等pH值情况下降低氢的吸入及其渗透率的作用[4]。为与低锰钢对比,设计了另外一种成分与之相近,锰含量略高的试验钢(2#钢)。试验钢经过回火处理后,材料强度大幅度提高而韧性基本不降低,可为发展新一代高强度级别管线钢提供借鉴,即不需要刻意追求化学成分设计,采用TMCP工艺及原有轧制设备的改造来实现高级别管线钢的生产,通过简单的轧后热处理即可实现此目的。

1 试验内容及方法

试验钢由真空感应炉冶炼、普通浇注而成的钢锭轧制而成,其化学成分见表1。

表1 试验钢化学成分%

1#钢、2#钢采用相同的轧制工艺:钢坯加热1 220℃并保温1.5 h后,采用两阶段控轧控冷轧制工艺,轧成10 mm规格钢板。再结晶区始轧温度高于1 070℃,非再结晶区始轧温度低于930℃,终轧温度840℃,后在800~400℃之间加速冷却,最后空冷至室温。

使用实验室电阻加热箱式炉对该系列钢进行回火,回火工艺如下:当炉温加热到500℃,550℃,600℃,650℃和680℃时,放入试验样品,分别保温1h;采用不同保温温度、相同保温时间的回火工艺后,观察试验钢性能与组织的变化,确定最佳回火温度。

试验时,按照GB/T 228—2002[5]制成准3 mm×M5标准圆棒拉伸试样,按照GB/T 18658—2006[6]加工55 mm×10 mm×5 mm半厚标准V形缺口冲击试样。拉伸性能及冲击性能测试分别在WE-30万能试验机及JB-30/15冲击试验机上进行;同时,在光学显微镜下观察微观组织,用高分辨电镜JEM-2011观察微观形貌。

2 试验结果及分析

2.1 回火处理对试验钢力学性能的影响

在高强度超低碳贝氏体钢的生产过程中,适当的回火工艺可使钢的强度大幅度提高,而伸长率和冲击韧性则有不同程度的变化[7-8]。图1为回火前后1#钢、2#钢屈服强度和抗拉强度的变化。轧后未经回火时1#钢、2#钢的屈服强度分别为485 MPa和553 MPa,对应的抗拉强度分别为615MPa和683MPa;随着回火温度的升高(轧态温度500℃→550℃→600℃→650℃→680℃),1#钢、2#钢的力学性能均发生了明显的变化。600℃左右回火时,两种试验钢的屈服强度与抗拉强度均达到了最大值,与轧态相比,600℃左右回火处理后的1#钢、2#钢的屈服强度分别提高到591 MPa和680 MPa,相应的抗拉强度增加到668 MPa和756 MPa,抗拉强度的增幅略小于屈服强度的增幅,从而使得1#钢、2#钢的屈强比在600℃左右回火后略有提高。经过500~600℃回火后,两种试验钢屈服强度和抗拉强度均是逐渐增加的;600℃回火后达到峰值,随着回火温度的继续增加,屈服强度和抗拉强度均有不同程度的下降,此现象表明,600℃回火并保温0.5 h的工艺能明显改善两种钢的性能。

在成分体系接近的情况下,w(Mn)略高的2#钢(比1#钢高0.50%),其轧态屈服强度及抗拉强度均较1#钢高70 MPa左右。600℃回火后,2#钢屈服强度较1#钢高89 MPa,抗拉强度较1#钢高大约90MPa左右。通过以上分析可以得知,w(Mn)=0.1%可使钢的屈服强度和抗拉强度提高约10~20 MPa。

从力学性能试验结果可以看出,1#钢及2#钢轧态强度分别可以达到X70及X80水平;通过600℃回火并保温0.5 h的热处理工艺后,分别能达到X80及X90水平,由此说明回火热处理能明显改善试验钢的力学性能。回火处理后强度的提高是由被轧态析出物的位错不能回复、回火过程中又有新析出相造成的[9]。

图1 回火温度对试验钢强度的影响

图2为回火温度对试验钢伸长率的影响。从总体趋势上看,随回火温度的变化,两种试验钢伸长率的变化不大,1#钢伸长率维持在17.5%~22.5%之间,2#钢伸长率维持在17%~20%之间,在600℃左右回火后,两种试验钢伸长率达到最小值。500~600℃回火后,伸长率逐渐下降,600℃时出现最小值;后随着回火温度的继续增加,延伸率有不同程度的上升,但总的变化幅度不大,这表明强度的变化对表征材料塑性指标的伸长率会产生一定的影响,即强度的提高可略微降低材料的伸长率。

图2 回火温度对试验钢伸长率的影响

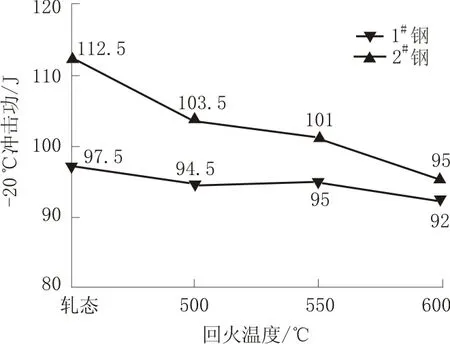

图3为不同回火温度(500℃,550℃和600℃)及轧态对试验钢板在-20℃下冲击性能的影响。由图3可以看出,回火温度对冲击功的影响不大。对成分接近的1#钢和2#钢,1#钢-20℃冲击功稳定在92~97.5 J,2#钢冲击功稳定在95~112.5 J。以上现象表明,回火处理对试验钢韧性损失不大。即1#钢、2#钢在强度大幅增加的前提下,韧性基本保持不变,达到了强度和韧性的良好匹配。

图3 回火温度对试验钢冲击韧性的影响

2.2 回火工艺对试验钢组织的影响

2.2.1 回火前后组织变化

工程用针状铁素体组织的定义可用连续冷却过程中形成的准多边形铁素体、无原奥氏体晶界的贝氏体铁素体、粒状铁素体及M/A组元混合组织来描述。根据铁素体组织的分类,并结合两种试验钢轧制状态微观组织形貌,可以把试验钢的轧态组织定义为针状铁素体。

图4为1#钢的轧态及500℃,550℃,600℃,650℃和680℃回火后的微观组织。未经回火时,1#钢的轧态组织主要为针状铁素体组织,基体中弥散分布着M/A组元和碳化物;随着回火温度的升高 (由轧态温度→500℃→550℃→600℃→650℃→680℃),铁素体板条逐渐合并,M/A组元以及碳化物明显分解;在经过600℃回火后,出现了准多边形铁素体;随回火温度的进一步升高,准多边形铁素体变得较为粗大,且数量也逐渐增多。

图4 1#钢回火前后组织形貌

在钢的各种组织中,其稳定性由准多边形铁素体、粒状贝氏体、板条贝氏体依次减弱,组织演变的终点应为平衡态组织—准多边形铁素体[10],1#钢的试验结果能较好的印证这一点。经过高温回火后,1#钢的基本组织形态不变,仍以针状铁素体为主,改变的只是基体上第二相的分布,如碳化物及M/A组元的多少及尺寸等。

图5 2#钢回火前后组织形貌

2#钢经相同回火工艺后,组织的变化规律和趋势与1#钢相似。如图5所示,在轧制状态时,可以明显看到针状铁素体的基本特征;随回火温度的升高,铁素体板条合并,碳化物及M/A组元消失,准多边形铁素体逐渐增多。

从力学性能试验结果可以看出,在600℃左右回火后,两种试验钢达到了强度及韧性的最佳匹配,说明回火前后钢的组织类型虽然基本保持不变,但性能却有很大改善,应归因于回火后Nb和Ti(CN)的大量析出对位错的钉扎,使得钢的强度大幅提高。

总之,1#钢及2#钢在轧制工艺及回火工艺相同的情况下,总体上看,组织以针状铁素体为主,说明少量的合金元素对显微组织影响不大,显微组织的变化与轧制工艺关系比较密切;经过500℃,550℃,600℃,650℃和680℃回火后,与未回火的轧制状态相比,钢的组织类型基本保持不变,仍以针状铁素体为主;但在力学性能却有很大差异。

2.2.2 回火前后组织位错及析出物的影响

两阶段控轧过程会有应变诱导Nb,Ti(CN)析出,但由于加速冷却且终冷温度较低,对于高Nb微合金钢存在较高的溶质Nb;回火可以使微合金元素析出,多且细的回火析出物可以进一步提高钢的强度,尤其是屈服强度。

从回火处理对力学性能的影响可以看出,经过600℃回火后,试验钢的强度和韧性达到较好的匹配;同时,在回火前后,试验钢的显微组织基本没有变化,仍以针状铁素体组织为主;因此,仅从显微组织上看,难以把握力学性能改善的原因。一般而言,管线用钢属于高强度低合金钢(HSLA)范畴,故遵循HSLA钢的一般强化原理,其强化机制主要包括沉淀析出强化、晶界强化、位错强化、固溶强化和相变强化等。

本研究两种试验钢的轧制工艺及轧后热处理工艺相同,不同之处在于常规合金Mn略有差异,而其他微合金元素,如Nb及Ti基本相同。因此,在轧制状态时,可以认为多种强化机制共同作用;回火处理后,由于微合金元素Nb及Ti的沉淀析出,对力学性能的变化有较大的影响。为方便研究,仅选取了1#钢的轧态及600℃回火状态进行简单对比。

图6为1#钢轧态及600℃回火后的微观形貌。一般情况下,通过两阶段控轧及控冷工艺后,在保留了较多加工硬化的同时,抑制了微合金元素Nb,V,Ti(CN)的析出;但回火过程使得微合金元素的析出过程重新开始,且析出物的数量增多,尺寸更加细小,增强了析出物对位错及晶界的钉扎作用,产生了强烈的沉淀强化效果,因此提高了钢的强度[11]。如图6所示,轧态时,在控制轧制变形过程中形成的变形位错,被一些细的Nb和Ti(CN)钉扎,这些变形位错在相变过程中被保留下来,且仍然处于被钉扎状态。600℃回火后,与轧制状态相比,析出物量进一步增加,钉扎位错现象比较明显,能说明600℃左右回火后钢的力学性能改善的原因。

图6 1#钢轧态及600℃回火后微观形貌

3 结 论

(1)通过对两种轧制状态下的试验钢进行500℃,550℃,600℃,650℃和680℃回火后发现,在600℃左右回火,可使试验钢的强度大幅提高,韧性基本没有损失,强韧性达到良好匹配。

(2)回火前后试验钢的微观组织基本不变,回火前后的组织类型以针状铁素体为主;随着回火温度的升高,铁素体板条将会逐渐合并,M/A组元和碳化物明显分解,出现准多边形铁素体。

(3)经过600℃回火、保温0.5 h处理后,细小析出物钉扎位错并阻碍位错的运动,是两种试验钢力学性能改善的主要原因。

[1]李鹤林.石油管工程应用基础研究论文集[M].北京:石油工业出版社,2001:3-19.

[2]冯耀荣,霍春勇,李鹤林,等.石油管线工程程应用基础研究论文集[M].北京:石油工业出版社,2001:38-52.

[3]战东平,姜周华,王文忠,等.高洁净度管线钢中元素的作用与控制[J].钢铁,2001,36(06):67-68.

[4]MALCOLM GRAY J.高强度管线钢化学成分设计指南[J].微合金化技术,2007(04):9-10.

[5]GB/T 228—2002,金属材料室温拉伸试验方法[S].

[6]GB/T 18658—2006,摆锤式冲击试验机检验用夏比V形缺口标准试样[S].

[7]ZHOU Guifeng,WEN Mubing,LI Pinghe,et al.Study on Micro-structure and Mecihanical Properties of Ultra Low Carbon Banitic Steel ULCB600[J].Iron and Steel,2001,35(12):47-49.

[8]姚连登,王文亮,王培玉,等.以TPCP工艺开发690 MPa 级超低碳贝氏体钢[J].钢铁研究,2003,31(02):22-26.

[9]WU Huibin,SHANG Chengjia,YUAN Shaoqiang,et al.The Tempering Microstructures and Mechanical Properties in an Ultra-fine Low Carbon Bainitic Steel[J].Transactions ofMaterials HeatTreatment,2004,25(06):65-70.

[10]徐祖耀.相变原理[M].北京:科学出版社,2000:24-25.

[11]康军艳,余伟,陈银莉.回火工艺对针状铁素体钢组织与性能的影响[J].钢铁,2006,41(09):68-70.