X65MS酸性服役管线钢焊接性研究

胡美娟,李炎华,吉玲康,杨 放,池 强

(中国石油集团石油管工程技术研究院,西安710065)

0 前 言

为了满足全球未来石油和天然气需求,含H2S钻井的开发数量同过去相比大大增加。与此同时,酸性服役用管线钢的需求也在随之增加。由于用于提高管线钢强度的合金元素大都具有产生偏析的倾向,偏析又是引起管线钢氢致开裂的主要因素,因此用于严重酸性气体服役条件下管线钢的强度级别大都在X65及以下[1-5]。

管道工程就是一项大规模的焊接成型和长距离的焊接安装工程。良好的焊接性能是管线钢不可或缺的基本要求。酸性服役条件下用管线钢合金元素含量较小,焊接后热影响区可能存在组织粗大,局部软化和韧性损伤等问题。本研究利用Gleeble 3500热模拟试验机,根据测得不同冷却速度下材料的相变温度,建立了X65MS耐酸管的SH-CCT曲线,并对其焊接性进行分析,可为其工程中的应用提供技术支持。

1 试验材料与试验方法

1.1 试验材料

试验材料取自中信金属和宝钢联合研制生产的 准508 mm×9.53 mm X65MS耐酸 HFW 焊管,化学成分见表1,表1中列出计算所得的CEⅡW,Ceq和Pcm值。

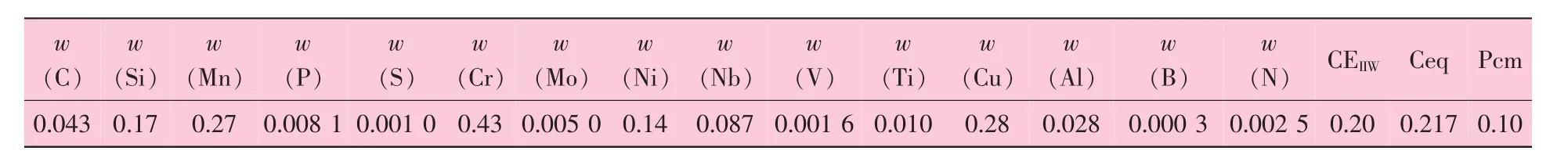

表1 X65MS管线钢的化学成分%

由表1可知,为了减少偏析,该焊管材料合金元素含量低,材料的冷裂纹敏感指数Pcm仅仅为0.1%。

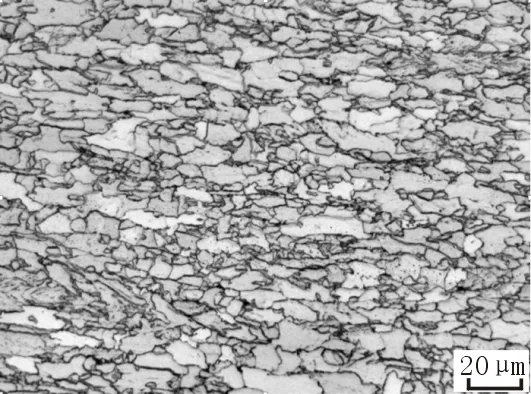

X65MS管线钢微观组织如图1所示,为多边形铁素体、少量贝氏体和珠光体的混合物,晶粒度为10.6级。材料的力学性能见表2。母材的维氏硬度值为207 HV0.5。

图1 X65MS管线钢微观组织

表2 X65MS管线钢拉伸性能

1.2 试验方法

X65MS管线钢临界相变点AC1和AC3的测量方法是:将试样以20℃/s的速度加热到400℃,然后以0.05℃/s的速率缓慢加热至1 000℃。根据加热过程中试样的膨胀量曲线确定材料的AC1和AC3。

X65MS管线钢焊后不同冷却速度下相变温度的测量方法是:将试样以100℃/s的速度加热到峰值温度1 300℃,保温1 s。从1 300℃降温到950℃的时间固定为10 s。然后分别以0.2℃/s,0.3℃/s,0.5℃/s,1℃/s,2℃/s,3℃/s,5℃/s,7℃/s,10℃/s,12℃/s,15℃/s,20℃/s,30℃/s,40℃/s和50℃/s的速度冷却到室温。根据冷却过程中试样的膨胀量曲线确定对应的相变温度和相变时间[6-8]。

将不同冷却速度的热模拟试样,在试验后沿试样轴向剖开,经研磨、抛光和腐蚀后,用MEF4M金相显微镜观察材料显微组织和维氏硬度的变化。根据测得的临界相变温度和不同冷却速度下的相变温度、相变时间以及金相组织,绘制X65MS管线钢的SH-CCT曲线。

2 试验结果和讨论分析

2.1 临界相变点

本研究采用切线法和斜率法相结合的方法,确定材料的相变温度。图2为X65MS管线钢加热过程中热膨胀量随温度的变化曲线,对膨胀量求斜率所得曲线绘于图中(红线)。由图可知,随着温度的增加,试样的膨胀量线性增加,此时材料的热膨胀量仅是其物理热效应的结果,膨胀量斜率基本保持稳定。当加热温度在828~883℃时,发生贝氏体向奥氏体的转变,试样膨胀量减小,斜率曲线发生陡降。在883~917℃时,发生珠光体向奥氏体的转变。在917~958℃区间,铁素体完成奥氏体化。当加热温度大于958℃,相变完成试样膨胀量随温度变化线性增加。对三组试样所得临界相变温度求平均值,X65MS管线钢AC1为820℃,AC3为951℃[4-5]。

图2 X65MS管线钢热膨胀量曲线

2.2 SH-CCT曲线

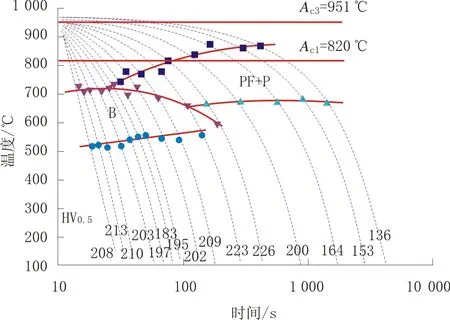

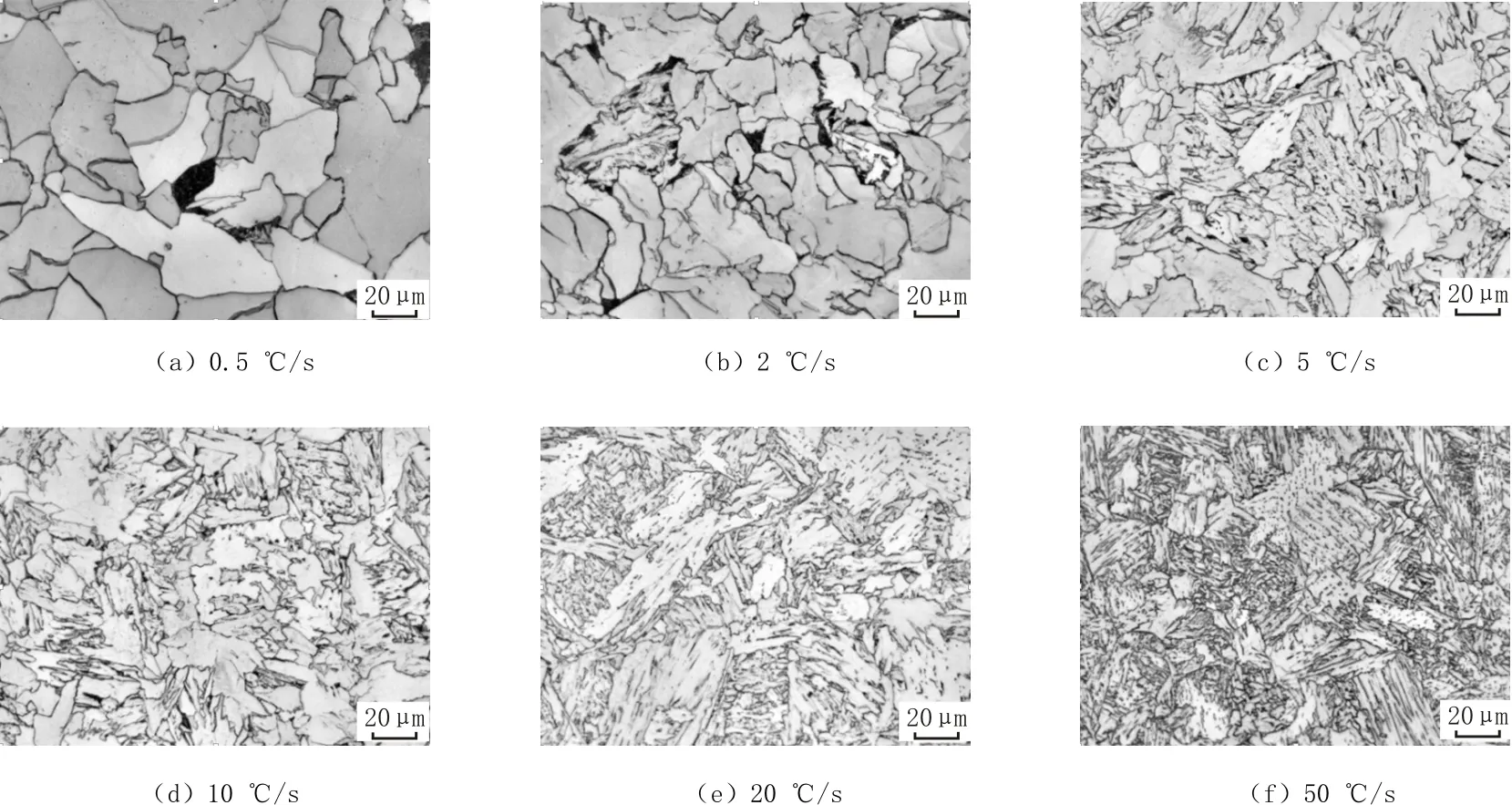

图3为X65MS管线钢SH-CCT曲线。由图可知,当焊接冷却速度低于2℃/s时,焊接热影响区组织为多边形铁素体和少量珠光体混合物。当冷却速度大于等于12℃/s时,焊接热影响区组织全部为粒状贝氏体。当焊接冷却速度在2~12℃/s之间时,焊接热影响区组织为粒状贝氏体、铁素体和珠光体的混合物,并且随着冷却速度的增加,铁素体含量减少,粒状贝氏体含量增加,具体见图4[9]。

图3 X65MS管线钢SH-CCT曲线

图4 不同冷却速度下X65MS管线钢热影响区的组织

2.3 显微硬度

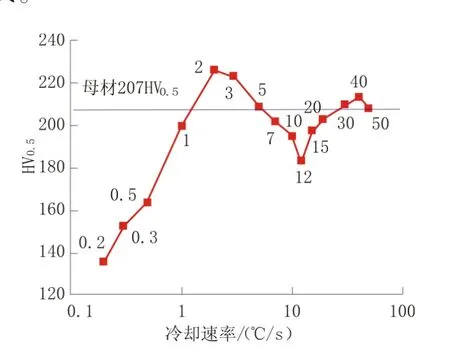

图5为X65MS管线钢焊接热影响区显微硬度曲线。

图5 X65MS管线钢热影响区显微硬度

由图5可知,当冷却速度小于2℃/s时,随着冷却速度的增加,热影响区显微硬度线性增加。当冷却速度≥2℃/s后,微观组织中开始出现粒状贝氏体。随着冷却速度的增加,粒状贝氏体含量的增加,显微硬度逐渐减小,并在12℃/s时达到局部最小值,显微硬度为183HV0.5。此时热影响区组织全部转变为粒状贝氏体。此后随着冷却速度的增加,粒状贝氏体中马氏体-铁素体含量增加,显微硬度值逐渐上升。当冷却速度在2~5℃/s和30~50℃/s时,焊接粗晶区显微硬度值大于母材。

2.4 讨论分析

X65MS管线钢焊接冷裂纹敏感指数Pcm仅仅为0.1%,焊接热影响区组织中没有出现马氏体转变,所以产生冷裂纹的倾向较小。

实际焊管生产基本都采用双丝或多丝埋弧焊进行焊接,且一般采用多道次(内焊和外焊)焊接方法。根据现场检测和统计,当外焊在之前的内焊道上进行,金属已经处于预热状态,在这种情况下,800~500℃区间的冷却速度可能在5~7℃/s的范围变化。然而,如果金属在冷态下焊接,则该冷速则提高到10~12℃/s[10]。结合焊接粗晶区组织和显微硬度的变化结果可知,此时X65MS管线钢焊接热影响区组织主要以粒状贝氏体为主,显微硬度值低于母材,HAZ软化现象在12℃/s时达到最大。随着冷却速度的增加,贝氏体中呈粒状分布的马氏体-奥氏体组元逐渐增加,并变细、变长,进而使热影响区组织硬度增加。当焊后冷却速度大于20℃/s时,热影响区硬度值大于母材。即提高埋弧焊接时冷却速度,可以有效改善热影响区域软化现象。

3 结 论

(1)X65MS管线钢焊接粗晶区组织分为三种情况,当焊接冷却速度低于2℃/s时,焊接热影响区组织为多边形铁素体和少量珠光体混合物。当冷却速度大于等于12℃/s时,焊接热影响区组织全部为粒状贝氏体。当焊接冷却速度在2~12℃/s之间时,焊接热影响区组织为粒状贝氏体、铁素体和珠光体的混合物。

(2)X65MS管线钢制管埋弧焊时存在热影响区软化问题,提高焊后冷却速度至20℃/s可以改善热影响区软化现象。

[1]SUBRAMANIAN S,ZUROB H.Studies on Softening Kinetics of Low Manganese Steel Microalloyed with Niobium for High Strength Sour Service ERW Pipe[C]//2011 International Symposium on the Recent Developments in Plate Steels.Winter Park,CO.USA:AIST,2011:365-374.

[2]J.MALCOLM GRAY.Plate and Linepipe for Critical Service Three Generations of Evolution[C]//Proceedings of the International Symposium on Low-Carbon Steels for the 90’s.Pittsburg,PA,USA:[s.n.],1993:19.

[3]ISHIKAWA N,SHINMIYA T,ENDO S.Recent Developmentin High Strength Linepipes forSour Environment[C]//22nd International Conference on Offshore Mechanics and Arctic Engineering.Cancun Mexico:[s.n.],2003:17-26.

[4]付俊岩.Nb微合金化和含铌钢的发展及技术进步[J].钢铁,2005,40(08):1-5.

[5]朱利敏,韩振华.铌对管线钢连续冷却过程相变温度和显微组织的影响[J].金属热处理,2012,37(04):51-54.

[6]胡美娟,王鹏,韩新利,吉玲康.X80级抗大变形管线钢焊接粗晶区的组织和性能 [J].焊接学报,2012,33(09):93-96.

[7]杨胜蓉.YB/T 5128-93钢的连续冷却转变曲线图的测定(膨胀法)[M].北京:中国标准出版社,1993.

[8]张丽颖,赵伯恭,程广学.YB/T 130-1997钢的等温转变曲线图的测定 (膨胀法)[M].北京:中国标准出版社,1997.

[9]冯耀荣,高惠临,霍春勇,等.管线钢显微组织的分析与鉴别[M].西安:陕西科学技术出版社,2008.

[10]陈小伟.X70管线钢埋弧焊焊接热循环参数的数值模拟及应用[D].秦皇岛:燕山大学,2006.