拉杆式线位移传感器校准系统

中航工业沈阳飞机工业(集团)有限公司 陶松威

拉杆式线位移传感器校准系统

中航工业沈阳飞机工业(集团)有限公司 陶松威

针对现有的拉杆式线位移传感器校准速度慢、周期长、工作量大、精度低等弊端,研制出一种基于光电检测技术的线位移传感器自动校准系统。该系统采用伺服电机驱动精密直线运动机构,由光栅传感器实时检测运动滑座的位移,作为线位移传感器的标准位移输入。同时,校准系统检测线位移传感器的电压输出,根据这两者间的输入输出关系确定拉杆式线位移传感器的灵敏度、线性度、重复度等特性参数。整个校准过程由计算机控制,从而实现了对拉杆式线位移传感器的自动校准。分析结果表明,该校准系统能够解决工业现场拉杆式线位移传感器校准问题,实现了校准过程的自动化、快速化与高精度。

拉杆式线位移传感器;校准系统;光栅传感器;不确定度分析

1.引言

拉杆式线位移传感器是通过拉杆感受长度尺寸变化并转换成可用输出信号的器件,它是线位移传感器中最常见的一种,可用于测量位移、距离、位置和应变量等长度尺寸。拉杆式线位移传感器在机械制造业和工业自动检测领域中占有重要地位,广泛应用于电力、水利、建筑、航空航天、公路铁路交通等多个行业的测试任务。为保证传感器使用的可靠性和测量精度,根据国标规定需要对灵敏度、基本误差、线性度、回程误差和重复性等主要计量特性做定期校准[1,2]。

目前,国内外常用的线位移传感器校准方法是通过万工显[3]、测长机[4]、激光干涉仪[5,6]等仪器设备提供标准位移,由线位移传感器对该标准位移量进行检测,得到线位移传感器的输入-输出关系,进而实现传感器的校准。激光干涉仪虽具有较高的测量精度,但校准机构复杂、成本高,且对测量环境的要求高,主要用于精度要求特别高的线位移传感器校准。采用万工显、测长机等设备进行校准,校准过程以手工操作为主,校准精度和效率都不高。并且,现有研究成果主要侧重于理论和实验方法的研究,未能形成标准化的设备,而市场上目前也没有合适的专用校准系统。为此,本文提出一种基于光栅传感器的拉杆式线位移传感器自动快速校准方法,并研制出校准系统,实现了拉杆式线位移传感器的高精度自动校准。

2.校准系统工作原理

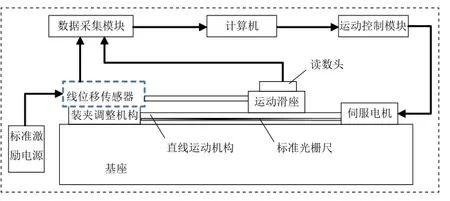

本系统采用相对校准法,以高精度光栅传感器测量结果作为标准位移,用NI数据采集卡采集光栅传感器测得的标准位移量和线位移传感器的电压输出量,以此来校准线位移传感器。如图1所示,自动校准系统主要由机械部分、光栅传感器、数据采集模块、运动控制模块以及计算机组成。

图1 拉杆式线位移传感器校准系统组成框图

校准时,首先装夹好线位移传感器及其连接组件,然后伺服电机驱动运动滑座在直线运动机构上沿导轨移动,运动过程全部由计算机控制。分别安装在直线运动机构上的光栅尺和安装在滑座上的读数装置组成光电检测系统,实时测量运动滑座在直线运动机构上的位移,并结合拉杆式线位移传感器的读数,可得到线位移传感器的灵敏度、线性度、回程误差等特性参数,从而实现对拉杆式线位移传感器的自动校准。校准系统量程为0~500mm,分辨力可达1μm。

2.1 机械结构设计

校准系统机械部分实现的功能主要包括运动滑座的直线位移传动、线位移传感器的装夹及其位置调整,以及线位移传感器与运动滑座的固定连接。

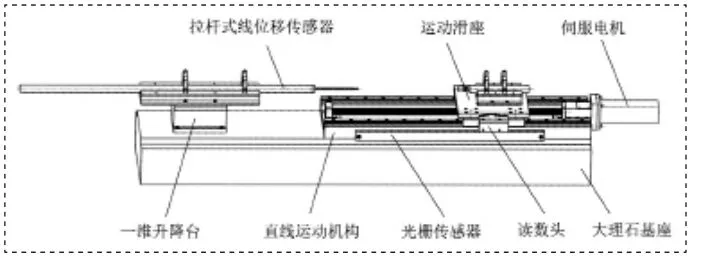

图2 校准系统机械结构组成图

如图2所示,由于被校准的拉杆式线位移传感器为圆柱形外形,可采用V型块装夹。传感器拉杆经安装在运动滑座上的连接组件与滑座相连,并通过一维升降台调整传感器安装高度,使得拉杆与连接组件满足对中性要求。校准时,伺服电机驱动滚珠丝杠,带动运动滑座沿导轨做正反行程的直线位移。光栅传感器及其读数头分别安装在直线运动机构的导轨侧面和运动滑座上,可实时测量运动滑座的直线位移,作为线位移传感器的标准位移输入。

2.2 传感器信号采集

校准系统使用美国NI公司USB-6229DAQ卡进行线位移传感器和光栅传感器的信号采集。其中被校准的线位移传感器输出的是模拟电压信号,范围为-10V~+10V。光栅传感器输出两路相位差为90°的TTL方波信号和一路参考信号,采集卡中有专门的计数器用来处理这类信号。在工作时,分别将两路增量信号和一路参考信号与计数器的Source,AUX和GATE引脚相连。计数器在工作时,一共有三种模式可供选择,分别是X1、X2和X4编码模式,即一倍频、两倍频和四倍频计数。

校准系统采集的信号为低频信号,对信号采集卡的采样频率要求并不高,采用大于1kHz即可。采集卡通过USB接口与计算机进行通讯,USB总线供电方式可以提供3.5V的直流电压,能够满足信号驱动和采集的需要。

2.3 运动与测量控制

校准系统设计了三种控制模式,可通过计算机直接选取。第一种是等间隔采点模式,即在整个行程中,等间距采集11个校准点(包括上、下限)。NI数据采集卡按顺序分别采集线位移传感器输出的电压值U与光栅传感器输出的位移量L。以正、反两个行程为一个测量循环,共测三个循环。测量完成后,计算机自动将测量数据保存在数据库中并计算出校准结果,绘制出传感器特性曲线。第二种为随机采点模式,即在整个行程中,系统随机采集11个校准点,然后按第一种模式的后续操作进行校准。第三种为自定义采点模式,即由校准人员在校准量程范围内任意指定一系列校准点,记录这些校准点处线位移传感器的输出电压值U与光栅传感器输出位移量L,再由系统计算得出线位移传感器特性曲线。

3.校准系统不确定度分析

使系统校准结果产生不确定度的主要因素包括:阿贝误差引入的不确定度分量、测量重复性引入的不确定度分量、光栅传感器误差引入的不确定度分量、线位移传感器安装误差引入的不确定度分量、采集卡信号采集引入的不确定度分量等[7-9]。

3.1 阿贝误差引入的不确定度分量u1

由于光栅传感器与被校准的线位移传感器所测量的位移量不处在同一直线上,直线导轨存在的直线度误差会导致校准过程中产生阿贝误差。在校准量程范围内,运动机构中导轨的最大直线度误差为15μm,光栅传感器标尺与线位移传感器拉杆中心线之间的有效距离为90mm,由此计算出的两者之间的最大夹角为 ,因此阿贝误差引入的不确定度分量为:

3.2 测量重复性引入的不确定度分量u2

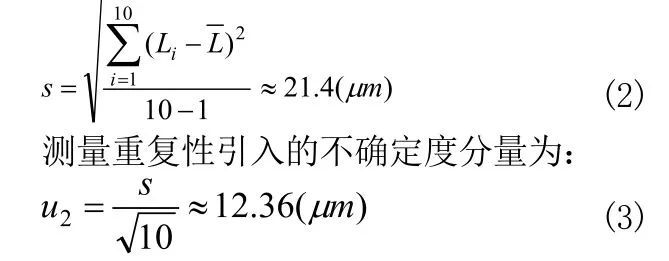

测量重复性引入的不确定度分量采用A类评估法。对线位移传感器在200mm点处重复测量10次,得到的传感器输出电压(单位:V)分别为4.0001、4.0005、3.9998、4.0003、3.9994、3.9999、4.0001、4.0004、3.9996、4.0008,对应的位移量示值(单位:mm)分别为200.005、200.025、199.990、200.015、199.980、199.995、200.005、200.020、199.970、200.040,算术平均值mm。由贝塞尔公式计算得到单次测量标准差s为:

3.3 光栅传感器误差引入的不确定度分量u3

本校准系统选用的是海德汉LS477增量式直线光栅传感器,其测量不确定度e3为±3μm。令该误差服从正态分布,k3取3,由此产生的不确定度分量为:

3.4 线位移传感器安装误差引入的不确定度分量u4

线位移传感器的安装误差将导致拉杆与滑座的运动方向不一致,两者存在夹角θ,从而产生线位移传感器的测量误差,表现为余弦误差 e4=L(1−cosθ)。为此,校准系统在线位移传感器安装时采用千分表校核,确保夹角θ值很小,经计算此项误差引起的不确定度分量可忽略不计。

3.5 采集卡信号采集误差引入的不确定度分量u5

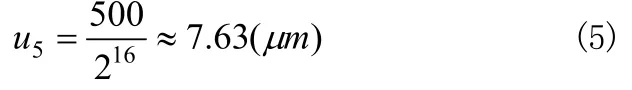

此项误差主要来源于采集卡在采集线位移传感器输出电压值的量化误差,USB-6229DAQ数据采集卡的采集精度为16bits。由于线位移传感器输出电压值为0~10V,对应的位移量为0~500mm。按最大量化误差计算出的不确定度分量为:

3.6 合成标准不确定度uc

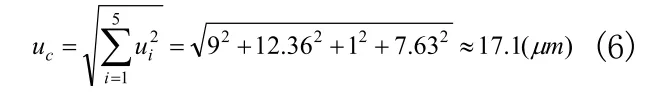

假设上述计算的各不确定度分量彼此相互独立,则合成的标准不确定度为:

3.7 扩展不确定度U

校准系统扩展不确定度:

4.结论

本文针对现有的拉杆式线位移传感器校准周期长、成本高的缺点,提出了一种基于光栅传感器的校准方法,并在此基础上研制出适用于拉杆式线位移传感器的高精度自动校准系统。

该系统校准过程中的直线运动和位移测量完全由计算机控制,校准不确定度为34.2μm,可实现0~500mm量程拉杆式线位移传感器的高精度自动校准。本校准系统降低了拉杆式线位移传感器的检定成本,提高了传感器的使用效率,同时也为其它类型线位移传感器的校准提供了借鉴。

[1]JJF 1904-2002.测量仪器特性评定[S].

[2]JJF 1305-2011.线位移传感器校准规范[S].

[3]吴永红.线位移传感器检定方法[J].中国测试技术,2003(3):40-41.

[4]伍沛刚.利用测长机校准拉线式位移传感器的方法[J].工具技术,2009(1):108.

[5]朱目成,叶子郁,王雅萍.差动位移传感器的激光干涉法自动检定[J].仪表技术,2004(5):73-75.

[6]唐志锋,何小妹,王晓梅.位移传感器校准技术研究[J].计测技术,2011,31(6):15-17.

[7]韩清华,王海英,董延军,等.线位移传感器校准的一种新装置[J].新技术新仪器,2008,28(5):20-22.

[8]崔健军.线位移传感器校准及不确定度分析[J].计量学报,2010,31(6A):1-5.

[9]JJF 1059-1999.测量不确定度评定与表示[S].