基于P L C的粮仓通风与灭火系统的研究

朱少甫

(安徽理工大学电气与信息工程学院,安徽淮南 232000)

0 引言

粮仓通风与灭火控制是粮食储存中必不可少的环节,是每个粮仓都要面临的问题。因此,粮仓通风与灭火控制具有重要的意义。而通风与灭火控制,主要是对仓内温湿度的监测而进行的控制,通过对风机的调整,用来进行通风除湿和灭火降温。由于人工通风控制在一定程度上影响粮食保存质量和对风机的准确把握,实时确定风机通风量与状态,所以通过对粮仓内温湿度实时监测,通过与上位机通信,上位机进行数据处理,通过一定计算方法来确定通风量与通风时间来通过控制PLC的工作。针对上述问题,本文采用自动化控制对整个仓内通风与灭火系统进行改进,实现自动与手动控制结合的效果。

1 系统设计方案

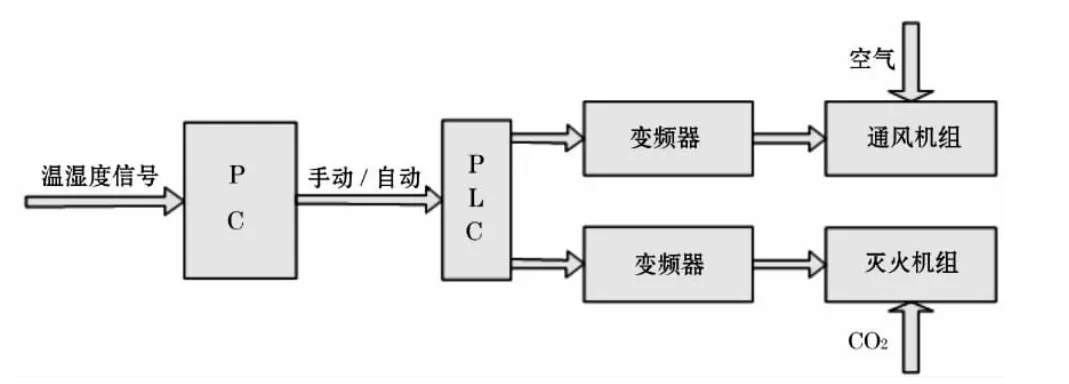

整个控制系统主要由上位机、PLC(西门子cpu224xp)、变频器、速度传感器、通风机组等组成,该系统主控单元采用PLC,被控部分为变频运行的通风电机,主控信号为温湿度信息,此信息由布置在粮仓内的温湿度传感器网络探测得知。具体如图1所示。

图1 通风系统框图

2 PLC控制系统结构与性能

2.1 PLC的结构

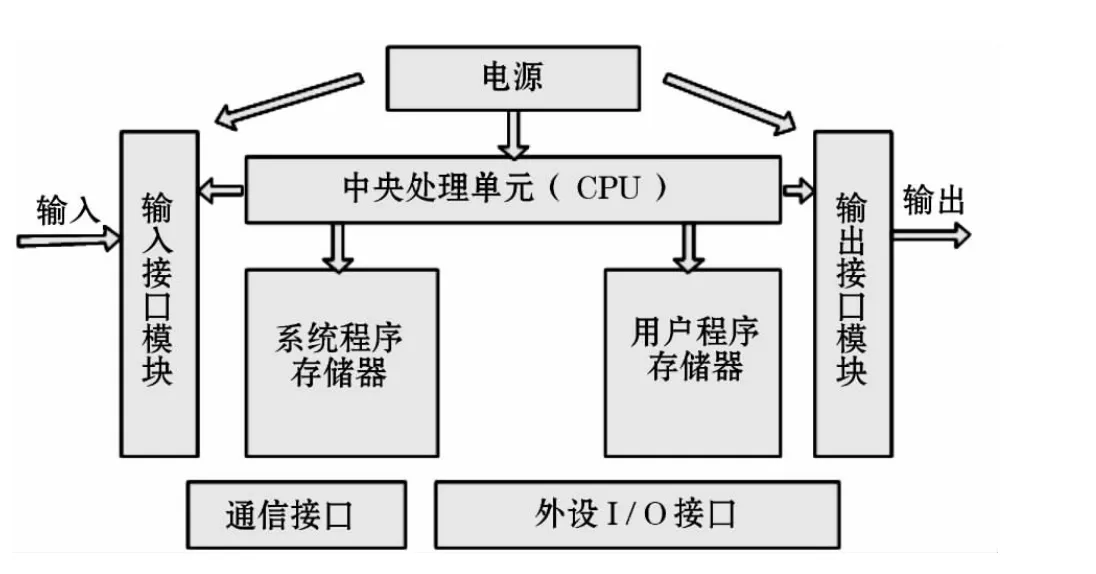

PLC由基本单元cpu、存储器、I/O接口、扩展接口模块等组成。其框图如图2所示。

2.2 PLC控制系统的性能

当粮仓内出现紧急情况,PLC及时作出反应。这一反应分为2种:一是当粮仓内温湿度超过标准值,系统开启管道上的阀门,开启电机,向粮仓内通风,在此时间段,传感器定时采集信号,反应到上位机进行实时监控,当发现温湿度都降下来了,PLC就会停止电机运转;二是当粮仓内突然有大面积温度过分升高,粮仓内有火灾隐患,监控室立即报警,并命令开启管道上的阀门,启动电机,向粮仓内通入CO2等惰性气体进而将粮仓内的空气排出,避免火灾的发生。

(1)灵活性高,通用性强。目前,有关PLC的产品已经系列化。其硬件具有标准化特点,产品种类丰富,构建的控制系统可操作性与可变行强。PLC的组态系统灵活多样,并可通过编程器对程序修改,实现其不同的控制功能,所以PLC的控制系统有很强的适应性。

(2)可靠性高,抗干扰能力强。由于采用了大规模的集成电路技术,在硬件设计和制作过程中,采取了一系列的抗干扰措施,如屏蔽、滤波、隔离等。PLC控制系统和原先使用的继电接触器系统相比,系统器件数大大减少。

图2 PLC组成框图

(3)操作简单,维护方便。PLC选用的是面向控制过程的监测语言,因此对于用户来说易于理解掌握。开发商选用了梯形图语言,使之易学、易懂、易于编程。故障检测和显示功能,使得工人不必对集成电路进行复杂的检修与维护,大大缩短了处理故障的时间。

3 变频器通风控制

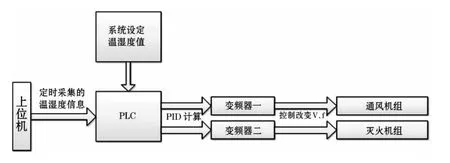

通过利用温湿度传感器检测仓内环境,并将该实际值实时反馈给上位机,再由上位机将信息传到PLC里,PLC通过定时传输来的温湿度与系统给定的值进行比较,经过PID(比例、积分、微分算法)计算控制,将控制信号传递到变频器从而实现对通风电机的速度调节、自动控制通风量的目的。

由于通风电机是三相交流异步电机拖动,对通风量的控制是通过对转速进行调节实现的。而异步电机转速是由电机的电源频率f、电机磁极对数P和转差率S决定的,由于在S调节范围内,改变P不容易实现,而对于改变f却很好实现,因此在实际工作当中为了获得良好的调速特性,通常采用同时改变电源电压和频率的控制方法。具体如图3所示。

图3 变频器的智能调节电机模块

4 PLC与上位机通讯的建立

上位机对通风系统的控制分为手动和自动2种方式。当控制方式为自动时,PLC通风系统根据温湿度值和所设定的温湿度值的关系,判断是否启停电机,确保粮仓内部的温湿度达到规定范围。当控制方式为手动时,在人机界面,人为操控。西门子S7-200系列PLC自带通讯口,而CPU224XP携带2个通讯口。由于上位机与风机的位置较远,这里数据通信方式采用抗干扰能力较好与传输距离较远的RS485总线进行通讯。

5 结语

经过对PLC和上位机的学习,根据实际需要,采用上位机与PLC联合控制的方式实现粮食的安全储存。本文所提出的通风与灭火控制系统,具有很好的灵活性和实用性。仓内通风灭火监控系统对仓内温湿度信息进行检测,通过变频器调速控制通风量,实现通风系统现场控制,通过PLC的控制作用,使得粮仓的通风与灭火系统具有计算和逻辑功能,程序简单、形象,可操作性强,此设计方案对粮食保存有很好的促进作用。

[1]胡建.西门子S7-300PLC应用教程[M].北京:机械工业出版社,2007.

[2]石秋沽.变频器应用基础[M].北京:机械工业出版社,2003.[3]郝根平.变频调速在风机节能中的应用[J].节能技术,2000(6).

[4]郁投琪.电气控制与可编程控制器应用技术[M].南京:东南大学出版社,2003.

[5]王也仿.编程控制器应用技术[M].北京:机械工业出版社,2004.