PP塑料激光透射焊接剪切强度测试方法研究

张 新,张靖安

(吉林省激光研究所,吉林长春130020)

1 引言

塑料激光焊接最早可以追溯到20世纪60年代[1],具有非接触式焊接无粉尘等污染物产生,没有对模具的磨损,焊接区域光学性能良好,加工精度高等优点[2]。

近年来越来越多的研究人员都对激光透射焊接塑料进行了深入的研究,包括各种材料可焊性的总结[2],各种实验参数对焊接质量影响的探讨[3-6],焊接强度和焊接质量的数值模拟[7-8]等。为保证激光透射塑料焊接试样的焊接质量,通常要对接头的力学性能指标进行测定试验。这些力学性能指标包括剪切强度、正拉强度、冲击强度、疲劳强度及断裂韧性等。在设计焊接接头时,根据焊接结构的承载状况,人们更为关心的是接头的剪切强度。

2 新的测试方法

根据我们前期进行的工作证实现行激光透射塑料焊接接头剪切强度测试方法,如图1所示。

图1 激光透射塑料焊接接头剪切强度测试试样Fig.1 Single-lap specimens in laser transmission welding of plastics

得到的焊接接头破坏强度并非焊接面的真实抗剪切力。这是由于在这两种情况下焊接在一起的试样两端所受到的外力不同中心,在拉力F作用下焊接面处会产生一个附加力矩M,附加力矩M会使焊缝处发生一定角度 的偏转,从而使拉力F分解为平行于焊接面的剪切力和垂直于剪切面的剥离力,试验得到的破坏力并非焊接面的真实抗剪切力。因此,设计一种新的激光塑料焊接剪切强度测试方法是十分必要的,基于对现行激光透射塑料焊接接头剪切强度测试方法的综合分析,我们提出了对称试件双面搭接拉伸方法:即将现有的两块板材搭接产生一条焊缝的试样制备方法,改变为四块板材对称搭接产生四条焊缝的试样制备方法。如图2(a)所示为双搭设计试样在剪切实验过程中的受力情况;图2(b)所示为双搭试样设计侧视图。

图2 双搭试样设计图Fig.2 Design drawing of double-lap specimen in laser transmission welding of plastics

该试样受力情况如图2(a)所示:由于焊接在一起的两片试样两端所受到的外力中心在一条直线上,在拉力F作用下焊接面处只会产生一个平行于焊接面的剪切力,两对称焊缝焊接面积均为相同。根据材料力学理论,处于对称位置的两焊接界面处于纯剪切状态,因而剪切试样的破坏是由纯剪切力作用所造成,试验得到的破坏力为焊接面真实抗剪切力。测试值与真实值之间误差较小。另一方面,由于不存在附加力矩的作用,双搭焊接剪切强度测试试样在拉伸的过程中焊缝处不会有明显的角度偏转。

理论上,双搭焊接得到的测试值更为接近于试样破坏的真实剪切强度,单搭焊接得到的测试值要小于试样破坏的真实剪切强度,因此相同实验条件下,双搭焊接的试样破坏剪切强度要大于单搭焊接的。为了验证以上两点假设的正确性,从而检验提出的新方法的合理性与可行性,我们进行了验证性的实验。

3 实验

实验选取常见的透明聚丙烯(PP)塑料作为上层透过材料,白色不透明PP塑料作为下层吸收材料,透明PP试样几何尺寸为40 mm×20 mm×1.4 mm,白色不透明PP试样几何尺寸为40 mm×20 mm×3.7 mm;吸收剂选择普通水性白板笔墨迹(炭黑)。图3为实验材料实物照片。

图3 实验材料Fig.3 Material of the experiment

实验采用的设备:S-30-808-4型半导体激光光纤耦合输出激光器系统,最大输出功率30 W,波长808 nm;CSS-1102C型全电子万能试验机;Canon EOS 550D型数码照相机,台湾Dino-Lite数码显微镜AM-4013TL型,最大放大倍率90。

实验采用对比的方法分别进行了单搭接和双搭接方法制备激光塑料焊接剪切强度测试试样,焊接参数如表1和表2所示。在CSS-102C型全电子万能试验机上对两组试样的焊接接头剪切强度进行了测试,加载速度为10 mm/min,试验过程中采用连拍的方法来记录试样从未受力状态直至断裂的过程。万能试验机记录的数据用于分析单搭和双搭剪切强度对比。

4 结果与讨论

4.1 试样角度偏转情况

图4和图5分别与单搭和双搭的剪切测试方法对应,两种检测方法在拉伸过程中试样变化。其中:图4(a)为试样未被拉伸前;图4(b)为拉伸过程中;单搭的拉伸过程中有明显的角度偏转(如图4所示)。最后材料在弯矩作用下断裂。而在双搭过程中从开始到试样破坏一直没有明显偏转角度的产生,如图 5所示,与预期的设计效果吻合。

图4 单搭试样拉伸过程Fig.4 Photographic view of single-lapped specimen in shear pulling test

图5 双搭试样拉伸过程Fig.5 Photographic view of double-lapped specimen in shear pulling test

4.2 剪切测试数据分析

对于剪切破坏的每一个试样都在Dino-Lit数码显微镜下进行形貌观察并用附带的Dino Capture 2.0软件计算破坏的结合面面积,单搭试样的能量密度的计算采用如下公式:

式中,ED为能量密度,J/mm2;P为功率,W;L为焊缝长度,mm;V为焊接速度,mm/s;S为焊接面积,mm2。

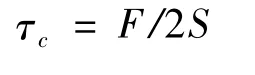

单搭焊缝的剪切强度τc计算公式如下:

其中,τc为剪切强度;F为最大拉力值,N;S为被破坏的结合面面积,mm2。

对于双搭以上两个计算公式中焊接面积值应该取为2 S,因为实际上在拉伸的过程中,两条焊缝并联承担了施加的拉力。双搭试样的能量密度的计算采用如下公式:

双搭焊缝的剪切强度τc计算公式如下:

表1 双搭实验参数及结果Tab.1 Experimental parameters and results with double-lapped specimens

表2 单搭实验参数及结果Tab.2 Experimental parameters and results with single-lapped specimens

表3 相同能量密度区间单双搭剪切强度对比Tab.3 The shear strength of contrast between double-lapped specimen and the single-lapped in the same energy density range

4.3 结果分析

在相同能量密度区间进行单搭与双搭的剪切实验相比,双搭的剪切强度高于单搭的(表3),造成这种现象的原因是在断裂的瞬间,二者焊缝断裂行为不同:单搭的试样,由于附加力矩的作用,在断裂的瞬间,两块板材之间形成了一个相向的弧形,这使得焊缝的破坏形式是不同步的,即焊接面从一端开始断裂继而在外力作用在,将剩余焊缝破坏;而在双搭的试样中,不存在附加的力矩作用,两板材之间无相对的弯曲,断裂形式是焊接面同步破坏。即焊接面是同时被破坏的无时间的先后。少数对比结果(第二组)是单搭的强度高于双搭,造成这个结果的原因可能是实验过程中的偶然因素如:人员操作规程,材料性质的微小差别等。

5 结论

(1)在现有的研究基础之上,提出了一种改进的激光塑料焊接接头剪切方法,将现有的两块板材、一条焊缝的试样制备方法,改变为四块板材、四条焊缝的试样制备方法。

(2)选取透明聚丙烯(PP)和不透明PP板条试样进行了验证性试验,验证了设计的合理性,取得了良好的效果。

(3)较单搭焊接剪切强度测试方法相比双搭焊接因为没有附加力矩的作用,因此不会改变焊接面受力状态,在拉伸剪切过程中没有角度偏转。

(4)实验测试得到的双搭剪切断裂数据高于相同能量密度区间单搭焊接试样。只是因为单搭和双搭试样焊缝断裂形式不同。

[1] Jr Silvers H J,Wachtell S.Welding and cutting plastic films with a continuous CO2laser[J].PA State University,Eng.Proc,August 1970:88 -97.

[2] Leister Process Technologies(2010).Laser-Welding of Plastics,http://www.leister.com.

[3] Elhem Ghorbel,Giuseppe Casalino,Stéphane Abed(2009).Laser diode transmission welding of polypropylene:Geometrical and microstructure characterisation of weld.Materials and Design,30,2745 -2751.

[4] Mingliang Chena,Gene Zaka,Philip J.Bates.Effect of carbon black on light transmission in laser welding of thermoplastics[J].Journal of Materials Processing Technology,2011:43 -47.

[5] James D.Van de Ven,Arthur G.Erdman.Laser Transmission Welding of Thermoplastics-Part I:Temperature and Pressure Modeling[J].Manufacturing Science and Engineering,2007,129:849 -858.

[6] Mariana Ilie,Jean-Christophe Kneip,Simone Matte,et al.Through-transmission laser welding of polymers-temperaturefield modeling and infrared investigation[J].Infrared Physics & Technology,2007,51:73 -79.

[7] LONG Xie,LIU Liming.Plastic laser welding process and performance of polymer materials[J].Transactions Of the China Welding Institution,2007,28(5):97 -100.

[8] WANG Xiao,ZHANG Cheng,Pin Li,et al.Modeling and optimization of joint quality for laser transmission joint of thermoplastic using an artificial neural network and a genetic algorithm[J].Optics and Lasers in Engineering,2012,50:1522 -1532.