海底管线用双金属复合管3LPP防腐质量控制

卢卫卓,刘 迟,2,魏亚秋

(1.北京隆盛泰科石油管科技有限公司,北京 100101;2.中国石油集团石油管工程技术研究院,西安710065)

0 前 言

近年来随着海洋石油天然气大规模的开采,海底管线敷设进入了高速建设期,特殊的海洋环境要求选择更耐腐蚀,但又相对经济的管材。双金属复合管集合了基管(碳钢)优良的力学性能、经济性以及衬管(耐腐蚀合金)的抗腐蚀性能,同时结合3LPP防腐技术进行防腐,使管材整体的力学性能和内外抗腐蚀能力完美结合。与普通3LPP防腐碳钢钢管相比,双金属复合管价格仅为其2倍左右(比整体耐蚀合金管造价低60%以上),但使用寿命却可以延长5~7倍,且可以长期在80℃环境下服役[1-2]。因此,3LPP防腐双金属复合管在海底管线中将得到更加广泛的应用,国内已经在南海敷设3LPP防腐双金属复合管30多千米。

1 双金属复合管特性

双金属复合管制造工艺的基本特征是将预加工好的薄壁不锈钢等耐蚀衬管套入碳钢管中,通过水压、机械加压或爆炸冲击波使内衬不锈钢管机械贴合在碳钢内壁上,因此双金属复合管遭遇高温或温度急剧变化情况时,因碳钢管和内衬不锈钢管膨胀系数不同就有分层倾向,严重时甚至会出现鼓包现象,另外双金属复合管也会因应力释放而出现分层、鼓包等情况。

双金属复合管焊接比普通碳钢管要求更加严格,特别是海洋环境的湿度大、盐分高,海浪、暗涌等使焊接条件更加恶劣,这就对复合管管端的坡口、钝边等加工提出更高的要求。为了保障焊接质量,复合管的管端使用不锈钢焊丝在基管(碳钢)堆焊4~6 mm后经机械加工成符合要求的端面焊接坡口,因此管端尺寸精度要求较高。

2 复合管3LPP防腐质量控制

2.1 防腐前准备

2.1.1 原材料控制

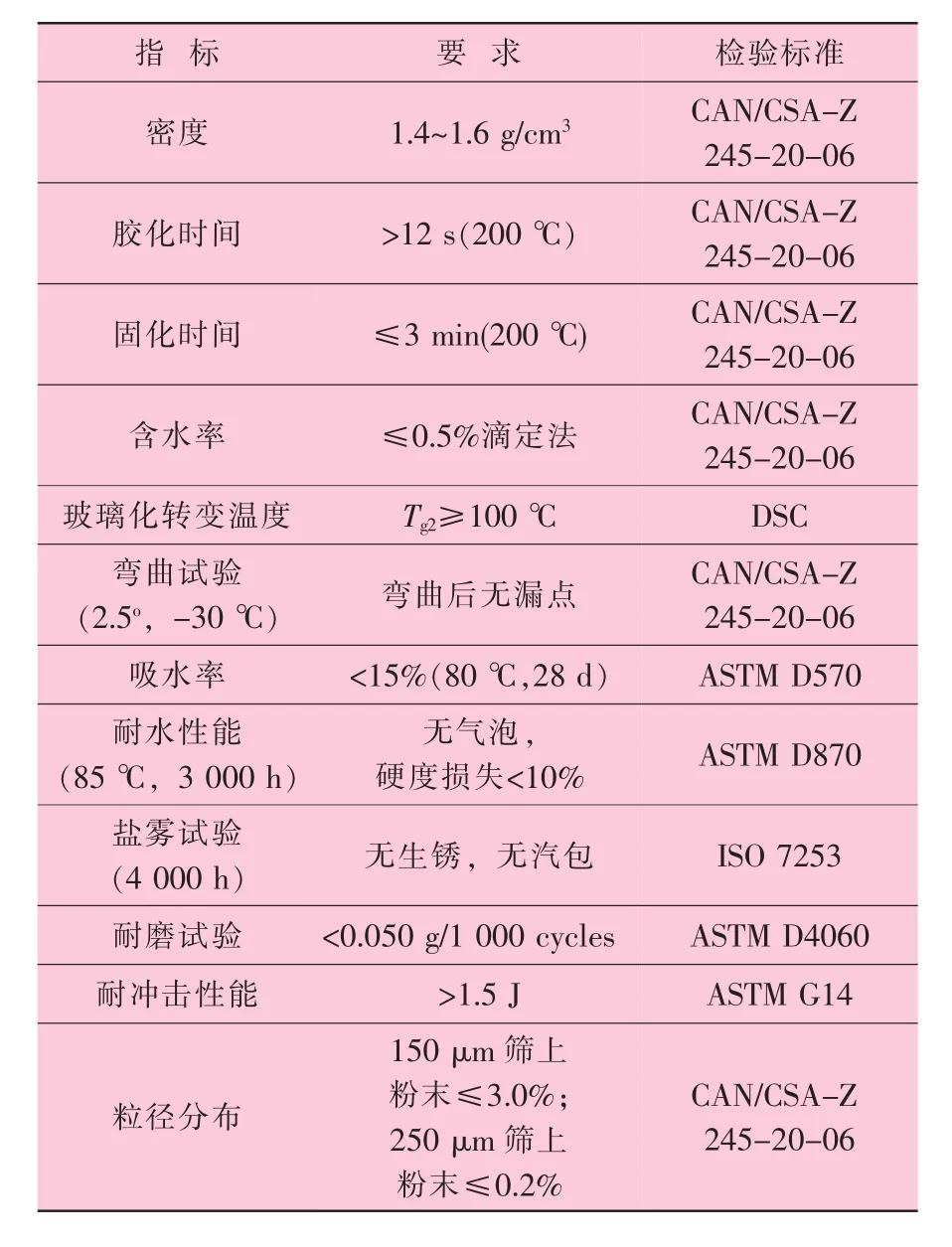

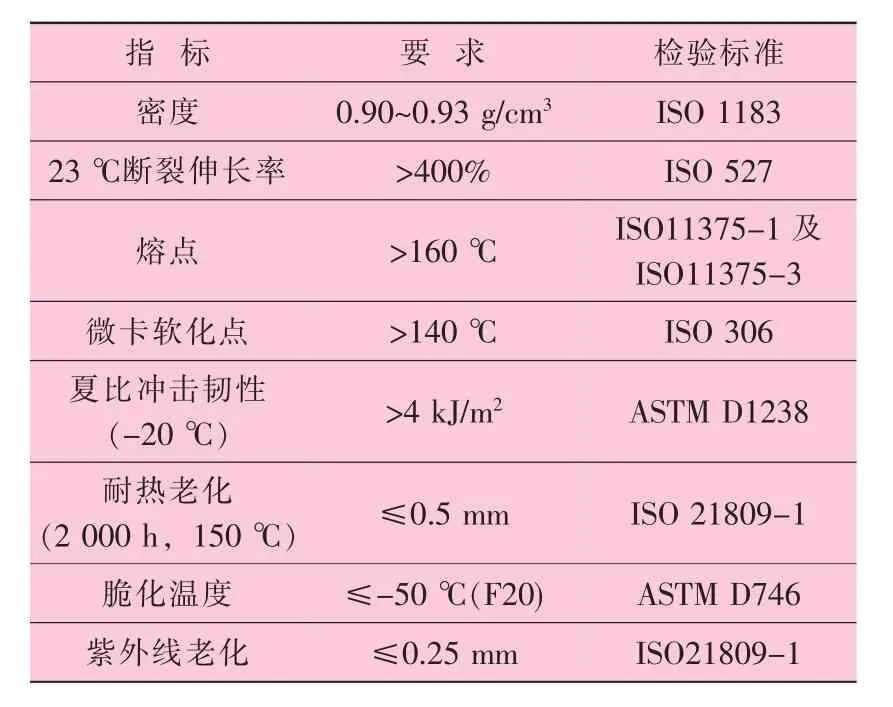

原材料要选用具有相关生产资质资信的公司,产品附有国家认可实验室出具的检验报告。环氧粉末、胶粘剂和聚丙烯各项指标应优于表1~表3相关标准的规定[3-5],特别是环氧粉末应选择低温型,建议固化时间≤3 min(210℃以下);降低复合管预热温度,防止复合管分层、鼓包(目前双金属复合钢厂家高温试验温度为250℃);聚丙烯建议选择高密度材料,可以提高防腐层强度,降低渗水率,得到更好更久的防腐效果。

表1 环氧粉末各项指标要求

表2 胶粘剂各项指标要求

表3 聚丙烯各项指标要求

2.1.2 双金属复合管油污处理及管端保护

一般复合管(特别是坡口)生产完毕会及时喷涂防锈油,这些油污在喷丸除锈时很难处理干净,并且会污染钢丸及涂敷作业线,使钢管表面清洁度达不到要求,因此要用酒精或专用清洁剂进行清除。

管端保护是复合管防腐过程最重要的环节,图1所示为复合管的不锈钢管端连接保护套以及外层碳钢保护圈。如果复合管的端面坡口出现划伤、碰伤及较严重的喷丸凹坑,必须使用专用设备进行修复或返厂修复,确保在船上全自动氩弧焊接时端面坡口完好,降低对焊根部焊穿缺陷。

图1 不锈钢管端连接保护套

2.1.3 复合管表面预处理

防腐层的使用寿命依赖于表面处理的程度,如同选择防腐层系统本身一样重要[6]。防腐层的失效往往可归咎于防腐层缺乏足够的黏结力,如果表面黏结力不够,在使用过程中底层环氧粉末就会因各种原因与钢管表面分离,使氧化速度加快,防腐层失效,有时会出现外层PP或PE完好,扒开后钢管表面已经开始大面积腐蚀,究其原因就是钢管表面预处理没做好。

双金属复合管3LPP防腐同样要进行严格的表面预处理:表面灰尘度优于GB/T 18570.3—2005等级2,表面粗糙度在60~100 μm,表面可溶性盐分低于20 mg/㎡。要达到以上指标,关键在于除锈过程,首先对复合管表面可溶性盐分进行测量,如果盐分高于45 mg/㎡,就应在安装完管端保护后用高压水枪进行清洗,然后对复合管预热,使其温度在40~70℃进行喷丸除锈。这里要注意钢丸的选择,目的是除掉钢管表面氧化皮和铁锈的同时产生符合要求的粗糙度,这就要求钢丸的硬度在HRC40~HRC50,粒度在0.71~1.5 mm,磨料(钢丸)电导率<1 000 μs/cm,避免盐分污染。在喷丸过程中,钢丸速度、喷射角度以及复合管转速均要匹配才能得到满意的表面效果[7]。最后对处理完的复合管表面进行检测,确保每根复合管表面处理满足要求。

2.1.4 复合管喷丸后管端处理

喷丸后检测各项表面指标满足要求后,拆除复合管管端外层碳钢保护圈,检查不锈钢管端连接保护套是否松动,如有松动用扳手上紧并装上连接器(图2),同时对管端125 mm进行绕纸处理,避免管端被环氧粉末污染,保证管端预留长度。

图2 复合管管端碳钢连接器

2.2 双金属复合管3LPP防腐喷涂

2.2.1 FBE(环氧粉末)喷涂

喷涂前对双金属复合管进行中频加热,使钢管表面温度在180~200℃,建议采用分段加热,安装2个或3个中频加热装置,使双金属复合管温度变化均匀。在确保不影响喷涂质量的前提下,线速度越快越好,尽量缩短复合管高温保留时间,降低内衬不锈钢与基管松脱风险,建议运行线速度控制在0.045~0.051 m/s。根据FBE的胶化时间和固化时间,调整粉末喷枪距离及线速度,为确保喷涂均匀,喷枪布置尤为关键,一般是根据管径大小按圆周六等分或八等分均匀分布,喷嘴指向钢管横截面虚拟圆心,距钢管表面12~16 mm,建议不要在同一个钢管横截面上分布,而是分布在钢管旋转虚拟螺旋线上,喷涂压力控制在(0.2±0.04)MPa并保持压力稳定,确保喷粉稳定,FBE加热到(210±5)℃开始喷涂。

2.2.2 AD(胶粘剂)控制

AD加热温度控制:加料段150~170℃,压缩段170~200℃,均匀化段205~225℃,挤模温度控制在210~220℃。挤压力控制在(4.6±0.5)MPa,模头挤出的胶粘剂应为伸展极佳的带状,经拉伸辊压后缠绕在管体上,如挤出的胶层厚度小于200 μm,就应调节模头到钢管表面距离或挤出量,要注意模头到钢管表面距离应控制在70~75 cm,确保胶化带不出现缩孔。搭胶时间应控制在喷粉后13~18 s,确保涂胶过程是在FBE胶化和固化之间进行。

2.2.3 PP(聚丙烯)控制

PP从静态转变到高弹态或黏流态取决于熔化温度。PP没有确定的熔化温度,熔化过程发生在160~170℃,只有在接近熔点时,才熔融成黏流态。PP的熔融黏度对温度比较敏感,因此PP挤出必须注意使挤出机达到足够温度,并且控制挤出温度在一个较窄的范围内,才能保证均匀挤出[8-10]。PP加热温度控制:烘干段100℃,加料段100~150℃,挤塑段180~220℃,保温均匀化段220~230℃,挤膜温度控制在225~235℃。模口距钢管表面距离控制在 65~80 cm,挤膜压力控制在(12±1)MPa,PP层厚度控制在2.8~3.5 mm。

2.3 防腐后水冷

与碳钢管防腐后水冷不同的是要注意水冷温度控制,尽量延长有效水冷距离,淋水量沿复合管轴向、前进方向逐渐加大,避免双金属复合管温度急剧变化,最终冷却至65℃以下停止淋水。

2.4 3LPP涂覆层各项指标

检测每班第1根及每40根复合管FBE层厚度是否在300~400 μm,检测每根防腐层总厚度是否小于2.8 mm;每班第1根及每40根复合管两端均进行(23+3)℃轴向和环向剥离强度试验,确保各项指标符合要求;同时用风管将复合管内壁吹干,卸掉钢管两端碳钢连接器和不锈钢管端连接套,并用工具刀割掉两端喷涂在绕纸上的防腐层。

2.5 复合管内壁检查

经过喷砂释放应力、中频高温加热及水冷温度剧变作用,有可能引起内衬不锈钢管与碳管分层鼓包,因此,必须对每根钢管进行通径和强聚光手电检查,适度进行内窥镜抽查。

2.6 复合管管端处理

图3为复合管防腐管端预留示意图。为方便焊接,每根钢管管端必须预留130~135 mm裸管,通过电动砂轮进行打磨,打磨时应选用合适直径的砂轮,砂轮直径过大会使FBE涂层预留过长,打磨斜坡面加长,给海上焊接防腐带来不便;砂轮直径过小,容易打磨到复合管并且不能保证打磨角度小于30o,同时FBE涂层预留过小(一般不小于15 mm),容易使防腐层出现翘边缺陷。根据经验一般选择砂轮直径在8~10 cm。打磨时复合管转速应均匀,轴跳动小于3 mm,砂轮以圆周12点位置平行钢管轴线旋转打磨,砂轮垂直方向应具备一定柔性。

图3 复合管防腐管端预留示意图

复合管船上对接焊均为自动焊,根焊为单面焊双面成形,是保障焊缝质量的关键。如果管端剩磁量超过30 Gs就容易引起磁偏吹,造成根焊未焊透。因此每根双金属复合管两端均要进行剩磁检测,剩磁量不能大于30 Gs,超标的要用线圈消磁器进行消磁处理。

管端保护时应对每根钢管两端130 mm范围喷涂水性防锈油,并安装橡胶或塑料保护套同时用胶带密封,3LPP双金属复合管成品如图4所示。

图4 3LPP双金属复合管成品

3 结论

按照上述参数和控制方法,在具体项目的实施过程中,基本未出现内衬管与基管松脱、鼓包现象,防腐各项质量指标特别是附着力、阴极剥离试验和剥离强度大大优于技术条件要求,23℃剥离强度均大于245 N/cm,100℃高温剥离强度达到100 N/cm,PP断裂伸长率大于750%,28天23℃FBE涂层阴极剥离2mm,整体涂层28天80℃阴极剥离6mm。

双金属复合管3LPP防腐与普通碳钢管3LPP防腐质量控制相比,除防腐原材料、钢管表面预处理、生产检验、管端打磨等质量控制外,建议采取以下质量控制:

(1)防腐全过程管端保护;

(2)采用分段预热,使用2个或3个中频加热器逐步使双金属复合管表面温度达到环氧粉末喷涂要求,尽量使温度缓慢变化,降低内衬管与基管松脱风险;

(3)水冷时机、水冷温度及水量控制;

(4)防腐后进行内壁空压机风干、通径检验、内窥镜检验、管端水性防锈油喷涂及保护套安装密封。

[1]贾建波,徐岩.双金属复合管塑性成形工艺[J].北华大学学报(自然科学版),2009(03): 93-98.

[2]张汝义,周振良.国内管道应用3PP防腐涂层的可行性分析[J].石油工程建设,2006(04): 46-48.

[3]周庆华,张汝义,湛庆武.埋地钢质管道3PP防腐涂层及其应用领域[J].河北化工,2007,30(01):34-35.

[4]DIN 30670—2012,钢管和管接头的聚乙烯涂层要求和试验[S].

[5]GB/T 18839.2—2002,涂覆涂料前钢材表面处理方法磨料喷射清理[S].

[6]毕学振.熔结环氧粉末涂料的应用与施工介绍 [J].中国涂料.2006,21(12): 43-49.

[7]TAYLOR S A,CHE B S,MBA J D.管道涂敷施工前表面处理研究[J].油气储运,2005,24(S1): 119-123,128.

[8]吕喜军,相政乐,刘海超,等.3LPP防腐层在海底管道的应用研究[J].石油工程建设,2010,36(06):15-19.

[9]韦锦平,孙娈芬.三层聚丙烯管道防腐层的性能及其应用[J].油气储运,2007,26(09): 15-19.

[10]陈强.国内外油气管道防腐新技术发展现状[J].甘肃石油和化工 ,2010(03): 12-15.