腐蚀管道基于可靠性的风险评估

黄贤滨 ,刘小辉

(1.中国石油化工股份有限公司 青岛安全工程研究院,山东 青岛266071;2.危险化学品安全控制国家重点实验室,山东 青岛266071)

0 引 言

腐蚀是引起管道事故的主要原因之一,必须对已经被腐蚀的管道进行可靠性评估,才能作出正确的运行维护决策。由于管道材料性能的离散性、管道承受载荷的不稳定性以及缺陷检出尺寸的随机性等原因,采用标准ASME B31.G等确定性分析方法时不得不增大安全裕量,从而使得评估结果偏于保守,不确定性因素的分析应采用不确定性的方法。可靠性评估就是基于可靠性理论,考虑管道缺陷尺寸和管道承受的载荷、管道材料性能等变量的随机特性,建立腐蚀管道的极限状态模型,对管道可靠性进行分析的一种方法。

1 腐蚀管道基于可靠性的风险评估

1.1 腐蚀管道失效极限状态方程

管道腐蚀后其状态可定义为安全、小泄漏、大泄漏和破裂4种可能性之一的离散量。大泄漏和破裂失效条件可用管道承载能力与管道所承受的压力之差来表示。

式中:u—管材拉伸强度,MPa;

s—管材屈服强度,MPa;

d—管道直径,mm;

τ1—大泄露和破裂失效时间;

l—缺陷长度,mm;

t—管道壁厚,mm;

have—腐蚀缺陷平均深度,mm;

p—管道内压,MPa;

c1,c2,c3,c4—ASME B31G 模型误差系数;

m(τ1)— Folias系数。

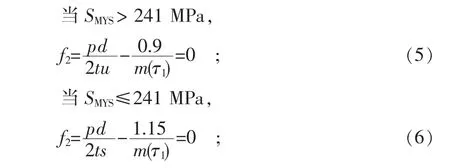

管道破裂失效定义为缺陷在管道环向应力作用下沿管道长度方向发生的不稳定扩展,破裂极限状态方程可分两种情况表示。

式中:p—操作压力,MPa。

小泄漏定义为缺陷以小孔形式泄漏、失效过程尚不足引起管道轴向撕裂的失效状态,如深长和深度较大的单个腐蚀坑,极限状态方程表示为

式中:τ2—小泄漏的时间;

hmax—最大腐蚀深度,mm。

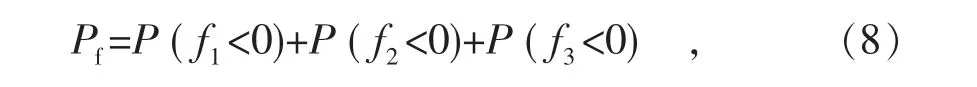

1.2 腐蚀管道失效可能性

管道总失效可能性表示为

式中:Pf—管道失效可能性,次/km-yr。

1.3 腐蚀管道可靠性表征

管道的可靠与失效是两个互补事件,可将管道的可靠性表示为

1.4 可靠性目标

标准CSA Z662中将可靠性目标表示为管道直径、操作压力和人口密度的函数。ISO 16708中给出了基于欧洲和美国管道事故数据统计分析的可靠性目标。

2 工程应用

某原油管道建成于1978年,最高工作压力为4.2 MPa,最高输油温度为70℃,管材为16Mn螺旋焊缝钢管,管道规格为φ720 mm×8 mm。2010年对该管道进行了内检测,共检测出183处腐蚀缺陷。2011年采用管道可靠性评估软件PIRAMID,对该条管道进行了基于可靠性的风险评估。

2.1 风险分析

根据管道维修情况、检测情况、管道安装时间、管径以及管道所处的地理位置等,将该段管线分为190段。根据管道的风险变化情况可以看出,管道风险随着使用年限的增长越来越大,主要表现为失效可能性越来越高。降低管道的操作压力可以从整体上显著降低管道的风险水平,而针对缺陷部位的局部维修只能降低维修部位的风险水平。

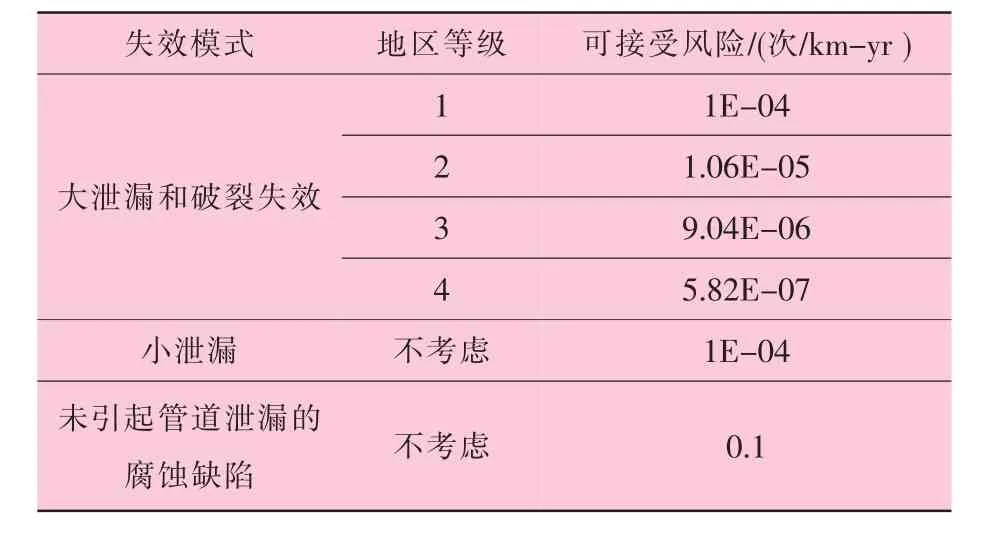

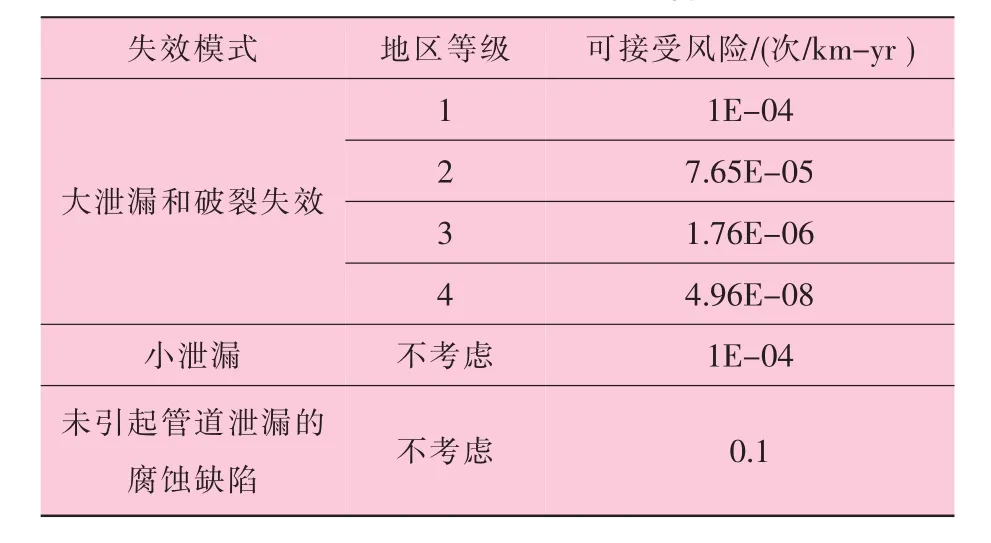

2.2 可靠性目标

我国还没有开展长输管道基于可靠性的风险评估,同时缺乏长输管道事故统计数据库。由于所评估管道处于经济发达地区,人口密集,确定管道的可靠性目标时应当综合考虑管道的失效模式和所处的地区等级等因素。本研究综合考虑标准CSA Z662和ISO 16708对于可靠性目标的要求,给出了最大允许操作压力为3.8 MPa和4.2 MPa时的可靠性目标,具体内容见表1~表2。

表1 最大允许操作压力3.8 MPa时管道可靠性目标

表2 最大允许操作压力4.2 MPa时管道可靠性目标

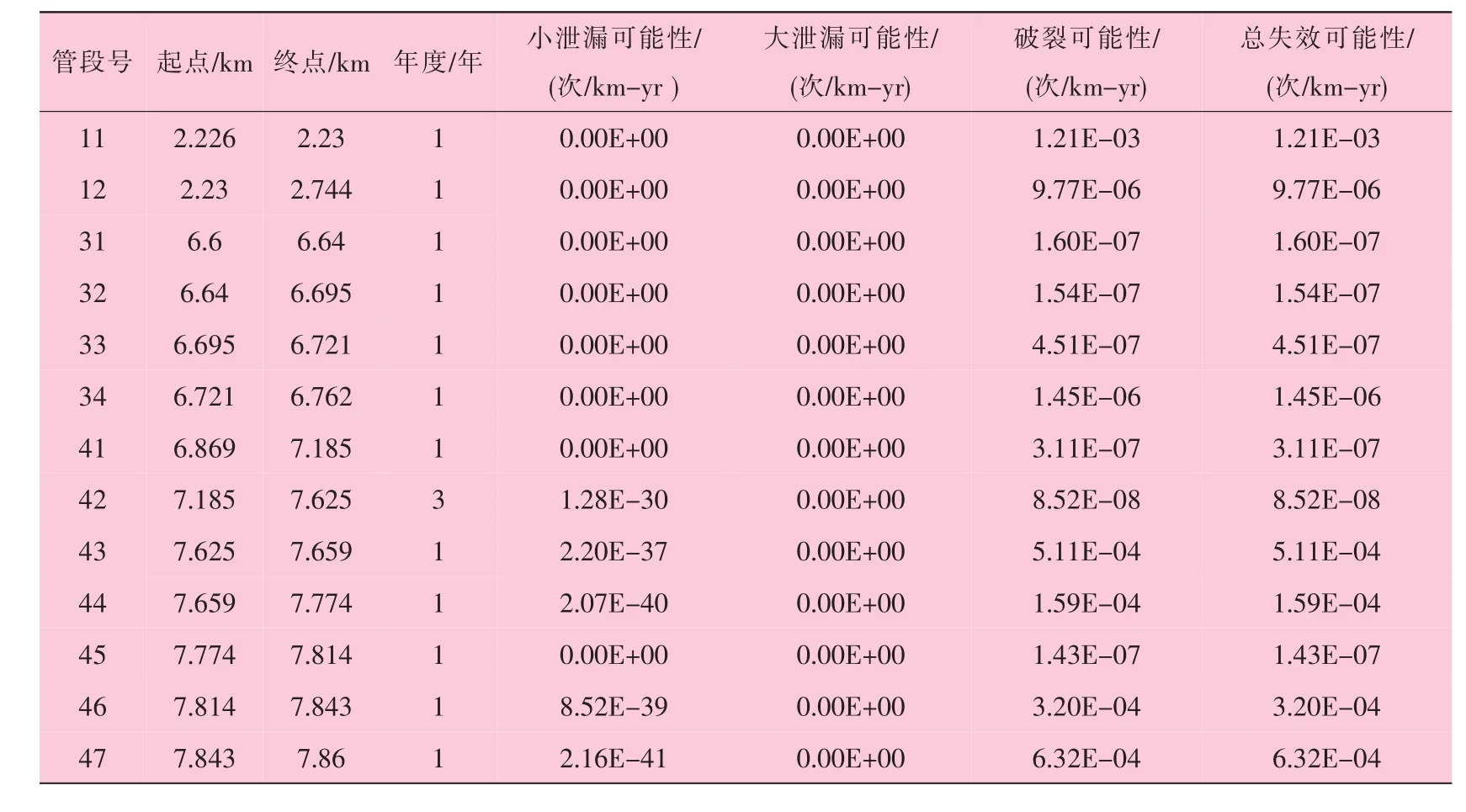

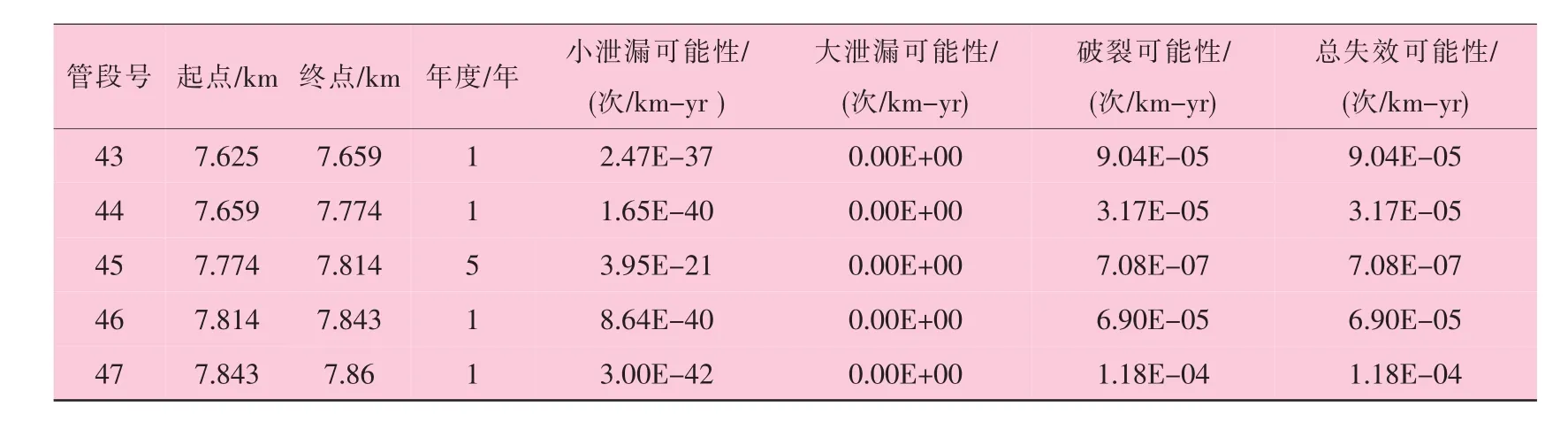

表3和表4给出了位于高密度居民区的管道主要腐蚀部位风险评估结果。从评估结果可看出,该段管线发生破裂失效可能性要比小泄漏和大泄漏可能性高,破裂失效为主导失效模式,这与检测发现的缺陷长度较长有关。例如,检测后第一年,11号管段,包含10号(壁厚减薄18%,长度70 mm)和11号(壁厚减薄19%,长度520 mm)两个腐蚀特征点,大泄漏失效可能性为1.8518E-4次/km-yr;47号管段,包含46号(壁厚减薄25%,长度580 mm)腐蚀特征点,小泄漏可能性为2.9988E-42次/km-yr,破裂失效可能性为1.1823E-4次/km-yr。

2.3 运行维护策略

维持现有最大允许工作压力4.2 MPa条件下,今后6年需要立即维修的部位有54处;降低操作压力至3.8 MPa时,需要维修的部位有32处,减少维修工作量约40%,管道维修成本显著降低。因此,在满足可靠性目标要求的条件下,建议优先采用降压输送和局部维修的运行维护策略。

表3 最大允许操作压力4.2 MPa时管道维修计划

表4 最大允许操作压力3.8 MPa时管道维修计划

续表

3 结 论

随着我国管道里程的不断增加及管道使用年限的增长,如何对管道安全状况进行量化评估成为摆在管道行业的难题。腐蚀管道基于可靠性的风险评估是将可靠性工程、剩余强度评估、风险评估技术相结合而发展起来的一种系统化的定量风险评估方法,采用可靠性目标为参量,实现了以量化指标辅助制定管道运行维护计划,将管道运行维护策略与管道风险水平直接关联起来,直观显示所采取的运行维护策略对降低管道风险的作用,使得管道的管理更加科学化,也有助于相关部门考核管道的安全管理状况。

本研究借鉴ISO和加拿大的相关标准,建立了我国的可靠性目标,其适用性还有待时间的检验。适合我国管道的可靠性目标应当基于管道事故数据以及管道安全管理和技术水平,这有待我国管道事故数据库的建立与完善。

[1]施哲雄,王志文.基于模拟的腐蚀管道可靠性分析[J].中国安全科学学报,2003,13(07):67-70.

[2]方华灿.油气长输管线的安全可靠性分析[M].北京:石油工业出版社,2002.

[3]CSAZ662—2007,Oil and Gas Pipeline System[S].

[4]ISO16708—2006,Pipeline Transportation Systems Reliability Based Limit State Methods[S].

[5]REIN BOLT.Using or Creating Incident Data-bases for Natural Gas Transmission Pipelines[R].Amsterdam:23rd World Gas Conference,2006:1-56.

[6]API 1160—2001,Managing System Integrity for Hazardous Liquid Pipelines[S].

[7]ASMEB31G—2009,ManualforDeterminingtheRemaining Strengthof CorrodedPipelines[S].

[8]MUHLBAUER W K.管道风险管理手册[M].杨嘉瑜,译.第2版.北京:中国石化出版社,2005.

[9]张占奎.油气管道腐蚀失效预测及安全可靠性评估研究[D].天津:天津大学.

[10]郑贤斌.油气长输管道工程安全评价及其确定方法[J].石油矿场机械,2007(08):9-14.