基于应变设计X70M钢落锤断口成因分析

王东超,宗秋丽,王胜利,梁 栋

(1.中国石油渤海装备巨龙钢管公司,河北 青县 062658;2.中国石油渤海装备华油钢管公司,河北 青县 062658)

1 生产中出现的问题

在基于应变设计的X70M钢级φ1 016mm× 17.5mm及φ1 016mm×21mm钢管生产中,落锤试样断口表现出异于典型断口的形貌特征。图1所示为壁厚17.5mm及21mm钢管落锤试样断口形貌。可以看到,落锤断口壁厚中心有较严重的断口分离现象,且脆性区域并不是传统脆性断口的连续开裂特征,而是呈现连续羽毛状、间断的脆性—韧性—脆性特征。

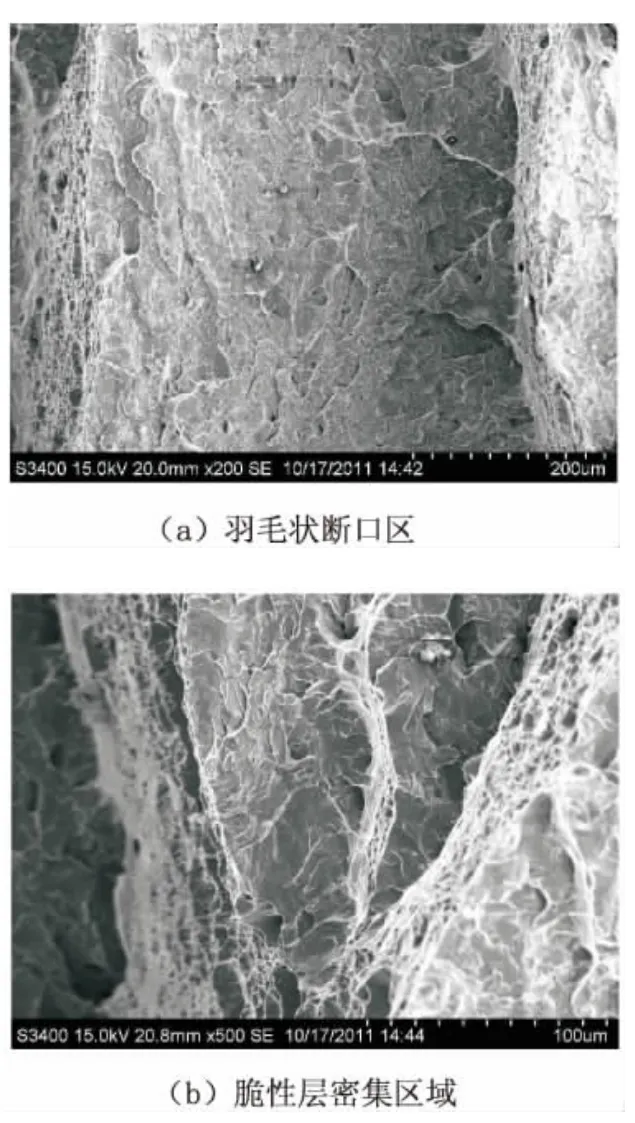

图2为羽毛状断口的放大形貌,可以看出单个羽毛状断口区域存在多层脆性断口,其中面积较大脆性断口层的两个面分别体现出脆性与韧性的特征。如果将羽毛状脆性区域单纯地作为脆性区域判定,显然该批次落锤试验结果不能满足项目要求(图1(a)试样剪切面积为75%,图1(b)试样剪切面积为71%),可能会造成不必要的材料浪费。因此,对该类型断口的成因进行分析,确定材料的真实性能很有必要。

图1 不同壁厚X70M钢管落锤试样断口形貌

图2 落锤试样断口放大形貌

2 理化性能试验

本批次基于应变设计钢管材料显微组织为粒状贝氏体+多边形铁素体双相组织类型。在断口成因分析前,首先以φ1 016mm×21mm基于应变设计钢管为例了解本批材料的典型理化性能。

2.1 化学成分

为了获得较高的抗拉强度及较低的屈强比,本批次基于应变设计材料X70M成分设计基本沿用了X80M管线钢成分设计,典型化学成分见表1。

表1 基于应变设计材料X70M典型化学成分 %

2.2 拉伸性能

试验用钢管管体纵向拉伸性能曲线如图3所示,横向拉伸性能检测结果见表 2。可以看出,基于应变设计材料在保证普通X70M管线钢横向拉伸性能的同时,具有较低的屈服强度及较高的抗拉强度(抗拉强度达到X80M管线钢水平),屈强比不高于0.8,保证了材料屈服阶段能够连续变形以获得良好的纵向拉伸性能。

图3 典型管体纵向拉伸曲线

表2 基于应变设计X70M管体横向拉伸性能检测结果(样本数:84)

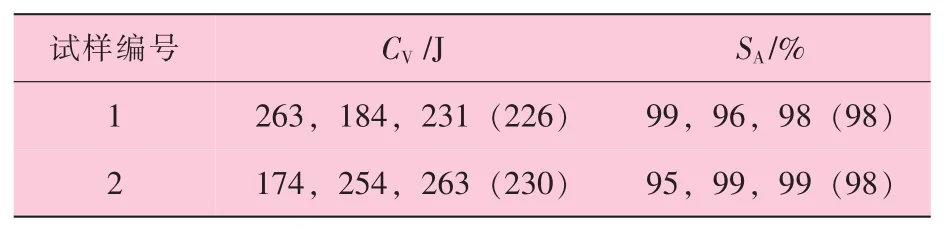

2.3 夏比冲击性能

试验用钢管-5℃的夏比冲击性能试验结果见表3。从表3可以看出,基于应变设计材料的夏比冲击试验性能与普通X70M管线钢性能相比,其夏比冲击试验性能没有明显差异,具有良好的韧性。

表3 试验用钢管-5℃夏比冲击试验结果(样本数:73)

3 特殊断口成因分析

由图1和图2可以看出,落锤羽毛状断口具有韧脆混合特征,同时壁厚中心位置有较严重的断口分离现象。通过扫描电镜及有针对性的理化检测手段对该材料脆性断口起裂原因、落锤特殊形貌断口形成原因进行分析。

3.1 落锤断口扫描电镜分析

通过落锤试样宏观断口可以发现,在断口羽毛状脆性区域,多数断层为一面脆性,一面韧性。切取图1(a)落锤试样断口通过扫描电镜进一步分析,图4为扫描电镜下的羽毛状脆性区域脆性侧的照片,可以看出,除中心断口分离区域外,整个羽毛状脆性区域由多个脆性层组成,中心断口分离区域单个脆性层脆性面积较大,羽毛状脆性区域尖端脆性层更加密集,单个脆性层脆性面积较小。这说明落锤试样羽毛状中心(即壁厚中心)断裂扩展的速度高于羽毛状断口尖端,在羽毛状脆性区域由中心向两边扩展的过程中,断裂的扩展得到了有效的抑制。

图4 扫描电镜下落锤试样宏观断口形貌

图5为羽毛状脆性区域扫描电镜照片。将羽毛状脆性区域放大(图5(a)),可以看到,每一个脆性层内部为解理/准解理状断口,但是脆性层之间的过渡区域均为韧窝状断口。从羽毛状断口尖端脆性层密集区域的另一张断口图像(图5(b))可以更加清晰地看到,各个脆性层过渡区域存在着多处韧窝状韧性断口。

图5 羽毛状脆性区域电镜照片

由此可见,试验用基于应变设计管线钢材料具有较好的止裂性能,有效抑制了脆性区域的快速扩展。但是多个脆性层的存在表明该材料的硬相组织及软相组织分布不均匀,在受到较大撕裂力的情况下,材料从硬相组织处起裂,但是由于材料整体韧性较好,能够得到有效的止裂。另外,壁厚中心有较严重的断口分离现象,说明材料壁厚中心位置可能存在较严重的带状组织。

3.2 材料壁厚中心夏比冲击韧性分析

由于通常夏比冲击试样加工位置尽可能接近钢管外表面,虽然表3显示夏比冲击试验结果非常优异,但只能代表钢管外表面的韧性。断口扫描电镜分析结果表明,材料壁厚中心可能存在较严重的带状组织。为验证壁厚中心位置实际的韧性,抽检以壁厚中心为试样中心的夏比冲击试验,其典型断口形貌如图6所示,试验结果见表4。

图6 材料壁厚中心夏比冲击试样断口形貌

表4 -5℃夏比冲击试验结果

结果表明,壁厚中心位置韧性较差,夏比冲击功比壁厚外表面低100 J以上,断口剪切面积较好,脆性区域主要集中于试样中心断口分离区域。

3.3 金相分析

由于壁厚中心可能存在低韧性组织,羽毛状脆性区域中多个脆性层的存在可能是因为硬相组织及软相组织分布不均匀造成的。结合基于应变设计材料的组织设计可以知道,为了确保良好的屈强比,基于应变设计材料一般采用双相组织设计,通过硬相组织提高材料的强度,通过软相组织提高材料的韧性。

由金相分析可以看到,试验用基于应变设计管线钢组织采用贝氏体+多边形铁素体设计,如图7所示。但是,由于轧制工艺控制不到位,晶粒大小及组织均匀度控制较差,局部存在较大尺寸的贝氏体,多边形铁素体及贝氏体的比例不均匀;另一方面,壁厚中心存在着较严重的带状组织(图8),带状组织达到2.5~3级,为贝氏体及M/A组元。

图7 基于应变设计X70M管线钢金相组织 500×

图8 壁厚中心带状组织 500×

通过显微硬度分析发现,组织中软相与硬相硬度差较大。壁厚中心带状组织的硬度较基体中贝氏体要高,多边形铁素体硬度为 200~230HV10,贝氏体硬度为270~350HV10,M/A组元硬度可达到400HV10以上。

3.4 扫描电镜分析

由图7及图8可以看到,材料中的软相组织为多边形铁素体,硬相组织为粒状贝氏体。材料壁厚中心带状组织为粒状贝氏体带,带状边缘贝氏体中的条状铁素体片间距大于带状组织区域的贝氏体。另外,在带状组织中发现了大量TiN和NNb(图9),周围常伴有MnS夹杂物(图10)。

图9 带状组织中的TiN和NNb

扫描电镜及能谱分析结果说明,材料壁厚中心带状组织区域存在大量Nb,Ti及Mn的偏聚,推迟了铁素体-珠光体转变,降低了贝氏体转变难度,有利于形成细晶粒组织。带状组织边缘由于局部贫碳,粒状贝氏体中条状铁素体横向长大速度较快,片间距较大,但是由于合金元素偏聚,仍保持了较高的硬脆性。

图10 带状组织中M nS夹杂物

3.5 特殊形貌断口成因分析

本试验材料壁厚中心存在严重的贝氏体带状组织,由于成分偏析带状组织内部存在大量的氮化物及MnS夹杂物,当试验温度降到脆性组织的韧脆转变温度以下时,试样就会产生平行于试样表面的开裂,即断口分离。在试样的整个断裂过程中,断口分离先于主断口形成,即在带状偏析组织处首先形成分离裂纹,然后与形成于缺口根部的主断口汇合,最后导致整个试样断裂。

另一方面,试验用基于应变设计管线钢材料存在大量细晶粒多边形铁素体组织,具有较好的止裂性能,有效抑制了脆性区域的快速扩展。但是,由于该种材料的硬相组织及软相组织分布不均匀,且存在大晶粒硬相贝氏体组织,在受到较大撕裂力的情况下,断口裂纹沿硬相贝氏体组织富集区域扩展。而由于铁素体及贝氏体软、硬相组织的存在,出现了脆性韧性交替的断口形貌。

4 结 论

(1)壁厚中心严重的带状偏析及组织中贝氏体、铁素体双相组织的不均匀分布是特殊形貌落锤断口形成的原因。

(2)本批次材料具有较好的韧性,能够有效抑制裂纹的扩展。

(3)带状组织及大晶粒贝氏体的存在将大大降低材料的抗腐蚀性能。

(4)为了获得性能良好的管线钢材料,后续钢板轧制过程中应适度缩短待温时间以抑制带状组织及大晶粒贝氏体的形成。

[1]熊庆人,冯耀荣,霍春勇,等,X70M管线钢端口分离现象分析研究[J].机械工程材料,2005(12):21-25.

[2]高惠临.管线钢—组织性能焊接行为[M].西安:陕西科学技术出版社,1995:36-38.

[3]乔利杰,王燕斌,褚武扬.应力腐蚀机理[M].北京:科学出版社,1993.

[4]MOHR W.Strain based Design of Pipelines[R].Project No.45892GTH.Washinton.DC:EWI,2003.

[5]LIESSEM A,KNAUFG,ZIMMERMANN S.Strain Based Design—What the Contribution of a Pipe Manufacturer Can Be[C]//Proceedings of the 17th International Off shore and Polar Engineering Conference,Lisbon.Portugal:[s.n.],2007:1-6.

[6]WANG Y Y,MING L,Rudland D,etal.Strain Based Design of Pipelines[C]//The4th International Conference on Pipeline Technology.Ostend,Belgium:[s.n.],2004:9-13.

[7]饶添荣,李杰.X80管线钢DWTT试验断口分离原因分析[J].上海金属,2011,33(06):54-56.

[8]李文竹,庞兆夫,徐荣杰,等.管线钢DWTT分离断口的显微分析[J].物理测试,2007,25(04):47-51.

[9]孙宏.浅谈落锤撕裂试验的方法与设备[J].理化检验(物理分册),2002,38(02):70-71.

[10]陈宏达,霍春勇,冯耀荣,等.管线钢落锤撕裂试验方法的建立、应用及发展[J].钢铁研究学报,2005,17(06):1-5.