不同温度下抗酸性套管用钢腐蚀行为研究

郑 伟,白真权,赵雪会

(1.西安石油大学 材料科学与工程学院,西安 710065;2.中国石油集团石油管工程技术研究院,西安710065)

我国含H2S天然气分布十分广泛,目前已经在四川、渤海湾、鄂尔多斯、塔里木和准噶尔等含油气盆地中发现了含H2S天然气,其H2S含量变化区间很大,从微含H2S到含H2S占92%以上[1-2]。四川某气井CO2和H2S平均体积分数分别为6.79%和10.44%,属于高含S同时高含CO2气田。对于同时含CO2和H2S的井下环境来说,如果时,该腐蚀环境为酸性环境,则为甜性环境[3]。

在同时含H2S和CO2环境中金属会发生严重腐蚀现象,腐蚀不但造成重大经济损失,而且造成严重灾难性事故。含H2S/CO2环境的腐蚀已经得到人们的重视,并开展了大量的腐蚀与防护研究工作。目前,主要研究了在甜性高压腐蚀环境[4-5]和在低含H2S高压腐蚀环境[6-10]中套管钢的腐蚀机理以及腐蚀产物膜特性,而对于高含H2S高压腐蚀[11-13]环境中套管钢腐蚀的研究较少。本研究在高温高压釜中模拟高含H2S和CO2腐蚀环境,研究套管钢腐蚀规律以及腐蚀产物膜对腐蚀行为的影响,对于了解高含H2S和CO2气田开发中金属的腐蚀和选材具有重要意义。

1 试样制备与试验方法

1.1 试验材料

试验选用石油化工领域常用的100S油套管钢,其化学成分与APTSPEC 5CT规定值见表1。

1.2 试验设备

试验主要设备为TFCZ-25/250型磁力驱动反应釜、电子分析天平、透射电镜、数控超声波清洗器、扫描电镜(SEM)、光学显微镜(LM)和X射线衍射仪(XRD)。

表1 100S油套管用钢化学成分 %

1.3 试验方案

试验用试样分别取自100S材料,为片状试样,尺寸为50 mm×10 mm×3 mm。试验前,将试样分别用400#,600#和1000#砂纸逐级打磨以消除机加工的刀痕,然后清洗、测量试样尺寸和称重,最后将试样相互绝缘安装在特制的实验架上,放入高压釜内的腐蚀介质中(CO2和H2S分压都为6MPa,试验介质为15%NaCl),试验时间为7天。

图1 未去除表面腐蚀产物膜试样表面微观腐蚀形貌

试验前先往溶液中通入CO2气体1 h,然后通入H2S气体数小时以使溶液中的气体含量达到试验要求。试验结束后将试样表面用蒸馏水冲洗去除腐蚀介质,用无水酒精除水后,热风烘干,用定性滤纸包起,放入干燥皿待用。

酸洗(配方为盐酸1 L、三氧化二锑20 g、氯化亚锡50 g)后的试样立即在自来水中冲洗,并在饱和NaHCO3溶液中浸泡约2~3min进行中和处理,之后在自来水中冲洗并用滤纸吸干后置于无水酒精或丙酮中浸泡3~5min脱水。脱水后的试样经热风吹干,用精度1 mg的电子天平称重并计算其失重腐蚀速率。

2 试验结果与分析

图1为未去除表面腐蚀产物膜试样的表面微观腐蚀形貌。由图1可见,所有材料表面均形成较为致密的腐蚀产物膜,未出现明显孔洞现象,但在150℃时会出现明显溶解现象,且晶粒堆垛较为粗大,对金属基体保护性下降,腐蚀速率显著升高。

表2为温度变化对100S材料H2S/CO2腐蚀速率的影响(H2S和CO2分压均为6MPa),图2为试样去除表面腐蚀产物膜的微观腐蚀形貌。从表2中可以看出,100S材料的均匀腐蚀速率在110℃附近出现最小值,这是因为在110℃时,试样表面的H2S产物膜(FeS等)非常致密,能够提供一定的保护作用,降低材料的均匀腐蚀速率;但随着温度的升高,电化学腐蚀的阴极及阳极过程都得到加速,腐蚀产物膜溶解速度增加,腐蚀速率加快。

表2 温度变化对100S材料腐蚀速率的影响

图2 去除腐蚀产物膜后试样表面微观腐蚀形貌

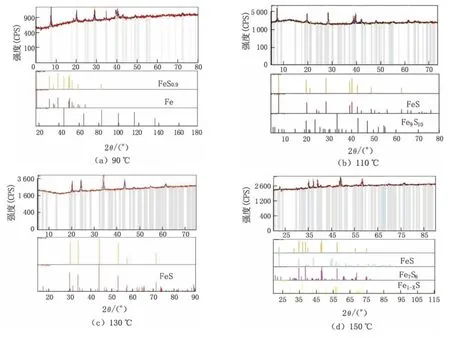

图3 100S试样腐蚀产物XRD分析结果

图3为100S试样表面腐蚀产物膜X射线衍射分析结果。由图3可以看出,试样表面为H2S腐蚀产物,没有出现CO2腐蚀产物成分FeCO3,表明该模拟条件下,H2S腐蚀占主导作用。

H2S和CO2共存环境中,究竟哪种腐蚀占主导地位还存在很多争议[14-15]。 通常认为, 在pCO2/时,CO2腐蚀占主导作用; 在200时,H2S腐蚀占主导作用。CO2分压对腐蚀的影响主要表现在裸金属表面,增大分压使材料表面活性增大,腐蚀加速。加入H2S后,在H2S/ CO2环境中,HS-吸附能力强,转化为以H2S腐蚀为主,阳极吸附中间体吸附量明显增加,裸金属时阳极反应受到较大程度的促进,阴极以H2S的还原为主。

3 结 论

(1)在模拟油田腐蚀环境的温度中,110℃时试样表面的H2S产物膜(FeS等)非常致密,能够提供一定的保护作用,降低材料的均匀腐蚀速率,使得100S材料的均匀腐蚀速率在110℃附近出现最小值,但随着温度的升高 (130℃,150℃),电化学腐蚀的阴极及阳极过程都得到加速,腐蚀产物膜的溶解加速,腐蚀速率增加。

(2)100S套管用钢在4种不同温度的H2S/ CO2腐蚀条件下,H2S腐蚀占主导作用,没有出现CO2腐蚀产物成分FeCO3。

(3)100S套管用钢在 4种不同温度下的H2S/CO2腐蚀条件下,以局部腐蚀为主,且较为明显。

[1]朱光有,戴金星,张水昌.含硫化氢天然气的形成机制及分布规律研究[J].天然气地球科学,2004,15(04):166-171.

[2]戴金星,胡见义,贾承造,等.科学安全勘探开发高硫化氢天然气田的建议[J].石油勘探与开发,2004,32(02):1-4.

[3]POTSBFM,JOHNRC.Improvementson De-waard Milliohms Corrosion Prediction and Application to Corrosion Management[C]//NACEInternational.Houston,Texas,2002.

[4]NESIC S,LEE K J.The Mechanistic Model of Iron Carbonate Film Growth and The Effect on CO2Corrosion of Mild Steel[C]//NACE International.Houston,Texas,2002.

[5]任呈强,刘道新,白真权.N80油管钢的CO2高温高压腐蚀电化学行为与机理研究[J].西安石油大学学报,2004,19(06):52-58.

[6]李鹤林,白真权,李鹏亮.模拟CO2/H2S环境中APIN80钢的腐蚀影响因素研究[C]//第二届石油石化工业用材研究会论文集.成都:[s.n.],2001:101-104.

[7]文鸿基,刘军,廖江,等.油管钢的H2S/CO2动态腐蚀行为[J].石油化工腐蚀与防护,2010,27(06):17.

[8]周计明.油管钢在含CO2/H2S高温高压水介质中的腐蚀行为及防护技术的作用[D].西安:西北工业大学,2002.

[9]SRIDHARN,DUNNDS,ANDERKOAM.Effects of Water and Gas Cmpositions on The Internal Corrosion of Gas Pipelines-modeling and Experimental Studies[J].Corrosion,2001,57(05):221-235.

[10]SARDISCOJB,WRIGHTWB,GRECOEC.CorrosionM-echanism of Low Alloyed Steel in The Aqueous Solution Containing Carbon Dioxideand Hydrogen Sulfide[J].Corrosion,1963,19(04):354-359.

[11]姜放,戴海黔,曹小燕.油套管在H2S和CO2共存时的腐蚀机理研究[J].石油与天然气化工,2005,34(03):213-217.

[12]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,1985.

[13]冯星安,黄柏宗,高光第,等.对四川罗家寨气田高含CO2、H2S腐蚀的分析及防腐设计初探[J].石油工程建设,2004,30(01):10-14.

[14]吕祥鸿,赵国仙,张建兵.低Cr钢在H2S/CO2环境中的腐蚀行为研究[J].材料工程,2009(10):20-25.

[15]李自利,程远鹏,毕海胜,等.油气田CO2及H2S共存腐蚀与缓蚀技术研究进展[J].化工学报,2014,65(02):406-414.