基于神经网络的直缝焊管高频感应焊接质量预测*

于恩林,许学文,韩 毅

(1.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛066004;2.一重集团大连国际科技贸易有限公司,辽宁 大连116000)

高频直缝焊管的焊接过程是利用高频电流特有的集肤效应和邻近效应,将能量在极短的时间内集中加载到管坯边缘,使其温度迅速上升到1350℃的焊接温度,再经过挤压将坯料焊接成钢管[1]。

直缝焊管的高频感应焊接生产中有两种焊接方式,即高频感应焊接和高频电阻焊接。由于高频感应焊不需要线圈和管体有接触,较电阻焊在焊管的表面质量和焊接稳定性方面有更好的表现[2]。本研究以改进直缝焊管高频感应焊接热影响区的力学性能为目标,采用改进的BP神经网络对该区域的焊缝处沿管壁厚温度差和焊接热影响区最大等效残余应力进行预测。

1 焊接工艺参数和预测目标

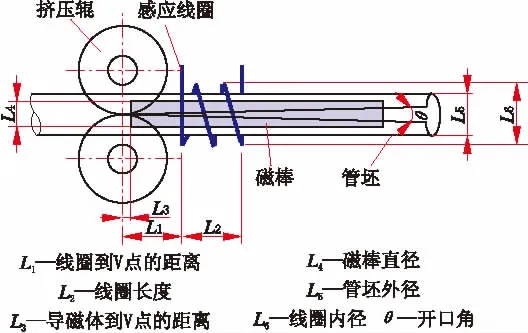

直缝焊管的高频感应焊接过程如图1所示,图中在焊接前管坯两边缘有一定角度的开口角,由于呈V形,又称为V角。在两挤压辊连线中点是管坯边缘熔合的点,称为V点。

图1 高频感应焊接示意图

直缝焊管的高频感应焊接过程中的焊接频率、电流密度和输入功率等电参数;还有线圈和磁棒的几何参数,线圈和磁棒同轧辊的相对位置,以及线圈和轧辊间的相对位置。在上述众多的工艺参数中,本研究的预测部分主要考虑的是对焊接质量影响最大的工艺参数。根据文献[3]的研究结果,采用开口角度、电流频率和线圈到V点距离这3个工艺参数。

经过高频感应焊接后的焊管,其性能取决于焊缝,因此需提高焊缝的质量使其尽可能接近母材。本文研究将用来表征焊缝质量的焊缝处沿管壁厚温度差与焊接热影响最大等效残余应力作为预测目标[4]。

2 改进的BP神经网络

人工神经网络(artificial neural networks)是一种大规模并行自适应网络,由许多简单的非线性计算单元组成的[5]。现今在众多人工神经网络模型中,BP神经网络已被证明是应用最为广泛的,是一种采用BP算法(back propagation algorithm)建立的前馈神经网络 (feed-forward neural network)。该神经网络可以用于建立复杂的非线性映射[6],因此采用该神经网络建立焊接工艺参数和预测目标间的函数模型。

目前广泛应用的遗传算法,是一种高效的全局优化方法,能有效的避开局部极小(大)值,可用来优化神经网络的权值和阈值。本研究在利用改进梯度下降法的Levenberg-Marquardt法[7]来提高BP神经网络收敛速度的同时采用遗传算法优化神经网络的权值和阈值,使神经网络避开局部极小而搜索到全局最优。如图2所示是遗传算法优化BP神经网络的原理框图。

图2 遗传算法优化BP神经网络原理框图

3 BP神经网络训练和测试数据

本研究需要为人工神经网络提供训练和测试数据,合适的训练数据能够提高神经网络建模的精确度,更好的反映工艺参数和预测目标之间的关系。因此,本研究利用正交表来安排适当组数的工艺参数,再利用有限元软件ANSYS和SYSWELD来模拟得出高频感应焊接的温度场和随后冷却的应力场,进而对应地提出焊缝处沿钢管壁厚的温度差、焊接热影响区最大等效残余应力这两个预测目标值。

本研究中的3个工艺参数的取值范围是来源于某焊管厂的实际生产,具体值如下:①开口角3°~6°; ②电流频率200~440 kHz; ③线圈到V点距离255~273 mm。由于本研究的因素有3个,因此选择的正交表最起码能安排3个因素。考虑到数值模拟时间限制,每个因素都取7个水平,则这样会安排49组,选择的正交表为L49(78),该表最多能安排8个因素,将3个工艺参数依次安排在正交表的前3列,各因素的水平安排见表1。

表1 各因素的水平安排

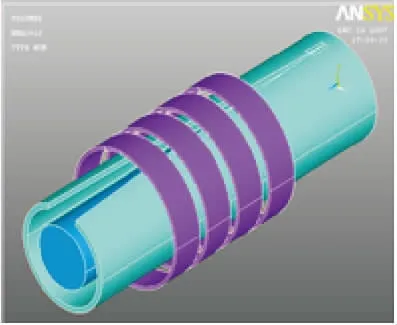

本研究所模拟的高频直缝焊管来自天津神州通公司的J55钢生产的φ219 mm×8.94 mm规格焊管。经过对实际问题的简化处理后在ANSYS中建立的实体模型和有限元模型如图3所示。

图3 ANSYS中的时机模型和有限元模型

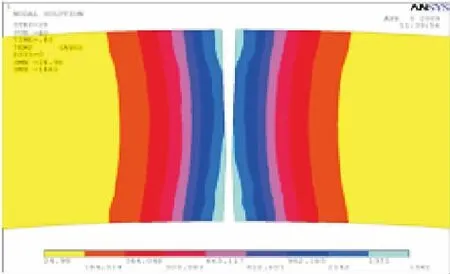

经ANSYS计算后,利用该软件强大的后处理功能提取出焊接V形区附近的高频感应温度场云图,如图4所示。

图4 V点横截面温度场云图

记录每个单元和节点的温度值,将其间接加载到SYSWELD所创建的实体模型中,以此作为高频感应焊接中冷却阶段的初始温度场,同时作为后续焊管应力场计算的条件。

上述利用ANSYS软件模拟出高频感应焊接V形区的温度场后,用此作为焊接高频热源导入焊接专用软件SYSWELD中。如图5所示,是在SYSWELD中建立的有限元模型,再经过SYSWELD软件的计算和后处理,提取如图6所示的焊接热影响区等效残余应力场云图。

图5 SYSWELD中的有限元模型

图6 焊接热影响区等效残余应力场云图

利用上述两个有限元软件模拟后分别提取焊缝处沿管壁厚温度差和焊接热影响区最大等效残余应力,汇总数据见表2。

表2 模拟数据汇总表

4 改进的BP神经网络预测

BP神经网络对工艺参数和预测目标之间建模如图7所示。本研究将神经网络的输出安排为一个神经元,这样就需要建立两个神经网络来分别对应两个目标。在确定神经网络隐层神经元个数的时候,先由公式 (1)确定神经元个数的范围,然后由试凑法[8]来最终确定。

式中:h—隐层神经元个数;

m—输入层神经元个数;

n—输出层神经元个数;

a—[0,10]间的整数。

则由公式(1)确定的隐层神经元个数范围是[2,12]。由MATLAB神经网络工具箱中的函数newff来建立BP神经网络。传统BP算法采用梯度下降法来训练神经网络,在该工具箱中此方法已做成函数的形式,函数名为traingd。本研究采用Levenberg-marquardt法来训练神经网络,在工具箱中对应的函数为trainlm。

图7BP神经网络建模示意图

本研究通过对比选择不同的传递函数,得出当输入层到隐层、隐层到输出层的传递函数分别取为logsig函数、purelin函数时,得到的神经网络是相对最优的,即神经网络的预测准确性相对较高。

在利用训练数据训练BP神经网络时,需要对数据进行归一化处理,因此本研究选择将原始训练数据标准化到[0.1,0.9]内,采用的标准化公式见式(2)。按此公式分别对训练和测试的样本数据进行标准化处理。

Xk—标准化前的训练数据;

Xmax—标准化前训练数据的最大值;

Xmin—标准化前训练数据的最小值。

确定好神经网络的层数、传递函数和训练函数以及标准化数据后,利用试凑法来确定hn(隐层神经元个数)。过少的神经元使得神经网络不能正确反映数据间的关系,而过多则使神经网络过度拟合,导致神经网络的泛化效果差。经过对比后,当神经网络的输出是焊缝处沿管壁厚温度差时,最佳的hn=4。如图8给出了4种不同的hn对应的神经网络对焊缝处沿管壁厚温度差的预测效果,从该图中可以看出当hn=4时,总的预测误差相比其他情况是最小的。同样的方法可以确定当神经网络输出为焊接热影响区最大等效残余应力时,hn=4。

图8 不同隐层神经元个数对应神经网络的预测效果

利用训练数据训练好BP神经网络以后,需要利用测试数据对建立好的网络进行测试,以验证该网络的实用性。如图9所示,是对优化后的BP神经网络的性能测试,可见预测误差在±5%以内,神经网络泛化能力较强,可以应用于实际预测。

图9 BP神经网络预测误差

5 结 论

(1)通过直缝焊管高频感应焊接过程机理的研究,提取了对焊接质量影响最大的三个工艺参数,分别是开口角、电流频率和线圈到V点距离;同时提取表征焊接质量的预测目标,分别是焊缝处沿管壁厚温度差和焊接热影响区最大等效残余应力。

(2)利用正交表的正交性原理安排了焊接工艺参数,然后通过有限元软件ANSYS和SYSWELD模拟得出对应的预测目标值,为后面BP神经网络的训练提供合适的数据。

(3)利用遗传算法优化的BP神经网络建立了焊接工艺参数和预测目标之间的非线性映射模型,并通过测试数据验证了该网络的实用性,从而能预测出不同工艺参数组合下的表征焊接质量的焊缝处沿管壁厚温度差和焊接热影响区最大等效残余应力。

[1]于恩林,韩毅,谷绪地,等.高频直缝焊管焊接残余应力的三维有限元模拟研究[J].燕山大学学报,2012,36(04):298-303.

[2]赖兴涛,吴文辉.中大直径HFW焊管高频接触焊接和高频感应焊接的比较[J].焊管,2012,33(08):56-59.

[3]HAN Yi,YU Enlin.Numerical Analysis of a High Frequency Induction Welded Pipe[J].Welding Journal,2012(91):270-277.

[4]许学文.基于遗传算法的直缝焊管高频感应焊接工艺参数优化[D].秦皇岛:燕山大学硕士学位论文.2013:16-19.

[5]KUMAR S.Neural Networks[M].北京:清华大学出版社,2006:42-69.

[6]从爽.面向MATLAB工具箱的神经网络理论与应用[M].合肥:中国科学技术大学出版社,2009:63-64.

[7]苏高利,邓芳萍.论基于MATLAB语言的BP神经网络的改进算法[J].科技通报,2003,19(02):130-135.

[8]朱大奇,史慧.人工神经网络原理及应用[M].北京:科学出版社,2006:33-53.