基于SimulationX的挖掘机高压斗杆缸缓冲装置的仿真与试验研究

陈 勋,周 军*,盖丽红,张延良,李 卫

(1.山东大学机械工程学院,山东济南250061;2.山东省环科院环境工程有限公司,山东济南250013)

0 引言

液压缸是液压传动的主要元件之一,在动力作用下液压缸可以发挥很大的作用,动力型油缸可以用来推动非常重的部件移动。随着油缸拖动质量的增加,油缸所承受的惯性力也越来越大,这时在油缸末端会引起较大的冲击和振动,因此,缓冲装置的设置就显得十分有必要[1-2]。

缓冲装置主要分为两类[3]:一种是液压缸外部,通过在液压回路中安装节流装置实现;一种是通过内置在液压缸内部的缓冲装置实现。当活塞速度V <0.1 m/s时,可以不采用缓冲装置;当活塞速度0.1 m/s <V≤1 m/s,使用缓冲装置;当速度V >1 m/s,还需要添加外部缓冲制动装置[4]。内部缓冲装置设计的主流是变节流缓冲理论,大部分带缓冲装置的油缸都采用这种结构。变节流缓冲设计形式包括矩形式、凸台式、梯形式、三角槽式、抛物线式等。国外经常采用一种通过弹簧实现的缓冲结构,这种结构的特点是可靠性强、使用寿命长[5]。还有研究者提出了一种自适应缓冲原理,实现利用反馈量调节控制量,进而影响缓冲能力,实现总体能量的平衡[6-7]。本研究中的斗杆缸采用的是内部缓冲原理缓和冲击和振动。

液压仿真技术作为一种重要的研究途径,对于我国液压技术的提升有非常重要的作用。目前,液压仿真技术呈现如下几个特点:①仿真自动化趋势明显;②仿真软件都趋向于模块化设计,都是通过元件标准库的形式简化仿真的过程;③多领域联合仿真。在仿真中,笔者将机械-液压-电气等多方面因素考虑进来,实现最大限度地贴近实际工作情况[8]。

本研究针对挖掘机高压斗杆缸的缓冲装置进行研究,分析缓冲装置的作用原理,并将其放置于整个挖掘机的液压系统中,利用SimulationX 多学科仿真软件建模,将动力学仿真和机械部分仿真结合起来进行联合仿真,将整个系统的耦合性和关联性都考虑在内[9-10]。

1 挖掘机斗杆缸缓冲装置及其原理

挖掘机高压斗杆缸的基本结构如图1所示。

图1 挖掘机高压斗杆缸结构

1.1 有杆腔缓冲装置及其原理分析

斗杆缸有杆腔缓冲装置如图2所示。缓冲套的外径与端盖孔内径为间隙配合,缓冲套的内孔与活塞杆之间也为间隙配合,缓冲套可以沿着活塞杆径向做小范围的移动。

图2 有杆腔缓冲装置结构图

缓冲套在有杆腔缓冲中起主要缓冲作用,其基本结构如图3所示。缓冲套外圆上开有3 个均布的斜切面,斜切角为1°,这是其缓冲作用的关键部位之一。

图3 有杆腔缓冲套结构示意图

缓冲套左端面是光整平面,有一个斜度为15°的倒角。有杆腔缓冲中另一个重要的结构是缓冲节流小孔,有杆腔节流小孔结构示意图如图4所示。当缓冲套进入缸盖的缓冲孔后,节流小孔就起到明显的节流缓冲效果。

图4 有杆腔节流小孔结构示意图

活塞向左移,缓冲套进入缓冲孔之前的阶段,油液流动路径如图5所示。在非缓冲行程内,缓冲套都处于悬浮的状态,基本不起作用。当液压缸刚开始有缓冲压力作用时,缓冲套在液压力作用下自动对中,同时缓冲套向左移动靠在相应的轴肩上,切断有杆腔缓冲套与活塞杆形成的环形间隙。此时,油液有两条路径:一是通过缸盖节流小孔流出有杆腔,一是通过缓冲套与缸盖缓冲孔之间的间隙流出有杆腔。

图5 有杆腔缓冲锐缘节流油液路径示意图

当缓冲套开始进入缸盖内孔时,有杆腔油液只能通过缓冲间隙排出,油液短时间内大量积聚,使有杆腔的压力上升,开始对活塞产生阻力,形成一个与活塞运动方向相反的力,使活塞的运动速度减慢,达到缓冲的目的。由于缓冲套外圆上开有3 个均布的斜切面,这样缓冲节流面积就可随缓冲行程的增加逐渐缩小,缓冲压力由小变大,以达到平稳的缓冲效果。缸盖上的并联缓冲小孔起到节流缓冲的作用,加速缓冲腔的油液排出,缩短缓冲时间。活塞继续左移,节流小孔起到明显的节流缓冲作用。行程末端,油液就只通过缸盖缓冲小孔一条路径流出有杆腔。

油液流动路径如图6所示。

图6 有杆腔缓冲小孔节流油液路径示意图

1.2 无杆腔缓冲装置及其原理分析

无杆腔缓冲结构相对比较复杂。无杆腔缓冲装置结构示意图如图7所示。除缓冲套外,该装置中还设计了一个缓冲环。

图7 无杆腔缓冲装置结构示意图

无杆腔缓冲套的一侧端部也径向布置了两个圆形孔,主要起到通油作用;和有杆腔缓冲套不同,无杆腔缓冲套只有两个斜切面,呈180°均布。在缓冲套右侧有一个圆形的倒角,利于部件进入缓冲孔时对中。无杆腔缓冲套与活塞杆之间存在一个环形缝隙,起到环形节流作用。

缓冲环的基本结构如图8所示。缓冲环是无杆腔缓冲装置中最重要的一个部件,缓冲环安装在缓冲套内壁之后,会形成一个近似矩形的小孔。缓冲环一侧端面有两个径向布置的梯形孔槽,可以起到缓冲和加速反向启动的作用。

图8 缓冲环结构及反向启动缓冲环油液路径示意图

无杆腔断面收缩节流油液路径示意图如图9所示。当缓冲柱塞右端近似抛物线圆锥部分进入缓冲孔前,缓冲孔便开始实现端面收缩节流;随着缓冲行程的深入,节流面积逐渐减小,流道断面突然收缩引起局部压力损失,活塞速度逐渐降低。

图9 无杆腔断面收缩节流油液路径示意图

缓冲柱塞外径与缓冲孔内径为小间隙配合,当柱塞完全进入缓冲孔之后,缝隙节流开始发挥作用,压力油路径如图10所示。回程时压力油路径与图9所示相反,唯一不同的是缓冲环被推到左侧,缓冲环径向的梯形槽打开,加快反向启动速度,如图8 中箭头所示。

图10 无杆腔缝隙节流油液路径示意图

2 液压缓冲理论与SimulationX 建模仿真

2.1 液压缸缓冲理论

进行系统化方针的先决条件是建立准确的系统模型和数学模型,以及系统中各个元件准确的参数[11]。

2.1.1 面积节流缓冲理论分析

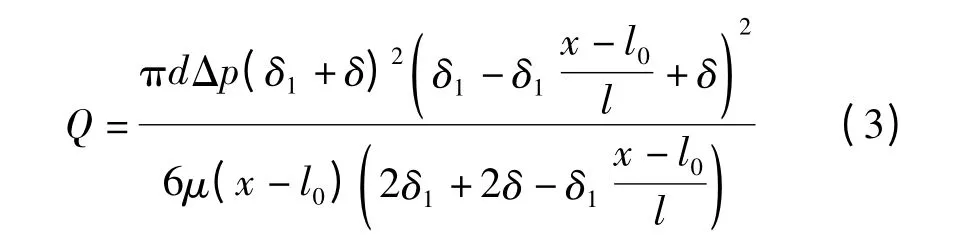

根据丁凡教授柱塞缓冲三段式理论[12],以圆锥形缓冲柱塞为研究对象,将缓冲过程分为局部压力损失、锐缘节流和缝隙节流3 个阶段。

第一阶段:当圆锥形缓冲柱塞离缓冲孔较远时,油液断面突然收缩,产生局部压力损失,其流量方程如下[13]:

式中:Q—缓冲的油液流量,cf—断面收缩流量因数,ρ—油液密度,Δp—油液压差。

第二阶段:当缓冲柱塞离缓冲孔较近时,缓冲柱塞的边缘和缓冲孔的边缘形成锐缘,其流量方程为:

式中:cd—锐缘节流的流量因数,l0—初始缓冲的距离,δ—缓冲柱塞与缓冲小孔的间隙,δ1—缓冲柱塞锥体斜面与缓冲孔孔之间的间隙,x—活塞的位移。

第三阶段:当缓冲柱塞进入缓冲孔中,形成缝隙节流,流量方程为:

式中:μ—油的动力粘度,l—缓冲行程。

2.1.2 短孔( Short throttles)节流缓冲理论分析

斗杆缸无杆腔缓冲结构最重要的结构之一就是缓冲环上的缓冲小口,通过这个小口实现了短孔节流缓冲。小孔节流形式如图11所示。油液通过较短的小孔表现出非线性流动的特性,这种结构容易发生湍流能量损失的情况。

图11 短孔节流模型

假设进口为A,出口为B,通过小孔的流量计算公式为:

式中:aD—流量系数;A0—小孔节流面积;Δp—A、B 口压降;ρ—油液密度。

2.1.3 环形缝隙节流缓冲理论分析

无杆腔缓冲套与活塞杆之间的间隙实现斗杆缸的环形缝隙节流。环形缝隙中的流体状态受到流体粘度、缝隙大小以及压力差的影响。理想情况下,一般按照定常流动的形式处理,柱塞和缓冲之间的流量差值在静压状态下一般依照以下公式计算[14]:

式中:Q—间隙流量,d—柱塞直径,h—单边间隙值,Δp—压力差,μ—流体动力粘度,l—密封长度,v—柱塞与孔的相对运动速度。

当然,在实际情况中,柱塞进入缓冲之后会有偏心情况的存在,偏心对柱塞的受力以及流量会有一定的影响。但在本研究中将该过程理想化,即假定不存在偏心现象。

2.2 建模

本研究依托的仿真软件是SimulationX,它是ITI公司的非线性动力仿真软件,主要特点是集成了机械、液压、气动、热、电和磁等各个专业的技术,不同领域的模块之间可进行物理耦合连接,从而可以实现一体化建模仿真。

有杆腔缓冲模型如图12所示(粗黑虚线框内),图中几个元件代表有杆腔缓冲中的几条通路。

通路A 代表缓冲套与活塞杆之间的环形间隙1,单向阀2 用以控制环形间隙的单向导通。

通路B 模拟缓冲套外部带有3 个斜切面和圆形倒角的变节流缓冲结构,将该复杂的结构转化为位移—通流面积控制曲线与位移—水力直径控制曲线,用数学方式实现缓冲结构的转换,降低仿真斜切面结构的难度。

通路C 代表缓冲孔与缓冲套之间的加工间隙4,简化为环形间隙。

通路D 所在的通路依次为四个圆形通油孔5、缸盖并联节流小孔6 和缸盖细长孔7。

元件8 代表有杆腔出油管。该模型已经被大大简化,在建模过程有研究忽略了一些不确定因素,如振动、温度变化、缓冲套的偏心等。另外,在仿真中将液压油液看成理想的非压缩流体,有恒定的密度和粘度。

有杆腔缓冲模型建立完毕,机械、无杆腔缓冲模型和液压系统模型的建模方法基本相似,这里不再一一赘述。完整的仿真模型如图12所示。

图12 仿真模型

有杆腔建模中需要用到的参数如表1~3所示。

表1 有杆腔结构参数

表2 油液特性参数

表3 活塞杆总成结构参数

2.3 仿真

笔者运行仿真模型,仿真运行完毕之后,得到斗杆缸的仿真结果。

2.3.1 活塞运动参数、油缸无杆腔和有杆腔体积仿真结果分析

活塞速度变化曲线、油缸无杆腔和有杆腔油液体积随活塞移动变化曲线如图13所示。

0~0.6 s 为油缸反向启动阶段;0.6 s~2.6 s 为油缸回缩阶段;2.6 s~3.1 s 为无杆腔缓冲阶段;3.1 s~3.4 s 为油缸外伸启动阶段;3.4 s~5.8 s 为油缸外伸阶段;5.8 s~6.2 s 为有杆腔缓冲阶段。每6 s 为一个工作循环。

图13 活塞速度、无杆腔和有杆腔体积变化曲线

2.3.2 无杆腔和有杆腔压力仿真结果分析

斗杆缸无杆腔和有杆腔压力变化曲线(仿真结果)如图14所示。和无杆腔压力变化曲线相比,有杆腔的压力整体均值较高。油缸回缩时,无杆腔压力出现压力波动,峰值压力可达20.1 MPa,随后压力逐步上升,无杆腔开始断面收缩节流,2.7 s 时无杆腔缓冲装置开始起主要作用,无杆腔缓冲套开始进入缓冲孔。整个循环无杆腔最大压力约为21 MPa。

图14 斗杆缸无杆腔和有杆腔压力变化曲线(仿真结果)

斗杆缸完全回缩时,有杆腔压力急剧下降到约3.2 MPa。油缸开始外伸时,无杆腔压力出现小幅上升。进入有杆腔缓冲行程时,有杆腔压力瞬时剧烈波动,最大峰值压力可达到38.9 MPa。

3 试验及分析

该试验所用挖掘机如图15所示,本研究主要测试斗杆缸动作中的主要参数。测试仪器为Strain book/616。

试验条件为空载,设定发动机转速为2 000 r/min。测试参数主要包括斗杆缸无杆腔缓冲压力和有杆腔缓冲压力,每6 s 为一个工作循环,每一个工作循环斗杆缸伸缩一次。根据测试要求,本研究在斗杆缸上连接压力传感器,记录无杆腔和有杆腔油液压力变化。

图15 试验挖掘机

试验结果如图16所示。

图16 压力变化曲线(试验结果)

试验结果与仿真结果对比如下:

比较图14 和图16 中无杆腔压力曲线(虚线标示),两个曲线的趋势大体相同。无杆腔缓冲阶段(两条曲线中的BC 段),缓冲时间的试验值为0.45 s 左右,仿真值为0.4 s;缓冲阶段压力峰值试验值为16 MPa,仿真值为15.6 MPa,结果表明缓冲阶段的试验和仿真之间只存在微小差异,说明无杆腔缓冲模型的合理性。无杆腔压力曲线其他部分,起始段AB 的起始压力均在5 MPa 左右,无杆腔峰值压力DE 段分别为21.8 MPa 和21.4 MPa 左右。差别在于:①无杆腔压力峰值压力调整时间(DE 段),实验值为0.81 s,而仿真值为0.7 s;②CD 段压力差距最大,实验值为7.5 MPa左右,而仿真值为2.5 MPa左右。分析原因:仿真模型比较理想化,没有考虑系统的泄露、发热、摩擦、密封等因素的影响,尤其泄露对于缓冲时间的影响比较大,因此对误差的影响比较明显。

比较图14、图16 中有杆腔压力曲线(实线标示)发现,两个曲线的趋势大体相同。两曲线的E'F'段为有杆腔缓冲阶段,试验结果显示缓冲峰值压力为38.2 MPa 左右,缓冲时间约为0.35 s;而仿真结果缓冲峰值压力为38.9 MPa 左右,缓冲时间约为0.4 s,二者比较相近,说明有杆腔缓冲仿真模型具有合理性。

有杆腔压力曲线其他部分的差别在于:①B'C'段压力试验值大约在9 MPa 左右,而仿真值却在12.5 MPa左右;②D'E'段试验值大约在11 MPa 左右,而仿真值却在3 MPa 左右。产生差别的主要因素包括泄露、部件摩擦、油液升温等。

4 结束语

(1)本研究针对挖掘机斗杆缸的缓冲装置进行了原理上的分析,建立了基于缓冲理论和SimulationX 的仿真模型。

(2)通过进行了科学合理的试验,得到了可靠的试验数据。

(3)本研究对缓冲压力峰值和缓冲时间进行了详细的分析,对比了仿真结果和实验结果,发现两者的趋势是一致的,其中无杆腔和有杆腔仿真值相对实验值的差别都在3%以内,说明了仿真模型的合理性。

(4)通过借助计算机仿真技术,进行挖掘机缓冲性能的模拟,可以大大地缩短挖掘机的开发周期,降低劳动强度和开发成本。

(5)仿真模型有待进一步完善,应将泄露、部件摩擦、油液升温等因素进一步在模型中加以体现,从而能够使仿真更加贴近实际工程应用情况。

[1]李良福.动力液压缸缓冲装置新结构[J].液压与气动,2000(2):44-45.

[2]徐广红,姜志宏,卢 宏.变节流型液压缓冲装置的优化计算[J].江西冶金,2001,21(3):102-105.

[3]刘金榕,易文颖,夏 魁.新型高速液压缸内缓冲装置及其特性的研究[J].机电工程,2010,27(3):33-37.

[4]李 哲,王祖温,包 钢.高速气缸自适应缓冲原理研究[J].机械工程学报,2005,4(7):221-224.

[5]郑金生,罗飞霆.浅析液压缸内置式缓冲装置[J].工程机械,2002(9):37-38.

[6]刘 波,吴 嵩,丁 凡,等.高速液压缸平板节流缓冲过程的研究[J].机床与液压,2004(9):40-41.

[7]陈振堂,李昕涛.单作用空心液压缸的设计建模及分析[J].液压气动与密封,2013(11):17-19.

[8]程安宁.液压仿真技术的应用与发展[J].机床与液压,2004(5):9-10.

[9]张卫华,李承颖.液压缸的一种缓冲装置[J].液压与气动,2008(9):70-71.

[10]刘志乔.液压缓冲的动力特性[J].液压与气动,1978(3):1-9.

[11]LEI H,GENFU Y,XUEHUI C.Simulation analysis of certain hydraulic lifting appliance under different working conditions[J].Physics Procedia,2012(25):2268-2275.

[12]丁 凡.高速液压缸缓冲过程的研究[J].钢铁,1998,33(8):54-57.

[13]陈冰冰,寿松乔.液压缸缓冲结构的分析与计算[J].机电工程,1999,16(5):239-241.

[14]周梓荣,李夕兵,刘迎春.环形缝隙中压力水的流动规律研究与试验[J].中国机械工程,2005,16(11):1009-1012.