变频器附加电抗器的设计与选用

王纳林,王 晓

(1.陕西工业职业技术学院电气工程学院,陕西咸阳712000;2.西安北方光电集团有限公司,陕西西安710043)

0 引言

变频器技术在工业控制领域得到飞速发展,已广泛应用于各行各业,促进了节能减排,降低了电力线路电压波动,极大地提高了工业电气自动化控制技术水平。但随着变频调速技术的不断推广、普及、应用,变频器不同功率型号配套的附加电抗器设计、选配问题就越来越多地凸显出来。如变频器如何设计、选配与制作合适的无线电干扰抑制电抗器、电源侧交流电抗器、直流电抗器、输出侧交流电抗器等,是许多变频器制造、销售、维护、使用操作者急需解决的问题。

本研究就不同功率型号变频器配套的附加电抗器设计、选配与制作方案进行有益的探讨,该方案适用于变频调速系统设计应用的各行各业,对提高和改善变频调速系统性能有一定的借鉴作用[1]。

1 无线电干扰抑制电抗器

变频器输出的波形是脉宽调制(SPWM)波,它包含了大量的高次谐波,这些高次谐波分量处于射频范围,运行中的变频器可通过电源输入导线和输出导线向外发射无线电干扰信号,又由于电网上各种干扰信号和突变浪涌电压也可干扰到变频器控制回路敏感部件,致使其发生误动作,必须接入无线电干扰抑制电抗器。无线电干扰抑制电抗器使用三相进线(对单相是两相进线),同方向在铁芯或铁氧磁芯上绕制的电感,因三相三线的正弦交流电瞬时值之和为零,对正常供电电抗器不起作用,而对于电源共模电压该电抗器起到阻挡作用,抑制了共模干扰,起到良好的抑制无线电干扰作用。一般抑制的频段在9 MHz,通常电感量控制在3 mH~30 mH 左右,无线电干扰抑制电抗器的连接如图1所示。对小容量变频器因电流小,线圈绕在同一磁芯上,三相线同方向绕几匝。对大容量变频器,因电流大而导线粗且不好弯曲,则用多个磁芯,让三相线同时穿过磁芯孔即可构成电抗器[2]。

图1 无线电干扰抑制电抗器

2 电源侧交流电抗器

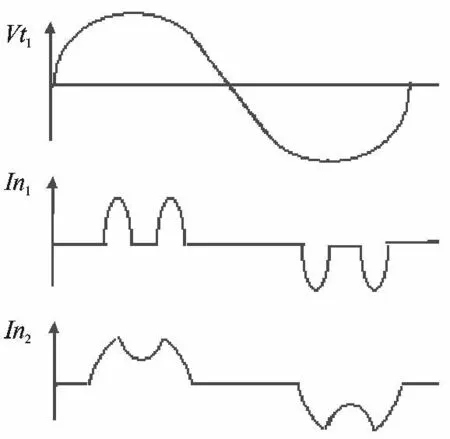

电压型通用变频器“交—变—直”整流后经电容滤波,由于电容器的使用使得输入电流呈尖峰脉冲状,当电网阻抗小时,这种电流尖峰脉冲值极大,其波形如图2所示,造成很大的谐波干扰,并使变频器整流桥和电容器容易损坏。当变压器容量大于变频器容量9倍以上,电网配电变压器和输电线路的内阻不能阻止尖峰脉冲电流时,对于同一电网上有晶闸管设备或开关方式控制的功率因数补偿装置时,在三相电源不平衡度大于3%以上时,必须使用电源侧交流电抗器[3]。

图2 尖峰脉冲电流波形

一般而言,采用电压源逆变器电源侧交流电抗器的电感量采用3%阻抗即可防止突变电流尖峰脉冲造成的接触器跳闸,使总谐波电流畸变下降到以前的44%左右。一般常选用3%~4%的压降阻抗,这个百分数是对相电压而言,即:

式中:Δu—电压降落,uF—相电压,uN—线电压。

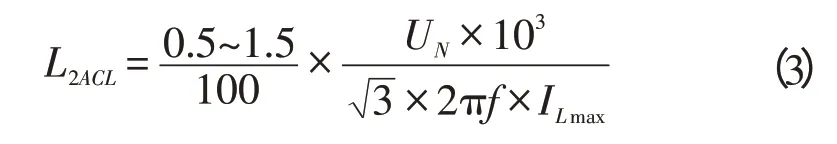

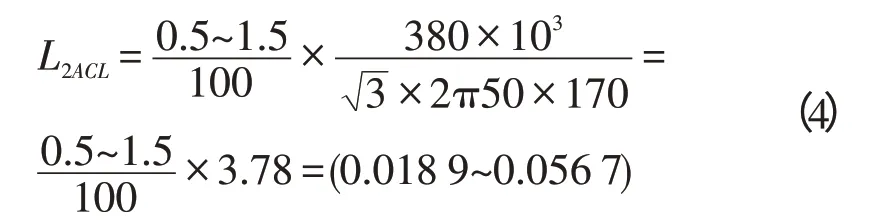

三相时,输入侧交流电抗器电感值:

式中:ILmax—电感流过的最大电流。

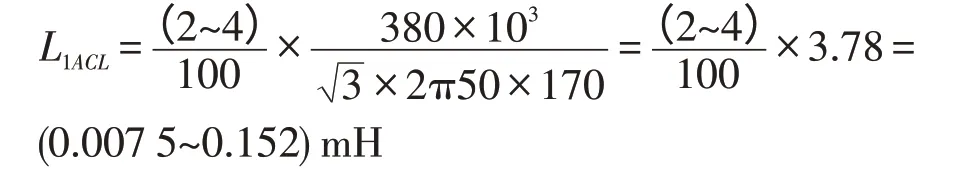

例如:对380 V、90 kW、50 Hz、170 A 的变频器,需要配置输入侧交流电抗器的电感量为:

取:电感量0.075 6 mH~0.152 mH,额定电流170 A,一般选电感量值在0.123 mH左右的电抗器即可。

对于使用者而言,既需考虑电流值又需考虑电感值,电流值一般要大于等于额定值,电感值略大于计算值,有利于减少谐波分量,但电压降会超过4%。若电源变压器功率大于9 倍变频器功率,且线路距离较近时,不仅需要使用输入侧交流电抗器,而且要选择较大的电感量值,如选用3~5倍阻抗的电感量值[4]。

3 直流电抗器

直流电抗器接在滤波电容器前端,它阻止了进入电容器整流后的冲击电流脉冲幅值,并改善功率因数,降低母线交流脉动。直流电抗器在变频器功率大于20 kW 以上容量时必须采用。当变频器功率较大时,若未使用直流电抗器,变频器的电容滤波会造成电流波形严重畸变而影响电网电压波形质量,减少变频器内部整流桥和滤波电容的使用寿命[5]。

直流电抗器的电感量值一般为变频器输入侧交流电抗器3%电感量的2~3倍,即:LDC=(2~3)LAC。

例如:对三相380 V、90 kW变频器所配直流电抗器计算(参见上例):

LDC=(2~3)LAC=(2~3)×0.123=(0.246~0.369)mH

取电感量值为0.25 mH,额定电流170 A 即可(查手册为0.2 mH)。

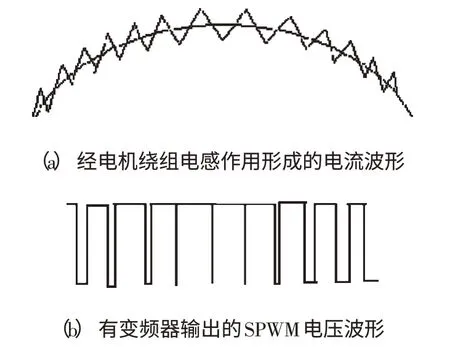

4 输出侧交流电抗器

变频器的输出是经SPWM调制的电压波形,因此电流基本上是正弦波,SPWM 有着陡峭的电压上升和下降的前、后沿,即dv/dt很大,使得输出引线向外界发射含量极大的电磁干扰,并且在引出线对地、电动机绕组匝间、绕组对地产生很强的脉冲电流,SPWM 电压、电流的波形如图3所示[6]。

图3 SPWM电压、电流的波形

为了减轻变频器输出dv/dt对外界的干扰,降低输出波形畸变,达到环保标准,减少对电动机绕组的电压冲击造成绝缘损坏,降低电动机的温升和噪音,轻载短路造成对变频器的损坏,研究者必须在变频器输出端增设交流电抗器。

值得指出的是变频器输出脉冲电压通过长距离输电线时,由于线路长度超过临界长度后波的反射叠加使得电压有可能达到直流母线(变频器内)电压的2倍,变频器输出导线长度受到限制。为解决该问题,系统必须接入输出侧交流电抗器。接人后电动机负载上的电压波形就接近正弦波形了[7]。

但实际使用中,只要负载是感性的,电抗器可采用1%阻抗或更低一些,这是因为SPWM调制频率远高于基波频率。输出侧交流电抗器电感量为(单位:mH):

例如:380 V、90 kW、50 Hz、170 A 变频器的输出侧交流电抗器的选用公式为(单位:mH):

取电感值在0.041 mH左右,额定电流170 A的电抗器即可。

输出侧交流电抗器的电感接法有一定讲究,绕制在磁芯上的导线头尾的位置关系到电感向外发射干扰能量的大小程度。输出侧交流电抗器断面结构如图4所示,绕组的头一般l 在里层,尾2在外层,因此l 接变频的输出侧,2 接负载电动机为较好,这样,变频器输出端的强干扰被外层屏蔽,减少干扰信号向外发射[8]。

图4 输出侧交流电抗器断面结构

输出侧交流电抗器的抑制频率范围较高,因此,通过使用铁氧体磁芯减少损耗,但体积较大。研究者在使用变压器接入变频器与负载之间时,变压器输入绕组的漏抗和自身损耗会大大削弱调制波,起到了输出侧电抗器的作用,就可以省略输出侧交流电抗器[9]。

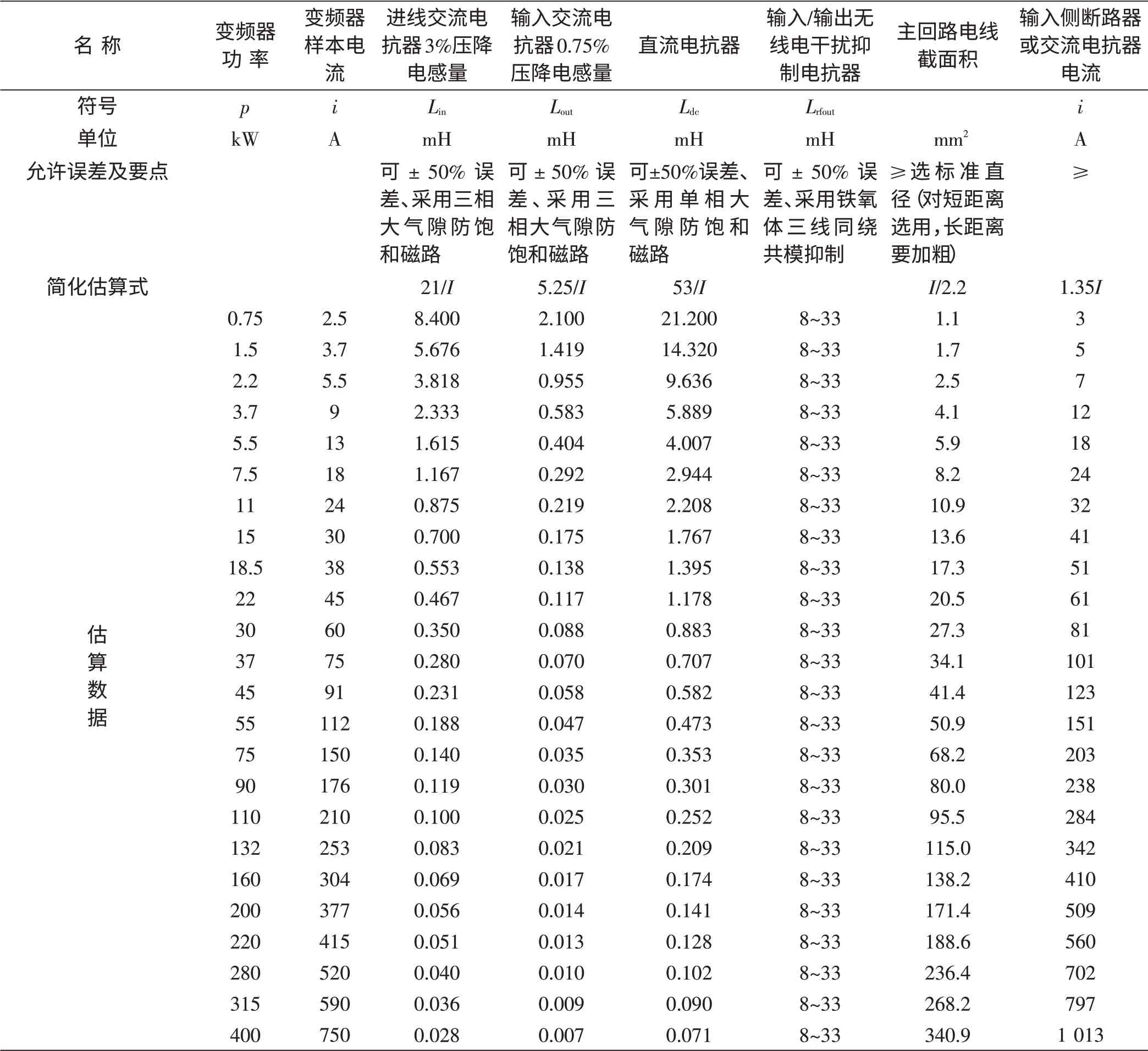

5 附加电抗器设计与选配方案

经反复实验与研究并结合笔者多年实践工作经验的积累,本研究提供的不同功率型号变频器配套的附加电抗器设计与选配方案如表1所示。

6 结束语

当今变频调速技术迅猛发展,变频器的使用越发广泛普及,规范变频调速控制系统设计、选配与制作比较合适的无线电干扰抑制电抗器、电源侧交流电抗器、直流电抗器、输出侧交流电抗器方案日显重要,使其变频调速系统运行稳定、可靠、故障率低,控制其符合行业标准,不仅可以提高生产质量和效率,而且还会获取好的经济效益;并且对节能、环保、提高电网供电质量等社会效益同样有着及其重要意义。本研究给出的不同功率型号变频调速控制系统各类附加电抗器的设计、选配与制作方案,源于多年的实践经验总结,期盼能对从事变频器系统附加电抗器的设计与选用的同行们在以后的应用中有所帮助[10]。

表1 附加电抗器设计与选配方案推荐表

(References):

[1]谭 林.变频器安装及使用中应注意的几点问题[J].电工技术,2004(3):39-59.

[2]吕 玎,石红梅.变频技术原理与应用[M].北京:机械工业出版社,2003.

[3]何 超.交流变频调速技术原理[M].北京:北京航空航天大学出版社,2006.

[4]全 刚.变频器谐波干扰防治实例[J].自动化技术与应用,2003,22(7):76-78.

[5]王廷才.变频器原理及应用[M].北京:机械工业出版社,2009.

[6]曲海波,谭业军.通用型变频器的接线注意事项[J].机床电器,2006,33(2):41-42.

[7]韩安荣.通用变频器及其应用[M].北京:机械工业出版社,2000.

[8]孙伟林.浅谈变频器产生谐波干扰及其对策[J].石油化工安全技术,2000(4):39-41.

[9]刘宇卿,王志强,高 飞,变频器运行中的干扰与对策[J].冶金电气,2010(12):81-83.

[10]张 力.浅析变频器的工程实践[J].机电信息,2011(33):74-75.