造纸机负荷分配控制系统研究*

王建华,顾广辉

(徐州工业职业技术学院机电工程学院,江苏徐州221140)

0 引言

造纸业是国民经济中的重要产业。变频调速控制应用于造纸机传动系统,具有节约电能、提高产量和纸张质量等优点,是造纸企业降低成本、增加竞争力的重要途径。

纸机变频传动控制技术的水平是和变频器的技术发展水平息息相关的。自从上世纪80年代中期变频技术实用化阶段以来,变频调速纸机系统也在不断发展变化。在上世纪90年代初期,由于变频器自身及其应用的局限,大部分纸机传动系统是以开环和单机运行的。在上世纪90年代中后期以后,PLC、工控机和DCS控制开始出现并得到广泛应用。

目前,造纸机控制系统普遍采用基于PLC的网络集散控制,其控制功能主要包括线速度同步、速度链功能、负荷分配功能、张力控制,此外,还有其他控制要求,如爬行、紧纸、急停等。其中,负荷分配控制是当前造纸机控制系统的一大研究热点。负荷分配问题主要存在于造纸机的网部、压榨部、施胶机等,由于这些地方属于多电机驱动同一负载或负载之间存在刚性连接,它们之间要求线速度同步的同时,必须负载率均衡,否则有可能撕坏毛布或造成断纸。因此,有必要对造纸机的负荷分配进行研究与实验。

本研究针对造纸机传动控制系统中的负荷分配问题,提出基于PLC网络通讯的负荷分配控制方案。

1 基于PLC 的造纸机多电机变频传动控制系统结构

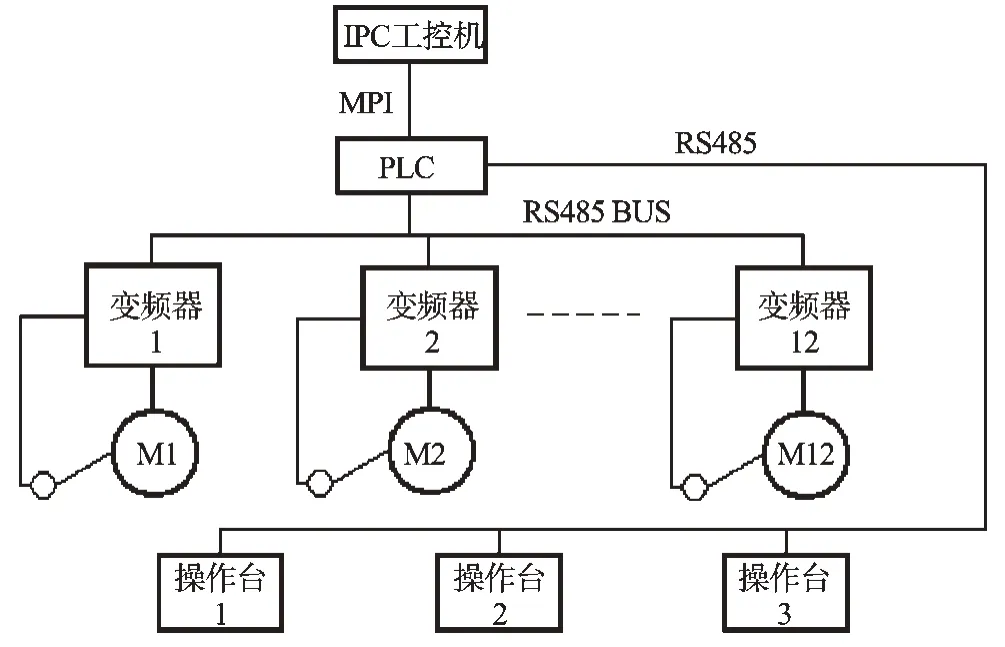

基于PLC 的造纸机多电机变频传动控制系统采用3层结构,系统结构框图如图1所示。

图1 纸机控制系统结构框图

第一层为传动控制层,例如研究人员采用ABB公司的ACS550系列(ACS550-01)矢量控制变频器;第二层为PLC 控制层,例如研究人员采用Siemens S7-200 PLC以及威伦触摸屏,通过MODBUS现场总线将PLC、触摸屏和变频器组成网络通讯系统,进行实时高速通讯,协调工作;第三层为上位控制层,例如研究人员采用研华公司IPC-610 工控机,与PLC 之间通过以太网通信,实时监控纸机系统运行[1]。

传动控制系统的各个传动点不但要求速度同步,运动协调,而且对于需要负荷分配的传动点必须采用负荷分配控制。整个传动控制系统以西门子S7-200 PLC 为主控制器,同时配合多个主操作台作为系统操作控制面板,每个控制面板上配置一个触摸屏,利用触摸屏来控制各传动点以及显示各传动点的工作速度。变频器根据PLC 指令,执行对异步电机的速度、电流、转矩等参数的控制[2]。

2 负荷分配控制理论分析

2.1 负荷分配的产生及影响

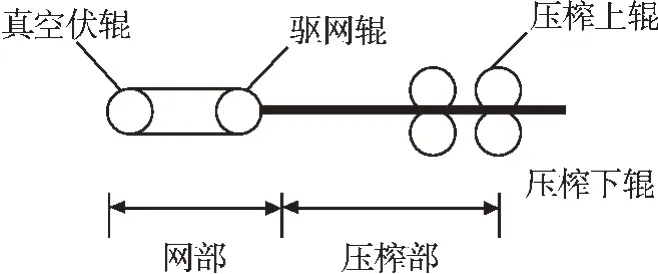

造纸机网部的真空伏辊与驱网部、压榨部的上部与下部等,经过加压同步运行。对于类似这样的传动,只控制电动机速度同步并不能满足实际系统的工作要求,实际系统还要求各传动点电机负载率相同,否则会出现某台电机出力大、某台电机出力小的情况,影响正常造纸,甚至撕坏纸张和毛布,造成变频器及机械设备的损伤。因此,造纸机多点传动时必须控制负载均衡。造纸机网部与压榨部结构如图2所示。

图2 造纸机网部与压榨部结构

2.2 负荷分配数学分析

在造纸机传动控制系统中,同一个分部的各个传动电机由于所处位置的不同以及毛布包角大小的不同,承受的负荷是不同的,即各个电机的出力大小不同。而负荷分配要求各个传动电机的负载率相同,即:

式中:Pi—第i台电机实际输出功率,PNi—第i台电机额定功率[3]。

通常代表实际负荷的参数有电机功率P、电机电流I、电机转矩M。根据所选变频器的不同,可选择合适的控制参数。例如,安川变频器用功率表示电机的出力方向和大小,所以负荷分配可选择用P作为检测量;ABB 变频器用转矩表示电机的出力方向和大小,所以负荷分配可选择用M为检测量[4]。

利用功率的负荷分配公式如下:

式中:pn—第n台电机实际输出转矩,PNn—第n台电机额定功率。

利用转矩的负荷分配公式如下:

式中:Mn—第n台电机实际输出转矩,MNn—第n台电机额定转矩。

依据所选择的变频器及其检测参数,利用式(2)或式(3)对参与负荷分配的各台电机进行调节,使各个电机的负载率相等,即可实现对多电机传动的负荷分配[5]。

3 负荷分配控制方案

造纸机的负荷分配比较复杂,也是当前造纸机传动系统的研究热点之一,其主要原因是变频器内的电流环无法直接控制。当前常用的负荷分配实现方法可归纳为5 类:①采用高性能变频器(转矩控制型,譬如ACS800变频器)实现负荷分配;②采用某些公司研发的负荷分配控制器;③通过PLC的模拟控制实现负荷分配;④通过PLC 通信功能实现负荷分配;⑤利用软件(譬如西门子变频器的负荷分配开发软件)实现负荷分配。

在5 种负荷分配方案中,第②和第③种方法属于模拟控制,稳定性差,易受干扰。第①和第⑤种方法控制精度较高,但只适用于某些负载情况,且由于采用了专用软件或较高的硬件配置,大大增加了投资成本。相比之下,第④种方法的性价比较高[6]。

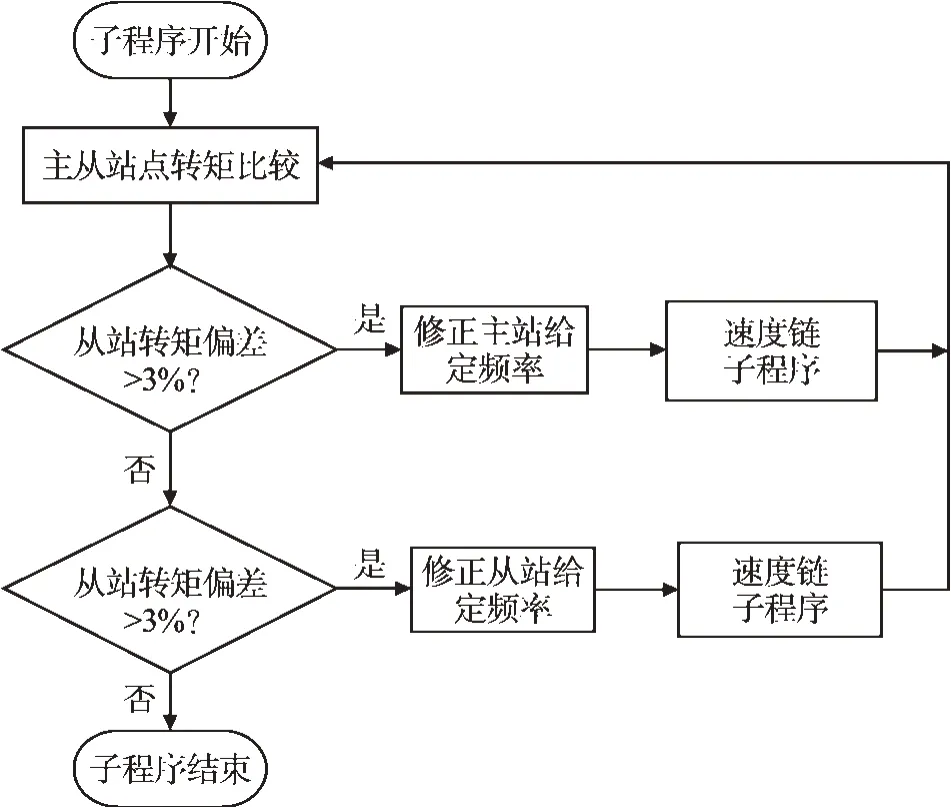

负荷分配控制过程如图3所示。

图3 负荷分配原理

首先,PLC 通过Modbus 通信采集两点电流,计算两点转矩的比值,并与已知功率的比值做比较,如果不一致,则调节速度给定,直至输出转矩的比值与额定功率的比值相一致,从而实现功率大的电机出力大,功率小的电机出力小,即实现负荷分配的目的。由于纸机工作时负载是波动的,负荷分配是一个动态过程,即处于不断检测和不断调整之中。基于PLC的负荷分配子程序流程如图4所示[7]。

图4 负荷分配控制子程序流程图

4 负荷分配Matlab 仿真

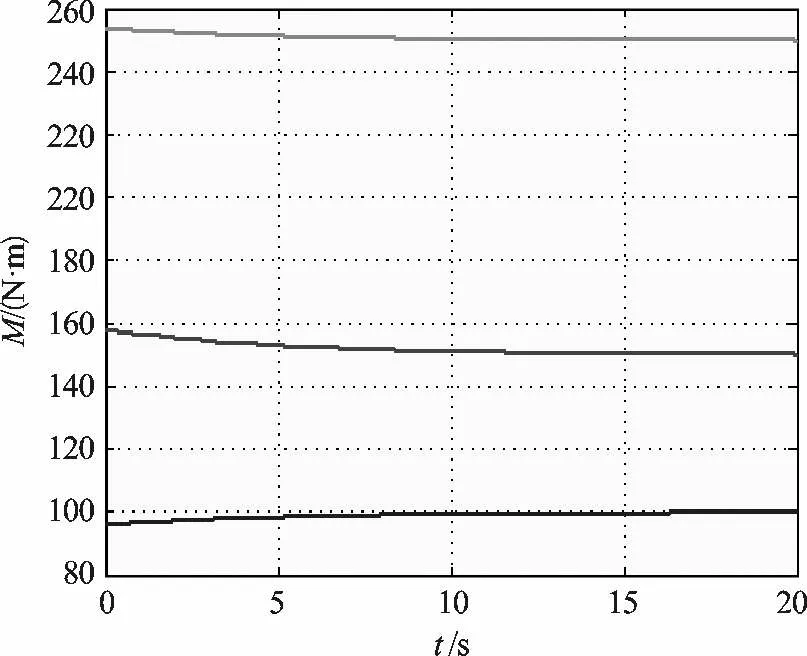

已知负荷分配仿真模型参数:初始转矩M1=90 N·m、M2=160 N·m、总转矩M=250 N·m;额定输出功率Pe1=40 kW,Pe2=60 kW;PID 参数kp=1.8 、ki=0.5、kd=0.6。仿真运行结果如图5所示,经8 s后M1和M2分别达到稳定值100 N·m和150 N·m[8]。

图5 负荷分配仿真结果

5 负荷分配现场试验研究

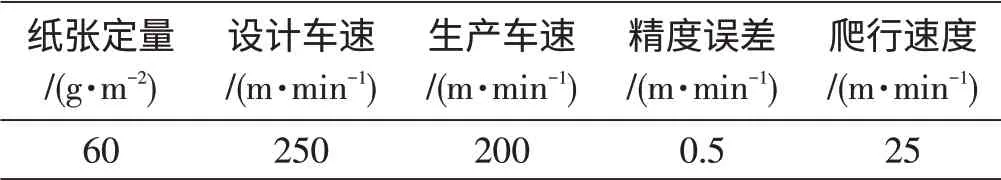

以沭阳博大包装纸业有限公司4200/250 型造纸机为例,该纸机用于生产包装纸,纸机各参数如表1所示。

表1 4200/250型的造纸机参数

为检验造纸机系统的运行状态,笔者利用Matlab开发了系统检测GUI 界面程序“Trace.fig”。S7-200 PLC 通过Modbus 通信采集各传动点电机的转速、电流,并计算出转矩。“Trace.fig”程序对其滤波处理,并在图形坐标上显示数据波形。

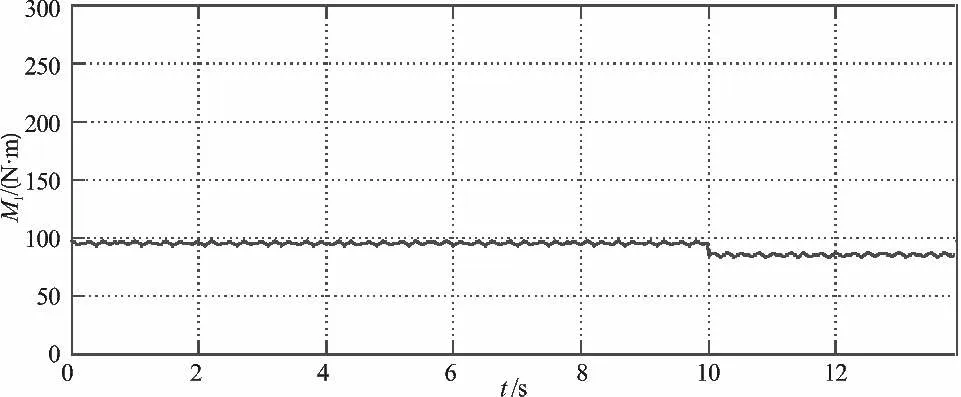

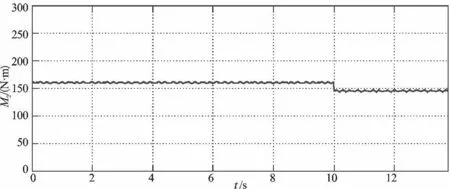

本研究选择真空伏辊(PN=45 kW)和驱网辊(PN=75 kW)两传动点进行负荷分配控制实验。设工作车速为200 m/min,期望负载转矩设定为250 N·m。由两点功率可知负荷分配比为3∶5,转矩分别稳定在94 N·m和156 N·m。降载实验,当t=10 s时,本研究将期望转矩降低224 N·m到后,真空伏辊和驱网辊两传动点的负载波形如图6、图7所示,转矩调整为84 N·m 和140 N·m,负荷分配比仍为3∶5。现场试验研究表明,该控制方案能实时监控纸机各传动点的电流,并通过Modbus 通讯调整各变频器频率,响应速度较快,满足负荷分配要求。

图6 真空伏辊负荷分配检测结果

图7 驱网辊负荷分配检测结果

6 结束语

本研究采用S7-200 PLC和变频器组成的Modbus网络通讯系统,采集各负荷分配电机的电流,并通过PLC计算和处理后,调整各传动点的速度,进而实现负荷分配。在Matlab软件环境下,采用Simulink工具箱,对负荷分配进行了仿真;并通过沭阳博大包装纸业有限公司造纸机传动系统的现场调试试验,验证了负荷分配控制方案的可行性。

本研究的创新点是采用通讯方式实现负荷分配控制,很大程度地减小了干扰,大大增加了系统的可靠性。该系统自投入运行以来,一直运行可靠,为该企业取得了良好的经济效益。

(References):

[1]孟宪坤.基于现场总线的纸机电气传动控制系统的设计[D].西安:陕西科技大学机电工程学院,2012.

[2]张 池,王志军.基于PROFIBUS 现场总线的造纸机电控系统设计[J].计算机技术与自动化,2009,28(3):56-59.

[3]惠鸿忠,陈 莲,肖明运.基于PROFIBUS-DP的纸机传动控制系统设计[J].制造业自动化,2009,31(9):84-87.

[4]孟彦京,张 焱.ACS800 在2600/350 多缸纸机负荷分配中的应用与研究[J].中国造纸,2014,33(2):47-51.

[5]李方园.造纸机械变频多传动控制系统的基本原理及应用[J].中国造纸,2007,26(6):53-56.

[6]张攀峰,孟彦京,李 颀,等.PLC 在造纸机负荷分配控制中的应用[J].微计算机信息,2006,22(12):63-66.

[7]王志军,张 池.造纸机负荷分配产生的原因与控制[J].中国造纸,2009(9):58-60.

[8]张亚东.基于PLC 的造纸机自动控制系统设计与研究[D].合肥:合肥工业大学电气与自动化工程学院,2012.