宠物饲料生产线自动控制系统的设计与实现

■孙 蓓白 岩王 芳

(1.北华大学机械工程学院,吉林省吉林市132021;2.北华大学工程训练中心,吉林省吉林市132021;3.辽宁省农牧业机械研究所有限公司,辽宁沈阳110036)

在美国、日本、德国、英国等发达国家,饲料工业已经发展成为一个完整的工业控制体系,已成为与电子技术、计算机技术、控制技术、通信技术等工业并驾齐驱的重要产业,据统计世界配合饲料产量高达7亿吨,产值700亿美元,其中美国占1.2亿吨、西欧占1.3亿吨、前苏联占1亿吨,中国约1亿吨,自80年代以来,发达国家的饲料产量基本是稳步上升的,并且工业历史超过100年,而我国发展30年[1]。

饲料生产是我国新兴的产业,近年来,我国的饲料行业在国家的帮助下取得了阶段性的成果并迅速发展,已经脱离了人工模式形成了比较完善的、智能的生产体系,成为了我国经济发展的重要产业,目前我国的自动饲料加工设备已经以它独特的生产方式、自动的控制规模在行业领域中已凸显成效。

对于饲料生产线的要求必须是具备先进的加工工艺、加工设备以及稳定可靠的自动控制系统,一个好的控制系统可以直观的显示饲料生产线上所有设备的运行状态,并且操控便捷,设备故障及定位能实时显示,并且可以部分自动诊断和修复功能,技术要求先进前沿且具有系统稳定工作等优点,为降低系统故障率,和提高生产过程和自动化程度提供了有力的保障[2]。

1 宠物饲料工艺流程

随着计算机的广泛应用以及网络技术、工业组态技术、通信技术的迅速发展,同时由于工业企业对饲料生产过程的可靠性要求以及对恶劣环境下生产过程控制的需求,稳定的、智能的控制系统将是工厂在生产过程中用来提高企业生产效率和改善工作环境的一个必要需求。在工业现场生产控制过程中,采用分散式的控制系统可以更有效地提高系统的可靠性和改善工作人员的工作环境及劳动强度,更好的提高饲料的生产效率。

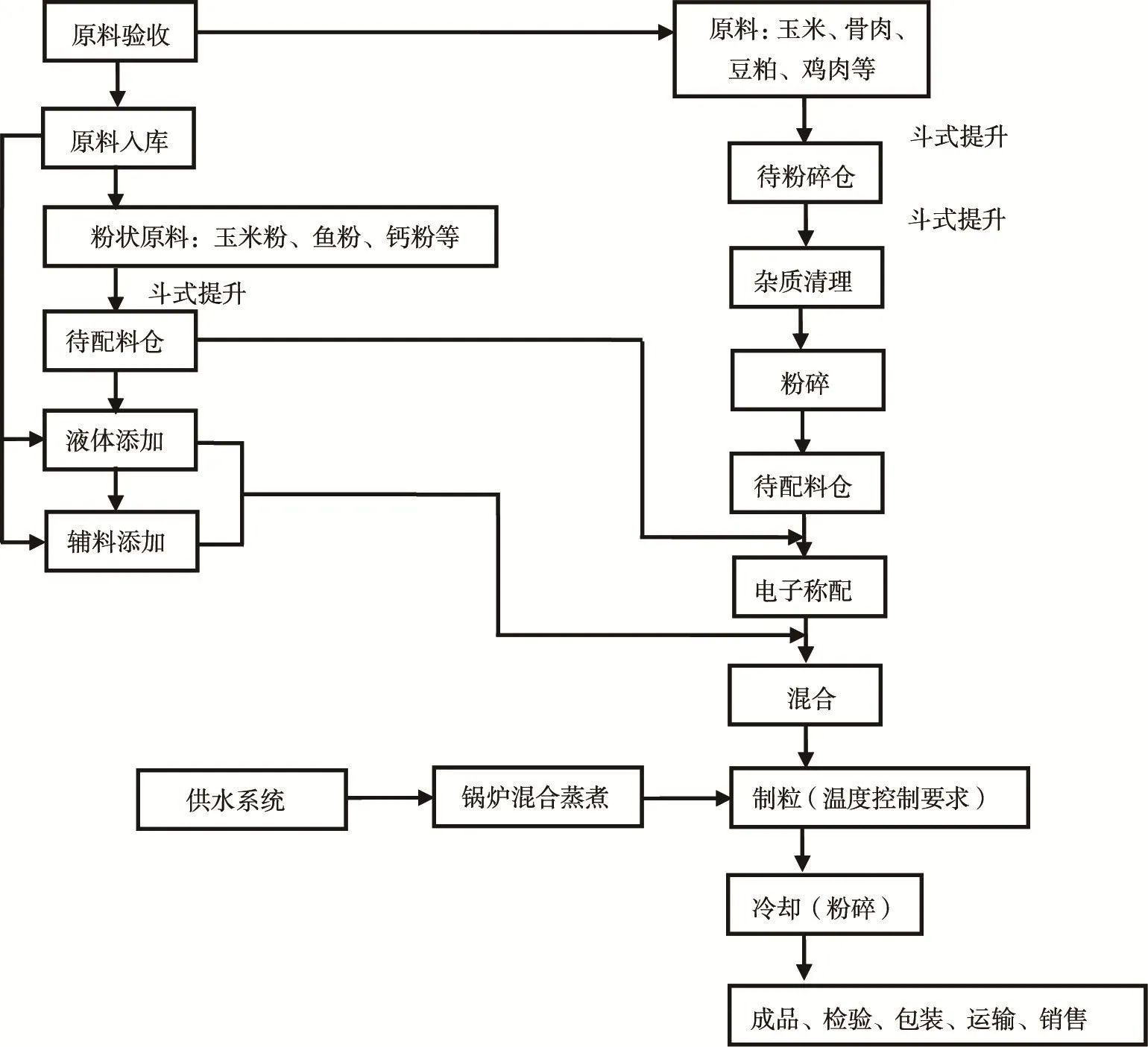

宠物饲料加工工艺有原料接收、原料清洗、粉碎、配料、混合、制粒、冷却、液体添加等工序。整套工艺涉及的设备是集粉碎机、双轴桨叶搅拌机、冷却器、振动筛、料仓、斗式提升机、破碎机为一体的成套机组,适用于大型养殖场、中型饲料厂的生产,可根据客户厂房的面积定做安装[3]。

1.1 原料处理段

主要完成对原料进行计量后进入卸料仓,经过清理杂质和尘土后进行粉碎处理。之后按照饲料的配方进行称重、混合,并且进行多次粉碎提高宠物饲料的混合均匀性。

1.2 配料混合、二次粉碎、配料段

主要是将粉碎的原料和一些微量元素混合并搅拌均与成饲料的半成品,再将第一次粉碎出仓出来的混合料进行二次粉碎工段进行更精细的粉碎,达到较好的饲料质量。

1.3 制粒、膨化段

主要将成品的粉料经过制粒机制成颗粒状成品饲料,并进入膨化机,加入蒸汽进行调制处理。其中制粒阶段是宠物饲料加工流程中非常重要的环节,一般采用专业设备。最后包装、输送、经销。

整个宠物饲料制作工艺流程如图1所示,流程模型如图2所示,基本配料原料如表1所示。

图1 宠物饲料制作工艺流程

图2 宠物饲料生产工艺模型

表1 宠物饲料原料

2 控制系统硬件方案设计

2.1 硬件结构设计

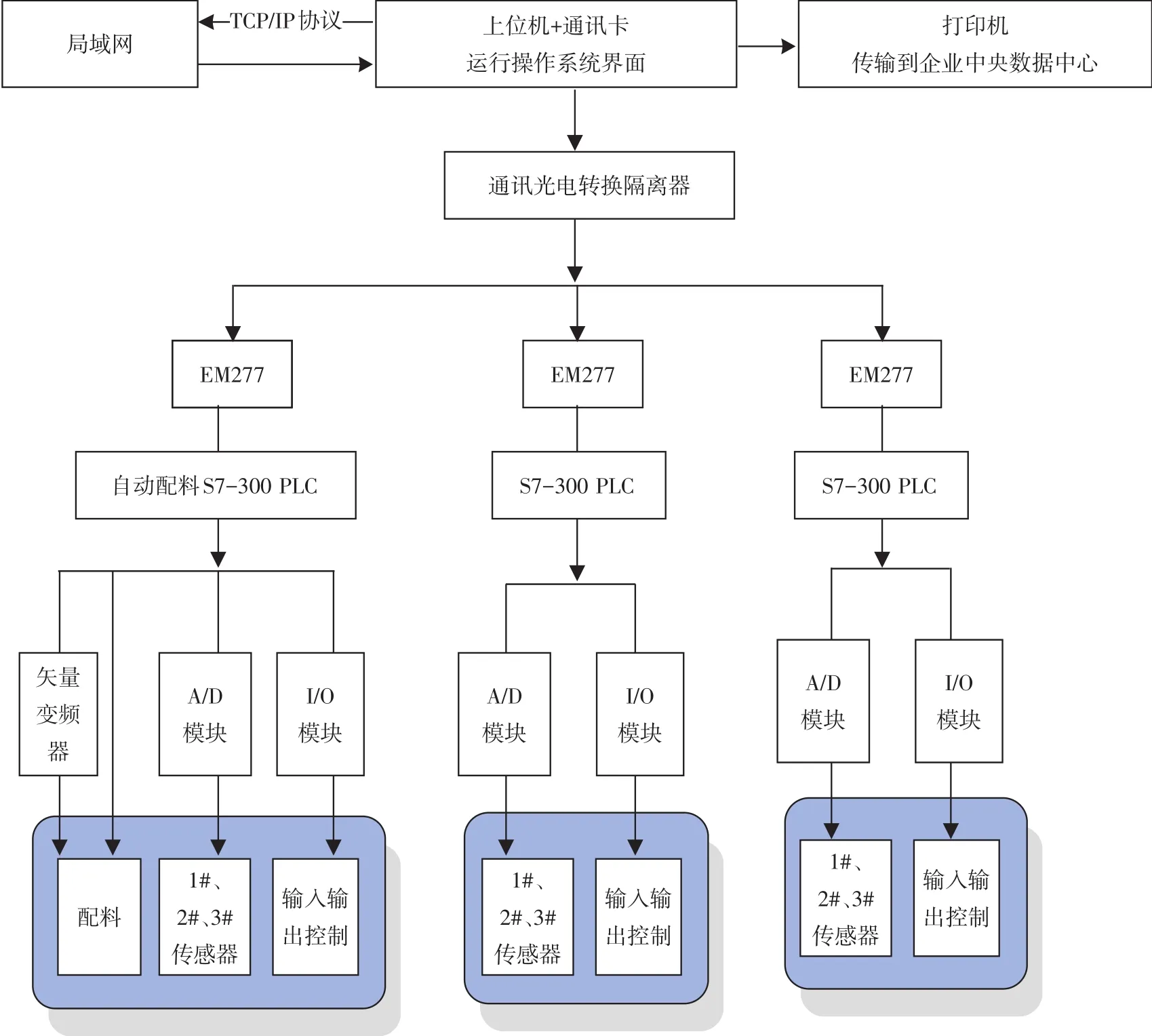

宠物饲料生产线自动控制系统由现场控制站、数据通讯系统、人机接口单元(操作员站OPS、工程师站ENS)、机柜、电源等组成,系统具备开发的体系结构,可以提供多层开放数据接口,能够实现分散控制、集中操作、分级管理等功能。该生产线自动控制系统结构如图3所示。

图3 控制系统结构组成

由图3可见,宠物饲料生产线自动控制系统采用德国西门子的S7-300型号PLC作为现场控制站,功能是用来接收现场设备,诸如传感器、变送器的信号,并且通过一定的控制策略计算出控制量,再送回现场的执行机构中去。现场的控制站是标准的机柜式结构由电源、PROFIBUS-DP总线、I/O模块、通信模块等组成,采用远程I/O可将大量的位置偏远的信号线,通过PROFIBUS总线传到控制室[4]。

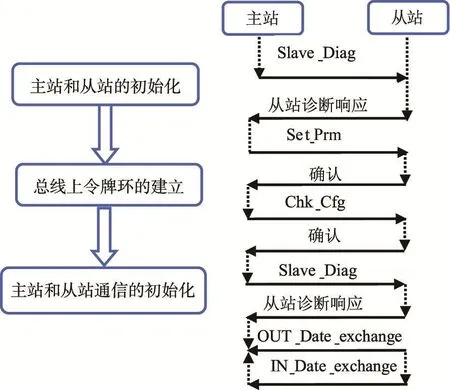

上位机采用研华工业控制计算机,下位机采用智能数字模块、模/数转换模块和PLC。通过现场总线PROFIBUS-DP技术,运用一条通信电缆将参与生产线现场上的所有设备进行连接,用数字信号可对现场设备控制、监测,还可完成远程设置,方便用户。PROFIBUS-DP系统工作过程如图4所示。

2.2 饲料加工控制过程

计算机要根据实际的生产工艺把相应的配方和生产参数传递到下位机S7-300PLC,生产开始后,由下位机根据配方的参数和各种配料的下料顺序控制变频器启动配料绞龙工作,称重信号是由称重传感器送到PLC进行检测的。

称重完成后,配料秤斗门打开,当混合机内有料时,秤斗门要等着混合机放料关门后才能打开,并启动定时器,时间到后,检测秤斗上的余料,如果当余料大于限制值时,系统开始报警,低于限制值秤斗门关闭。如果没有达到预定生产批次,配料继续,同时发出添加预混料和辅助料信号,得到应答复位后,混合机开门计时,时间到后门自动关闭,开始新循环。

图4 PROFIBUS-DP系统工作过程

在程序设计时,将整个程序分为几个功能模块,让PLC在整个主程序的运行过程中分别调用各部分的子程序来完成相应的功能。子程序包括喂料模块子程序、称门模块子程序、混合机门模块子程序。

3MATLAB仿真效果

有时,在宠物饲料生产加工过程中,由于工艺参数、配料性质等多因素的变化,使得配料系统的数学模型存在一些非线性,为了改善落差,通常采用模糊自适应补偿控制方法来提高精度,保证误差在最小的范围内。

配料控制器接收到来自主机的控制数据作为给定值,与实际检测的数据进行比较,PLC通过转换调节程序进行编程,并运用模糊PID控制算法,计算出4~20 MA的电流信号来控制变频器,从而控制电机的转速,使配料的数值达到给定值。图5为运用MAT⁃LAB软件所建立的数学仿真模型在一个阶跃信号作用下两种PID曲线的对比响应曲线[3]。

通过比较可知,绿色线部分为模糊PID控制曲线,蓝色线部分为常规PID控制曲线,两种曲线相比较,模糊曲线比常规的调节速度响应更快,所需要的时间更短,稳态误差也更小,能很好的提高系统的动态性能和配料精度。

4 控制系统软件方案设计

4.1 组态软件的设计要求

良好的组态软件可以使宠物饲料生产线自动控制系统充分发挥其功能;监测软件在设计时除了满足分析与监测的功能外,还要具有操作简单方便、运行可靠、实时性高等特点。整体软件分为监测部分和网络部分,监测部分的功能是完成数据分析、处理、状态监测,并向各部分提供必要的信息等。基于KINGVIEW软件平台开发的动态监测系统,软件结构所示,主要由实时监测模块、静态分析模块、数据库部分组成,分别运行在数据采集站和监测分析站上[4]。

图5 响应曲线

作为整个系统的管理监控核心,直接接收现场收集的实时数据,提供了如下功能:

①实时监控现场数据。监控画面可按不同工段,不同配料,不同车间分类。在各个画面之间连续切换,操作人员即可在数分钟内对每个车间生产情况充分了解。

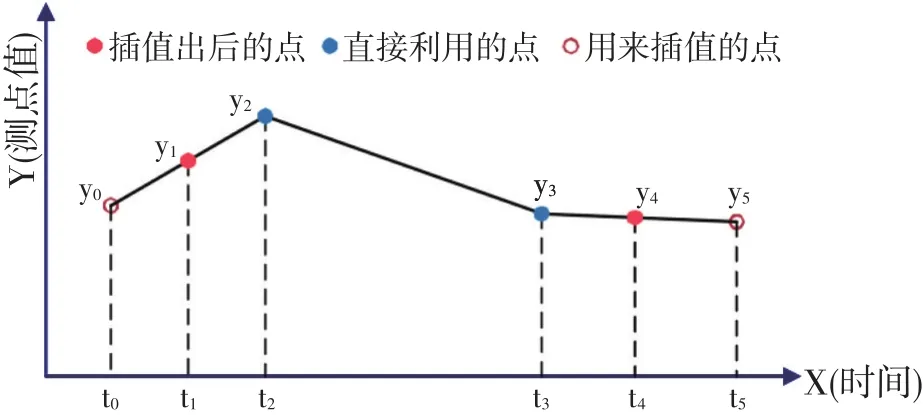

②查看历史数据曲线,实时数据曲线。通过历史趋势曲线用户可以观察到任意时间段的配料使用情况,并可根据历史趋势分析历史数据,合理安排生产,提高生产效率。同时通过观察当前能源介质产耗情况,为设备故障诊断,调试提供很好的依据。

③事故报警。由于对整个宠物饲料生产现场进行监控,数据采集量大,系统非常复杂,各种故障发生率非常高,因此可靠的报警管理系统是能及时发现和迅速排除故障,使系统能够安全稳定运行,保证数据的完整性和一致性的有力保障[5]。

4.2 组态界面设计效果

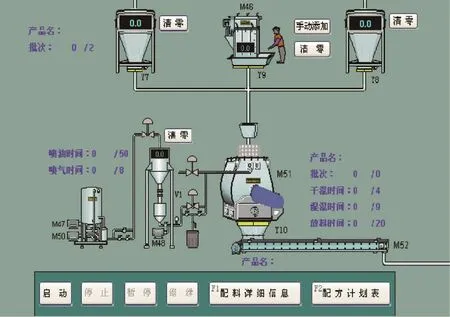

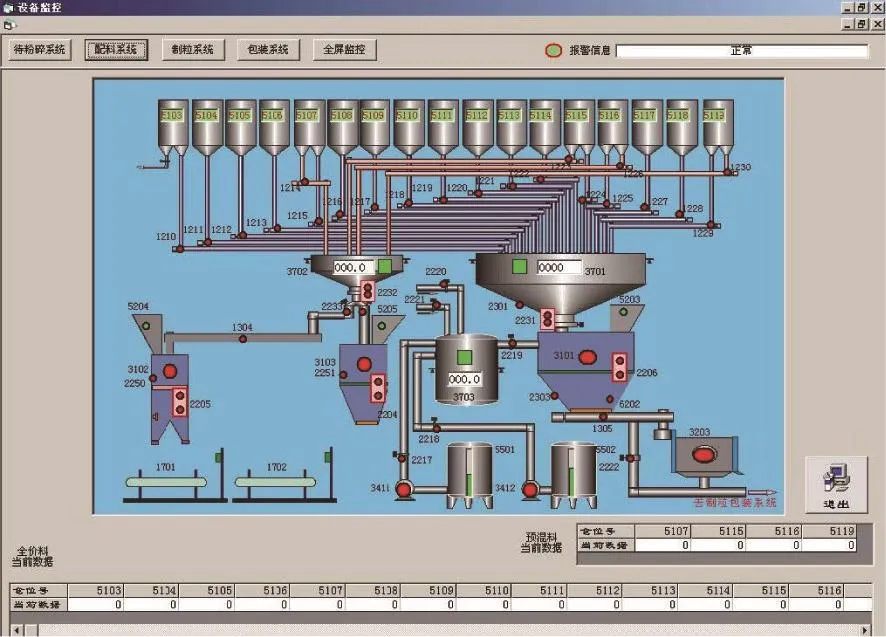

4.2.1 组态界面显示如图6所示,配料工段组态界面如图7所示。

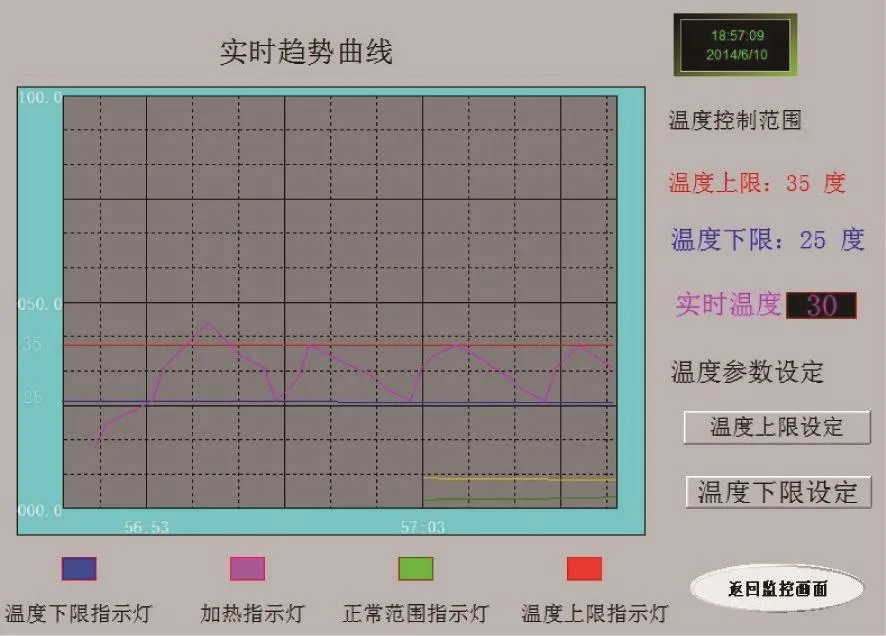

4.2.2 实时数据监控曲线

实时数据监控曲线如图8所示。

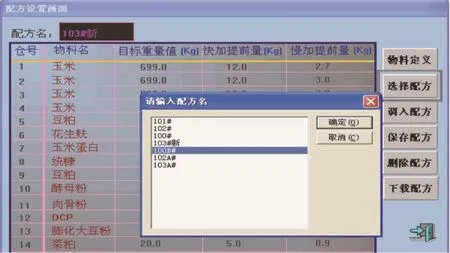

4.2.3 报表、报警模块

数据报表监控界面如图9所示,数据报警界面如图10所示。

图6 宠物饲料工艺监控系统组态界面

图7 配料工段监控组态界面

图8 实时数据监控曲线

图9 数据报表界面

图10 数据报警界面

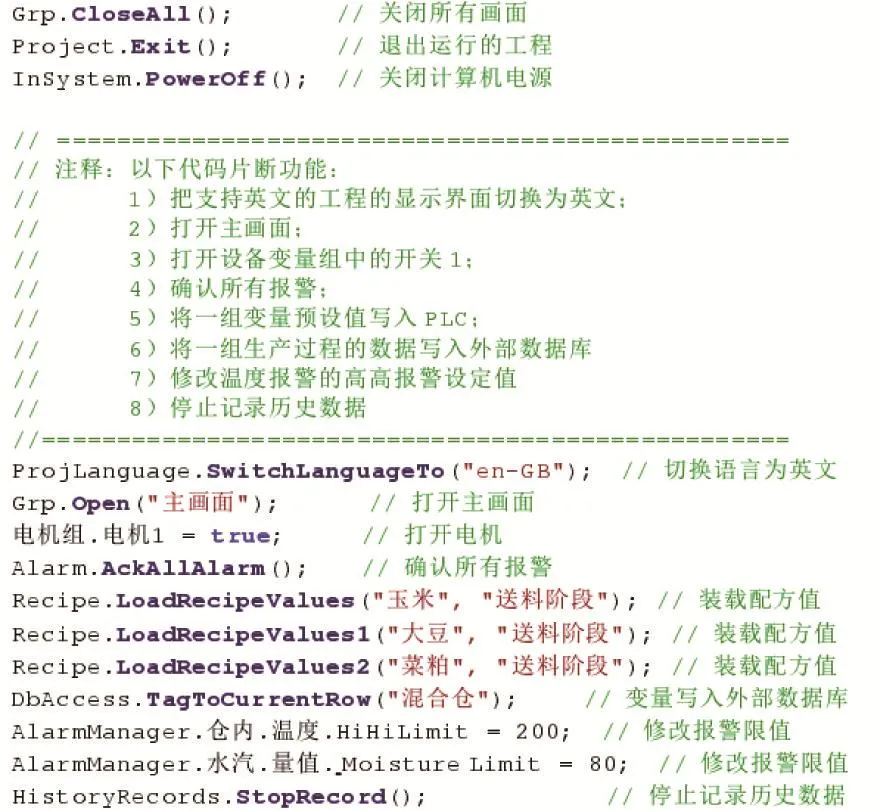

4.2.4 程序代码

部分代码如图11所示。

图11 监控软件部分语言代码

4.2.5 能源消耗统计

系统还提供了对宠物饲料加工生产过程中能耗数据的统计分析功能,向用户提供客观、可靠的能耗情况分析数据。对于能源消耗的分析,系统提供了两大方面的统计信息——图形信息(包括能源消耗柱状图、能源消耗饼状图和能源消耗趋势见图12)。

图12 能源消耗图形显示

5 结论

对于宠物饲料加工这样的自动化生产控制系统,一般的设备会存在能耗高的弊病,那么如何解决和提高饲料生产过程的效率就显得迫在眉睫,由于我国大部分的饲料生产加工工艺还处于手工和半自动的应用模式,本文通过对能源节能、生产过程精密检测、集中自动控制信息管理等多方面因素来提高宠物饲料的生产质量,通过现场应用和测试结果显示分析,本文设计的宠物饲料加工控制系统提高了系统抗干扰能力与配料精度。同时人机界面友好、直观,报表系统可随时查询配料历史记录,监督配料过程,追踪产品质量的情况,从使用成本和维护性来看,该系统设计独立,软件开发费用低,具有良好的设备替换性。