应用回归分析与统计过程控制(SPC)技术提高饲料配料精度研究初探

■高映红 杨秀娟 张 曦 陶琳丽

(1.昆明云岭广大种禽饲料有限公司,云南昆明650215;2.云南农业大学动物科学技术学院,云南省动物营养与饲料重点实验室,云南昆明650201)

饲料加工技术是确保饲料工业可持续稳定发展的关键之一,是保证产品质量的重要手段。在实际饲料生产过程中,由于原料品质、加工过程与预期的理论分析存在差异导致的成品不能如实反映配方品质,使配方失真的现象在饲料厂极为常见。因此,需使用相应的质量控制方法进一步提高饲料产品质量。统计过程控制(Statistical Process Control,SPC),就是根据产品质量的统计观点,运用数理统计方法对生产制造过程和服务过程的数据加以收集、整理和分析,从而了解、预测和监控过程的运行状态和水平,这是一种以预防为主的质量控制方法[1]。SPC自创立即在工业和服务等行业得到推广应用[2-3]。在饲料生产中,SPC主要应用于饲料厂终产品的质量控制[4-7],对配料精度的过程控制未见相关报道。

因此,本文旨在以饲料产品的粗蛋白质检测指标为观测对象,利用回归分析及SPC技术分析饲料加工过程中配料因素对饲料产品质量造成的影响,建立饲料产品质量的配料工艺控制模型及方法,提高饲料配方的保真度。

本文通过对猪浓缩料中豆粕配料数据、成品粗蛋白检测数据进行回归分析、应用控制图进行SPC分析及过程能力分析,提出了对配料精度的改进措施,获得受控状态下成品粗蛋白质的变化范围。为提高配料精度,实现从结果控制向过程控制、从人工控制向自动控制的转变,为提高饲料产品质量提供新方法和新思路。

1 材料与方法

1.1 研究数据

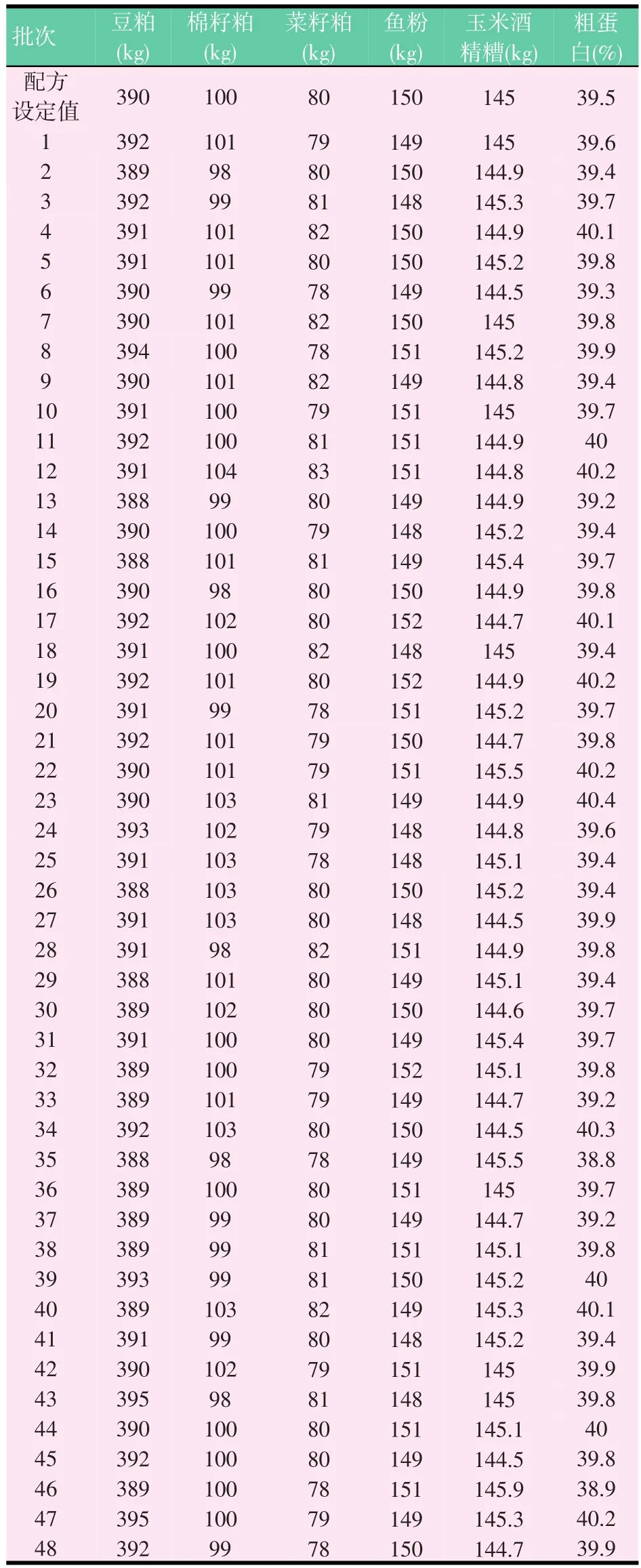

选取云南省具有一定代表性的一家饲料生产企业,收集其2008年48个批次的猪浓缩饲料配料数据,包括原料配方设定值、粗蛋白质配方设定值、饲料产品中蛋白原料实际配料值、成品检测实际粗蛋白质含量(见表 1)。

1.2 研究方法

1.2.1 回归分析

建立原料配料值与饲料成品粗蛋白质含量之间的回归模型。

1.2.2 SPC分析

1.2.2.1 单值图

SPC统计过程控制主要通过各种控制图,来达到质量分析、质量控制、质量改进的目的。控制图是用于分析和控制过程质量的一种方法,是一种带有控制界限的反映过程质量的记录图形,图的纵轴代表产品质量特性值或由质量特性值获得的某种统计量;横轴代表按时间顺序抽取的各个样本号;图内有中心线、控制上限、控制下限、规格中心、规格上限及规格下限六条线。控制图类型很多,常用的有均值与极差控制图、均值与标准差控制图、中位数与极差控制图、单值与移动极差控制图、不良率控制图、不良数控制图、缺点数控制图、单位缺点数控制图[8]。本文研究的数据为同一配方不同批次的原料配料值及粗蛋白质检测值,其特性符合单值与移动极差控制图的要求,故采用单值图进行研究和分析。

1.2.2.2 生产过程能力评价

如果已确定一个过程处于统计控制状态,还存在是否有能力满足顾客需求的问题。因此,在控制图反映过程处于统计控制状态之后,可进行过程能力评定。

①过程能力(Z)

过程能力也称为工序能力,用字母Z表示,是指在稳定状态下过程波动范围的大小或过程固有波动范围的大小。当过程处于统计控制状态时,产品的计量质量特性值有99.73%落在μ±3σ的范围内,其中μ为质量特性值的总体平均值,σ为质量特性值的总体标准差,也即有99.73%的产品落在上述6σ范围内。σ的数值越小则其分布范围越小,过程能力越好[9]。

表1 猪浓缩饲料研究数据

对于存在单侧公差的情况:Z=(USL-μ)/σ或Z=(μ-LSL)/σ。

其中,σ=R/d2

式中:USL——技术要求的上限指标(规格上限);

LSL——技术要求的下限指标(规格下限);

σ——总体标准差;

R——子组极差的平均值。

d2是随样本容量变化的常数,可从控制图常数表中查得。

对于存在双侧公差的情况:ZUSL=(USL-μ)/σ和ZLSL=(μ-LSL)/σ。

Z=ZUSL或ZLSL的最小值。

计算出Z值以后,若Z为负值,说明过程均值超过规范(不合格)。可使用Z值和标准正态分布表来估计质量数据值超出规范值的比率,即不合格率。

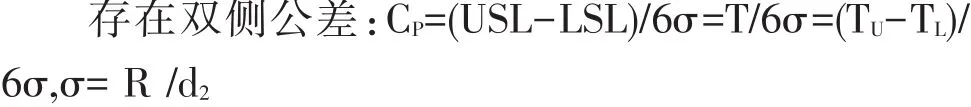

②过程能力指数(CP)

过程能力指数CP为规格范围(容差宽度)与过程能力的比率,反映了过程加工质量满足产品技术要求的程度。技术要求体现在规范限(LSL,USL)上,其中M=(LSL+USL)/2称为规范中心,规范限的宽度T=USL-LSL通常称为公差,它表示技术要求的宽与严。σ为总体标准差,反映加工过程的一致性。在规范中心M与受控过程中心(即正态分布的均值μ)重合时,过程能力指数定义为[10]:

式中,T为技术公差的幅度,USL为技术要求的上限指标,LSL为技术要求的下限指标,TU、TL分别为上下公差限。CP值越大,表明质量能力越强,加工质量越高。

存在单侧公差:CPU=(USL-μ)/3σ,CPL=(μ-LSL)/3σ

上限能力指数CPU为容差范围上限除以实际过程分别宽度上限,下限能力指数CPL为容差范围下限除以实际分别宽度下限。

③实际过程能力指数(Cpk)

通常情况下规范中心M与受控过程中心μ不重合,存在一定的偏移,这时计算所得的过程能力指数称为实际过程能力指数,用Cpk表示,定义为CPL或CPU的最小值。它等于过程均值与最近的规范限之间的差除以过程总分布宽度的一半。Cpk越大,则μ与M的偏移越小:

从以上计算中可看出,过程能力Z也可转化为实际能力指数CPk:

④过程能力评价

在对产品质量特性值进行分析时,计算出其过程能力(Z)或过程能力指数(CPk),就可以对产品的生产过程进行评价。某些过程能力指数要求Z≧3或者CPk≧1.00,对于影响被选重要产品特性的过程能力指数要求为Z≧4或者CPk≧1.33。这些要求是保证特性、产品及制造资源各方面一致性的最小性能水平。

1.2.2.3 改进措施

若过程能力达不到要求,就需要采取措施对过程进行调整,改进过程能力。所要求的措施是:通过减少普通原因引起的变差或将过程均值调整到接近目标值的方法来改进过程性能,这通常要求采取管理措施来改进系统。为改进过程能力,必须减少普遍变差原因,可通过减小σ来达到。

以过程能力Z=4的标准计算:

σ改进=(USL-μ)/Z改进或σ改进=(μ-LSL)/Z改进,改进后的σ为此二者的最小值。得到σ改进后,便可利用规范值(标准值)计算出改进后的过程控制宽度(控制限),按照规范要求实现对生产过程的控制。

1.3 分析步骤

1.3.1 数据收集

1.3.2 对饲料产品中的原料进行回归分析

1.3.3 针对分析相关性较高的称量情况,在MINIT⁃AB 15中文版中建立SPC单值图。

1.3.4 进行生产过程能力评价(见表2)

表2 过程能力评价

1.3.5 改进过程能力

1.3.6 在可控范围下,利用回归公式计算成品粗蛋白质含量的变化范围。

2 结果与分析

2.1 原料配料值与成品粗蛋白质测定值间的回归分析

本文以单一豆粕和4种原料两种情况为例,对原料对配料精度的影响进行分析说明。

2.1.1 豆粕与成品粗蛋白质测定值间的回归分析

式中:x——豆粕配料值;y——成品粗蛋白质测定值。

豆粕配料值与成品粗蛋白测定值间的回归模型如式(1)所示,呈生长模型,决定系数R2为0.233,P<0.01,相关性不高。

2.1.2 4种原料与成品粗蛋白质测定值间的回归分析

式中:x1——豆粕配料值;x2——棉籽粕配料值;x3——菜籽粕配料;x4——鱼粉配料值;y——成品粗蛋白质测定值。

4种原料配料值与成品粗蛋白质测定值间的回归模型如式(2)所示,决定系数R2为0.662,P<0.01,相关性较高,故对豆粕、棉籽粕、菜籽粕及鱼粉的配料过程进行SPC分析,本文仅以豆粕为例进行分析。

2.2 豆粕配料过程的SPC分析及改进措施

2.2.1 SPC分析

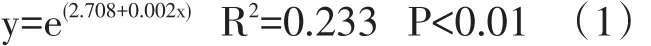

如图1所示,豆粕的实际配料均值为390.63 kg,标准差为1.85 kg,在此标准差范围内的控制上限为396.17 kg,控制下限为385.08 kg,控制图的判异判稳原则采用“远离中心线超过3个标准差为异常点”。但饲料厂配料秤动态配料精度要求在0.3%,豆粕的配方设定值为390 kg,理论配料的公差上限为391.17 kg,公差下限为388.83 kg。因此,该生产过程处于不受控状态,计算目前生产状态下的过程能力,可进一步看出,配料过程是否满足生产需要。

2.2.2 过程能力分析

图1 豆粕配料值单值控制

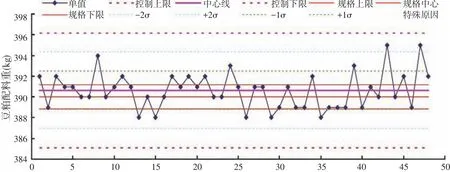

图2 豆粕过程能力分析

如图2所示,过程能力分析结果Cpk=0.1,根据过程能力指数Cpk的评价标准可知,当Cpk<0.67时,表示过程能力严重不足,应采取紧急措施和全面检查。从实测性能值可看出,低于配料理论公差下限的值占10.42%,高于配料理论公差上限的值占29.17%,合计超过了39.58%,预期整体性能不合格率达到52.68%,也再次证明了过程能力严重不足,需采取紧急措施。

2.2.3 改进措施

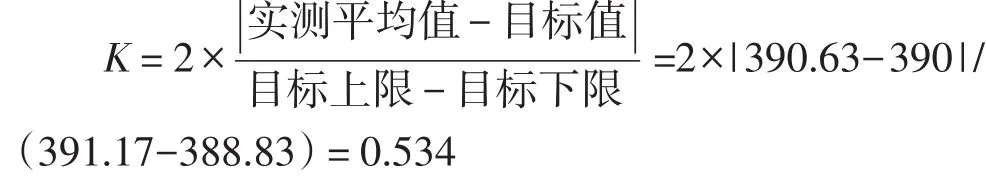

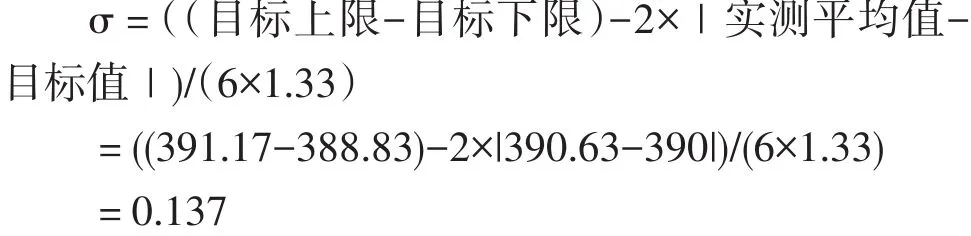

通过正态性检验可知,在配料过程中豆粕称量值的偏度系数为0.535,峰度系数为0.172,表明在配料过程中豆粕称量的精度发生偏移,偏移度:

根据过程能力指数中偏移度的评价标准,当K<12.5时,可以不做调整。

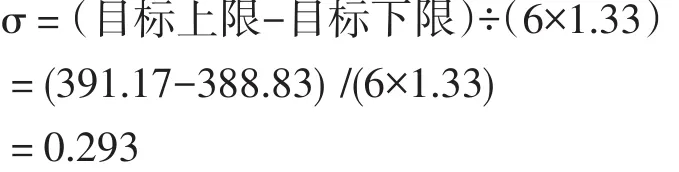

要使过程能力指数Cpk达到要求,即Cpk=1.33,可使用如下改进措施:

措施一:在当前偏离度下减少标准差

措施二:减少偏移量,使其处于无偏状态,计算其标准差:

2.3 预测提高过程能力指数后成品粗蛋白质的值

根据2.1.1的回归分析可知,对于浓缩饲料来说,豆粕与成品粗蛋白回归关系相关性不高,豆粕、棉粕、菜籽粕、鱼粉四种原料和成品粗蛋白间多元直线回归关系相关性较高,因此,使用(2)回归方程来预测成品粗蛋白。以豆粕取改进值,其它三种原料取配方设定值为例,预测成品粕蛋白质:

①有偏受控状态下的成品粗蛋白的范围

豆粕配料上限x=390.625+0.137=390.762,成品粗蛋白值=39.92。

豆粕配料下限x=390.625-0.137=390.488,成品粗蛋白值=39.89。

②无偏受控状态下的成品粗蛋白的范围

豆粕配料上限x=390+0.293=390.293,成品粗蛋白值=39.87。

豆粕配料下限x=390-0.293=389.71成品粗蛋白值=39.81

③公差状态下成品粗蛋白的范围

豆粕配料上限x=390×(1+0.003)=391.17,成品粗蛋白值=39.96。

豆粕配料下限x=390×(1-0.003)=388.83,成品粗蛋白值=39.71。

通过以上改进措施可以看到,预测成品粗蛋白质值与配方设定粗蛋白质值39很接近,其中无偏状态下结果与公差状态下成品粗蛋白质相比更接近。因此,配料精度需要进行调整,使其达到真正的受控状态,即控制性达到在配料秤精度为0.3%标准。

3 结论

通过对猪浓缩料2008年的原料配料数据、成品粗蛋白质检测数据进行了回归分析、SPC分析及过程能力分析,提出了对配料精度的改进措施,得出了受控状态下成品粗蛋白质的变化范围,其中无偏受控状态下成品粗蛋白质与配方值更为接近。

因此,可通过运用SPC技术的统计方法、控制图,提高过程能力水平,实现从结果控制向过程控制、从人工控制向自动控制的转变,起到稳定提高饲料产品质量的作用。