响应面法优化肉鸡无抗饲料发酵工艺的研究

■ 杨建松 王 露 刘 燕 王亚军 王德培,2

(1.天津科技大学生物工程学院,天津 300457;2.工业微生物教育部重点实验室,天津 300457)

随着社会经济的发展,人们越来越重视肉食品中抗生素的残留问题[1]。由于抗生素的滥用和耐药性问题,人们逐渐把目光转向了微生物发酵饲料的研究[2],这样能为生产安全、无毒、无抗生素的肉食品开辟一条新的途径[3]。

发酵饲料不仅可以改善饲料营养吸收水平,降解饲料原料中的毒素,还能减少抗生素等药物类添加剂的使用[4]。发酵所用的乳酸菌能产生乳酸菌素和大量有机酸等,同时形成厌氧环境,抑制大肠杆菌等致病菌的增殖[5]。芽孢杆菌能产生多肽类抗生物质,有益菌的增殖还能激活免疫系统,促进免疫细胞成熟[6],这些都与动物健康密切相关。常规发酵工艺优化多采用将其他因素固定,每次改变一个因素的方法,这种方法费时费力,且容易忽略因子间的交互作用而得出错误的结论[7],响应面法可同时对各因子水平及其交互作用进行优化与评价,可快速有效地确定多因子系统的最佳条件,该方法可以简化试验步骤,提高准确性[8]。

本文以前期筛所选出的乳酸菌和芽孢杆菌作为肉鸡饲料的发酵菌株,采用固体混菌厌氧发酵,通过响应面法对发酵工艺经行分析和优化。运用Plackett-Burman设计、最陡爬坡实验以及Box-Behnken设计得到最佳发酵工艺,使各个菌种能够发挥优势,从而制备出较好的无抗肉鸡发酵饲料。

1 材料与方法

1.1 实验菌株

枯草芽孢杆菌BI1(Bacillus subtilis BI1)、枯草芽孢杆菌 WL-BA-1(Bacillus subtilis WL-BA-1)、豆粕乳杆菌(Lactobacillus soybean meal)、发酵乳杆菌TLa-6(Lactobacillus fermentum TLa-6),均由本实验室保藏。

1.2 培养基

LB培养基(g/l):胰蛋白胨10、酵母浸出粉5、Na-Cl 10,pH值7.2~7.5。

淀粉培养基(g/l):牛肉膏5、蛋白胨5、NaCl 5、可溶性淀粉20、琼脂18,pH值7.2。

肉汤培养基(g/l):牛肉膏5、蛋白胨10、NaCl 5,pH值7.2~7.4。

MRS培养基(g/l):蛋白胨10、牛肉膏10、酵母浸出粉5、葡萄糖5、CH3COONa 5、柠檬酸二胺2、吐温80 1、K2HPO42、MgSO4·7H2O 0.2、MnSO4·7H2O 0.05、CaCO320,pH值6.2。

奶粉培养基(g/l):脱脂奶粉100、乳糖20,pH值自然。

麦康凯琼脂培养基(g/l):蛋白胨20、乳糖10、牛胆盐5、NaCl 5、中性红0.03、琼脂18,pH值7.0。

1.3 饲料

实验所用饲料由天津牧丰饲料有限公司提供,经检测其还原糖含量为0.78%,酸溶蛋白含量为0.33%,乳酸和乳酸菌均检测不出。

1.4 培养方法

1.4.1 芽孢杆菌种子液制备

从LB培养基斜面挑取1环菌,接入到装有50 ml肉汤液体培养基的250 ml三角瓶中,放置于温度37℃、转速220 r/min的摇床中振荡培养14 h。

1.4.2 乳酸菌种子液制备

从奶粉培养基里吸取2 ml培养液,接入到装有100 ml MRS液体培养基的250 ml三角瓶中,放置于温度42℃的培养箱中静置培养14 h。

1.4.3 饲料固态发酵

将枯草芽孢杆菌BI1、枯草芽孢杆菌WL-BA-1、豆粕乳杆菌、发酵乳杆菌TLa-6种子液与一定量的水混合,然后再与肉鸡全价料混匀,将其装入发酵瓶置于恒温箱培养。

1.5 测定方法

1.5.1 还原糖含量的测定

采用DNS法测定发酵饲料中还原糖的含量。

1.5.2 乳酸含量的测定

称取发酵饲料5.00 g置于装有50 ml蒸馏水的250 ml三角瓶里,浸提1 h,离心取上清液,然后用SBA-40E型生物传感分析仪测定其中乳酸的含量。

1.5.3 活菌数的测定

乳酸菌用MRS固体培养基作为计数培养基进行计数;大肠杆菌用麦康凯固体培养基作为计数培养基进行计数。

1.6 响应面法分析实验

设计Plackeet-Burman实验,从前期单因素发酵因素中筛选出对发酵饲料品质有重要影响的因素。找出主要因素后,通过设计最陡爬坡实验,使主要因素朝向响应值的最大方向变化,逼近最大相应区间[9]。设计Box-Behnken实验,利用统计软件对数据进行二次回归拟合,在一定水平范围内求取最佳发酵条件。最后对响应面实验得到的最佳条件进行验证实验。

1.7 发酵温度的确定

选取温度为20、30、37、45℃这4个水平进行分析,20℃和30℃发酵5 d,37℃和45℃发酵3 d。

2 结果与分析

2.1 肉鸡饲料发酵条件Plackett-Burman实验

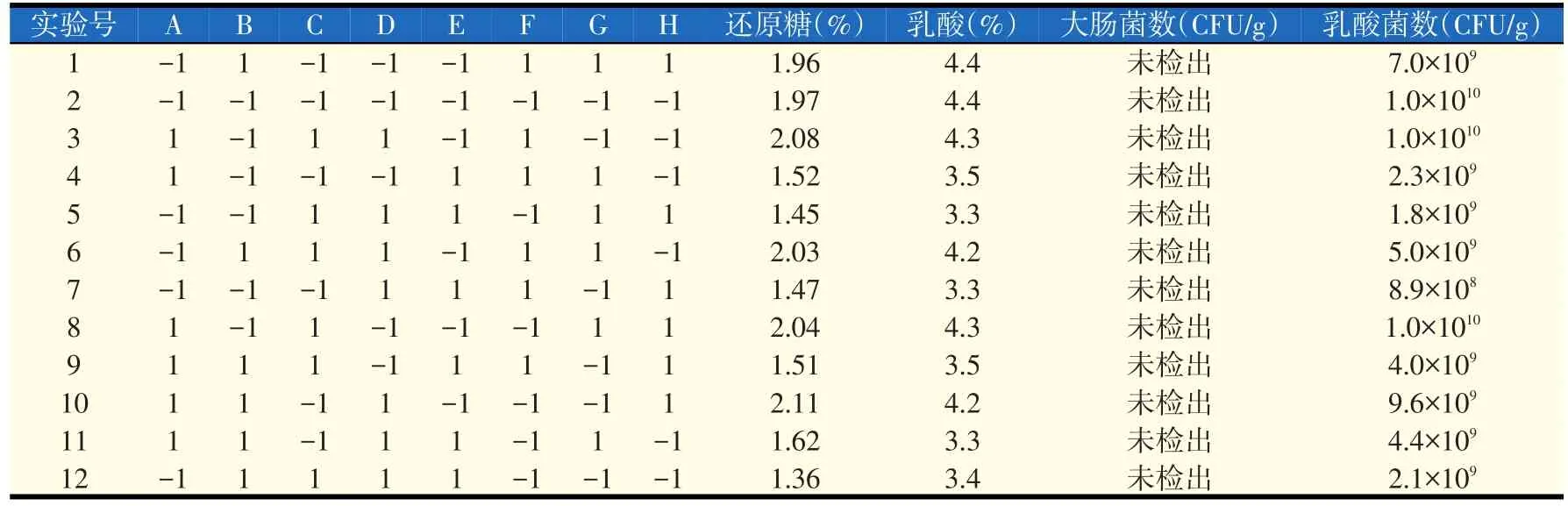

前期实验已筛选出肉鸡饲料发酵所用的2株芽孢菌和2株乳酸菌,并对发酵条件进行了单因素实验,现选用实验次数N=12的实验设计对接种量,2株芽孢菌的比例,2株乳酸菌的比例,芽孢菌与乳酸菌的比例,外加水量5个因素进行考察,每个因素高低2个水平,如表1所示。

表1 Plackett-Burman实验设计因素及编码水平

按照上述实验设计,将发酵瓶放入37℃恒温生化培养箱中发酵3 d后,测定其还原糖、乳酸、大肠菌数和乳酸菌数。如表2所示。以还原糖作为响应值,计算各因素效应,如表3。

由表3可以看出,因素A(接种量),因素D(芽胞菌乳酸菌比例),因素E(外加水量)P值均小于0.05,可作为进一步优化的因素,其他因素对结果影响不大,在进一步研究中,其影响效果不进行分析。

2.2 肉鸡饲料发酵条件最陡爬坡实验

响应面拟合方程只在考察的紧接领域才会近似真实情形,而在其它区域拟合方程则几乎没有意义,所以要先逼近最佳值区域后才能建立有效的响应面拟合方程。最陡爬坡法以实验值变化的梯度方向为爬坡方向,根据各因素效应值的大小确定变化步长,能快速的逼近最佳区域。Plackett-Burman实验已确定三个因素是关键影响因子,根据这三个因素效应大小的比例,设定它们的变化方向以及步长,其他各因素分别取各自的最优水平,设计实验。

表2 Plackett-Burman实验结果

表3 Plackett-Burman实验各因素主效应分析

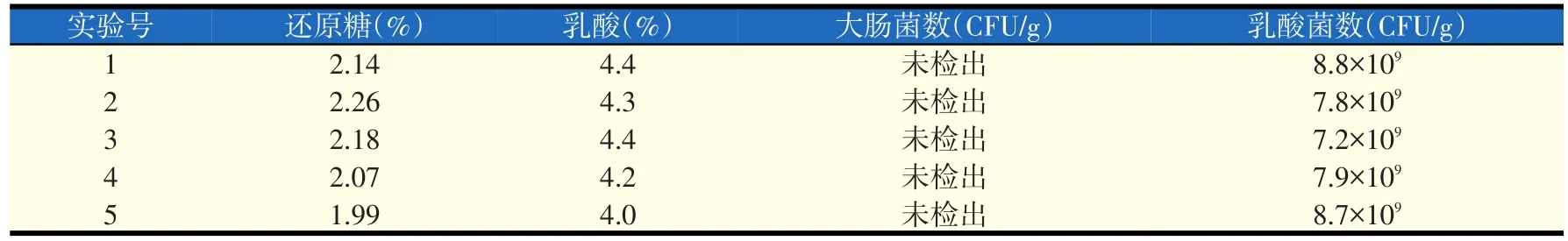

表4 最陡爬坡实验设计

按照表4设计,将发酵瓶置于37℃恒温生化培养箱中发酵3 d后,测定其还原糖、乳酸、大肠菌数和乳酸菌数。如表5所示。

从表5可以看出,5组实验乳酸含量均在4.0%以上,乳酸菌数均在109CFU/g以上,而第2组的还原糖含量最高,说明以还原糖作为响应值的最优点在第2组附近,故以实验2的条件作为响应面实验因素水平的中心点。

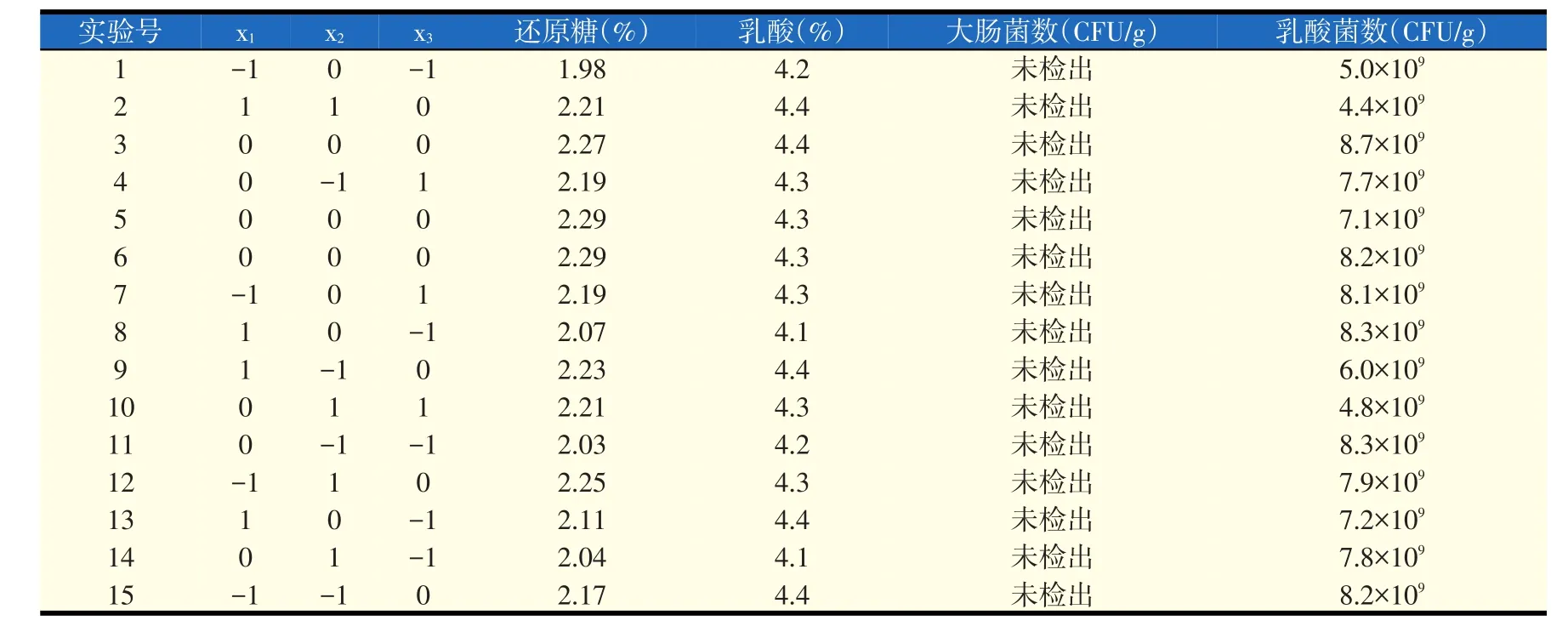

2.3 肉鸡饲料发酵条件Box-Behnken实验

采用Box-Behnken模型,对饲料发酵条件中重要影响因素的水平进一步优化。以Plackett-Burman实验所确定的显著因素即接种量、芽孢菌与乳酸菌比例、外加水量为自变量,分别以X1、X2、X3来表示,并以1、0、-1代表自变量的高、中、低水平,按公式(1)对自变量进行编码,Y为响应值,实验因素的水平和编码如表6所示。

表5 最陡爬坡实验结果

表6 Box-Behnken实验设计因素及编码水平

式中:xi为自变量的编码值;Xi为自变量的真实值;X0为实验中心点处自变量的真实值;△X为自变量的变化步长。

按照上述因素设计,将发酵瓶放入37℃恒温生化培养箱中发酵3 d后,测定其还原糖,乳酸,大肠菌数和乳酸菌数。如表7所示。

以接种量(X1)、接种比例(X2)和外加水量(X3)为自变量,还原糖含量作为响应值(Y),建立回归模型。根据Box-Behnken设计的实验结果,进行二次回归分析分析,回归方程为:

表7 Box-Behnken实验结果

表8 Box-Behnken实验回归模型方差分析

由表8可以看出回归模型F检验显著(P<0.01),失拟项在α=0.05水平上不显著,其复相关系数的平方R2=99.14%,表明此模型拟合程度良好,方程应变量与全体自变量之间线性关系明显。

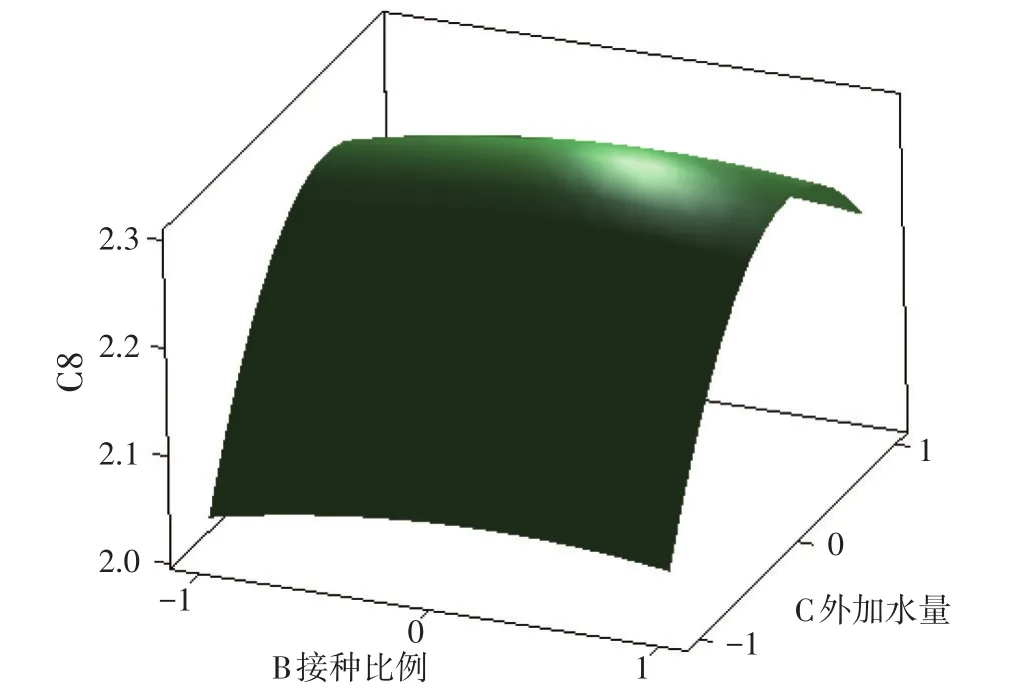

由响应面中各图素交互作用的立体图可知,模型存在稳定点,稳定点是极大值点,通过岭脊分析,得到极大值所对应的各主要因素的编码值(x1、x2、x3)分别为(-0.193 8,0.438 0,0.279 0),从而得到各主要因素(X1、X2、X3)的实际值为(6.806,2.219,55.395),即接种量6.806% ,接种比例2.219∶1,外加水量55.395%。

2.4 Box-Behnken回归模型验证实验

图1 接种量和接种比例对响应值影响的响应曲面

图2 接种量和外加水量对响应值影响的响应曲面

图3 接种比例和外加水量对响应值影响的响应曲面

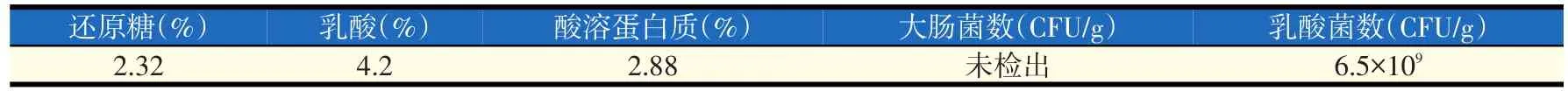

响应面法得到的最佳条件需进一步验证,按照优化后的发酵条件进行实验,即接种量为6.8%,芽孢菌与乳酸菌的比例为2.2∶1,外加水量为55.4%,37℃恒温生化培养箱中发酵3 d后,测定其还原糖,乳酸,大肠菌数和乳酸菌数。

验证试验结果中还原糖平均值为2.32%,与响应面理论值2.30%非常接近,这表明实验值和实际值之间具有良好的拟合性,从而验证了优化模型的有效性。

2.5 发酵饲料温度的优化

从表10不同发酵温度所得的结果可以看出,20℃和30℃较低温度下发酵5 d与较高温度45℃发酵3 d基本可以达到同样发酵效果。但是在实际生产中,严格控制固态发酵温度难以实现,一方面严格控制温度会增加不必要的成本,另一方面由于发酵过程中产生热量,导致物料堆积中心的温度与边缘的温度差异必然较大。所以通过以上数据可以得出在20~45℃均可以,但在实际生产中控制温度20~30℃作为发酵的温度。

3 结论

本文利用响应面法确定了肉鸡饲料的发酵工艺为接种量为6.8%,芽孢菌与乳酸菌的比例为2.2∶1,外加水量为55.4%,发酵温度范围为20~45℃。按此条件37℃下发酵72 h后还原糖含量增加了1.97%,是发酵前的2.97倍,酸溶蛋白质含量增加了7.73%,是发酵前的8.73倍,乳酸含量增加了4.2%,同时产生了大量益生菌,而且有效的抑制了大肠杆菌。

表9 Box-Behnken回归模型验证试验结果

表10 温度对发酵饲料的影响