百花岭选矿厂磨矿分级系统自动化控制升级的设想

史娟

(百花岭选矿厂 陕 西 华 县714102)

磨矿分级作业是选矿工艺中的一个重要环节,其运行状况的优劣直接影响选矿厂的处理量、产品质量、电能消耗及各项生产指标。同时磨矿分级作业也是一个复杂的作业过程,相互制约影响的工艺参数多,仅靠单输入、单输出的PID控制回路很难实现好的控制效果,且部分工艺参数不能在线测量或测量精度差,这就需要引入一些先进控制策略进行协调,实现控制系统的智能化控制。针对这一情况,一些选矿厂,采用现场总线把生产现场、具备了数字计算和数字通信能力的测量控制设备连接成网络系统,按公开、规范的通信协议,在多个测量控制设备之间、以及现场设备与远程监控计算机之间,实现数据传输与信息交换;并借助一些科研院校开发的磨矿分级的智能软件包或引进外国的专家系统,实现智能判断磨矿回路的状态,并自动计算调节参数;使控制系统的性能得到一定程度的提高。

1 百花岭磨矿分级系统自动化控制的现状

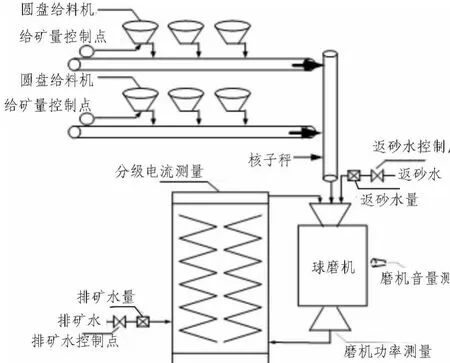

百花岭选矿厂老线一段磨矿共有10台球磨机,其中9台球磨机型号为Φ3.6×4 m格子型球磨机,与2FLC Φ2.4 m沉没式双螺旋分级机构成磨矿分级闭路循环;另外1台为Φ3.6×6 m溢流型球磨机,与4台FX500旋流器构成磨矿分级闭路循环。每套磨矿分级系统包括圆盘给料机、皮带输送机、球磨机、螺旋分级机或者旋流器等主要设备。每个控制系统有6台圆盘给料机,其中4台敞开式圆盘给料机型号为CK-Φ1500,圆盘转速固定;另外2台封闭式圆盘给料机型号为JFY1500,由东芝VF-S7变频器通过控制圆盘转速调节给矿量;每个系统有3台皮带输送机,型号TD75-6650。测量点有给矿量、返砂水量、排矿水量、磨机功率、磨机音量、螺旋分级机电流;控制点有矿量控制1、矿量控制2、返砂水控制、排矿水控制。工艺设备与现有测量控制点布置图如图1所示。

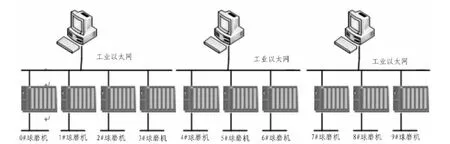

现有控制系统显示结果如图2所示,第一台PC机显示0#、1#、2#、3# 磨矿分级控制系统, 第二台 PC 显示 4#、5#、6#磨矿分级控制系统,第三台PC显示7#、8#、9#磨矿分级控制系统。

系统另设有磨矿分级控制柜,各套磨矿分级过程相对独立,信号指示灯有电源指示、磨机异常、电机故障、球荷比异常、水路故障、给矿异常、加球报警等。指示仪表有磨机音量指示、磨机功率指示、分级电流指示。

图1 工艺设备与测量控制点布置图Fig.1 Process equipment and measurement control point layout

整个磨矿分级自动化控制系统是2006年投入使用的,由于当时的技术所限,在使用过程中,存在以下几个问题:

1)磨矿负荷和磨矿浓度不能在线测量问题,这两个参数对磨矿效率和质量有着至关重要的影响。球磨机内磨矿浓度过高会使矿浆流动性降低,钢球在磨机内部与矿浆接触面积会增大,使得钢球单位面积研磨效率提高,但是由于浓度过高,矿浆浮力很大使得钢球落下时存在缓冲不能充分撞击衬板,而且因为流动性变差使得矿浆不能及时排除,会造成“过粉碎”现象;磨矿浓度过低会使矿浆流动性提高,钢球在磨机内部与矿浆接触面积会减小,使得钢球单位研磨效率降低,但是由于水的浮力较小使得钢球撞击衬板的力度增大,可以充分研磨。所以说合适的磨矿浓度对于磨矿分级流程至关重要。目前磨矿负荷可以通过磨机电流、功率,或者电耳间接反映,但是由于电流功率的非单调性,以及电耳受其他参数影响较大等因素,使得应用范围有限;磨矿浓度的检测一直无法实现。

图2 磨矿分级过程控制系统结构图Fig.2 Structure diagram of grinding and classification process control system

2)返砂量不能在线测量问题。返砂量对于磨矿过程是一个至关重要的参数,由于返砂量无法直接测量,使得磨矿浓度无法确定,且磨机入口水量的控制目前没有考虑返砂量,所以这对磨机浓度和磨矿效率产生很大的弊端。

3)不能满足优化控制、节能高效的需求。现有磨矿控制算法为最基本的PID定值控制,不能满足优化控制,未能完全发挥磨机的最大效率。

2 国内外磨矿分级系统自动化的应用情况

由于早些年间矿山企业选矿厂的装备普遍没有实现大型化,矿山自动化在国内一直没有收到足够的重视,另外由于专业自动化人才的缺失,使得国内选矿自动化的水平长期没有显著进步,与国外先进的选矿自动化水平尚有一定差距。

通过公开报道,可以看出,国内中小型选矿厂目前针对磨矿自动化主要在控制系统的组建、过程仪表的使用及简单控制逻辑的实施方面进行探讨。同时一些中大型选厂在已经在这些方面取得一定的应用成果。

在控制系统应用方面,现场总线由于其出色的互操作性及维护、诊断方便性,已经越来越受到选矿企业的重视。攀钢在其帆钛磁铁矿选厂采用现场总线连接远程I/O站、给矿皮带变频、球磨机控制系统及智能MCC,使得磨机的给矿控制和浓度控制编程组态更为方便,同时使控制回路的性能也大幅提高[1]。冬瓜山选矿厂在建设中采用了引进型现场总线控制系统,利用16条现场总线连接300多台现场仪表、2台分析仪、智能MCC及大型机电一体化设备,共4 000多个信号,实现了底层信号的全数字化,其强大的通讯、诊断功能为实现高性能的磨矿自动化提供了优修的基础[2]。

在常规控制策略方面,多数选矿厂能够实现在人工设定给矿量的前提下进行给料机转速的自动调节及分级的浓度控制。如辽宁排山楼金矿以磨矿分级的细度为控制对象,对比实际磨矿细度和设定值,指导增减给矿量。但在实际运行过程中,由于矿石性质和磨矿回路运行状况的变化,需要人工摸索工艺参数,并对给矿量进行人工干预,因此由自动化系统自动计算给矿量的功能难以实现,自动化系统只能在人工设定给矿量的条件下,自动调节给矿皮带的转速,且经常出现调节响应的滞后[3]。与之类似,略阳钢铁黑山沟选矿厂以磨机负荷为控制目标,利用电耳预测磨机的运行负荷,作为辅助决策信息,帮助操作员实时调整给矿量[4]。其实质仍然是无法实现自动化系统自动计算给矿量,给矿皮带的转速调节仍由给矿量人工设定值决定。当然,即使无法实现控制系统自己计算给矿量,如果能做到在人工设定给矿量的前提下,控制系统能迅速响应,这也能使磨矿控制性能得到一定程度的提高。在这方面,江西铜业的城门山铜矿采用了模糊PID的控制策略进行给矿皮带转速的控制。控制策略根据实际给矿量与人工设定给矿量的偏差及偏差变化率建立模糊规则,实时推理出新的PID调节参数,输入到控制器,使得实际给矿量与人工设定值偏差较大时,控制系统比例作用自动增大,积分作用自动减小,提高系统调节快速性,当实际给矿量与人工设定值较为接近时,则增强积分作用,稳定调节,最终使实际给料控制在人工设定值10%的波动内,取得了良好的控制效果[5]。

由上面的实际案例可以看出,要实现控制系统智能计算出合适的给矿设定值非常困难,关键在于磨机本身的状态(如充填率)难以直接精确测得,磨矿回路的运行又受到非常多的因素的干扰,捉摸不定。要实现控制系统智能判断磨矿回路的状态,并自动计算合适的给矿量进行自动调节,就必须引入一些不同于常规PID控制算法的先进控制策略。绍兴平水铜矿针对磨矿回路时变、大滞后、非线性的特征,提出了自寻优的控制策略。控制策略根据电耳信号、磨机电流、分级机电流、粒度及设备开关量自动识别矿石的易磨性(人为分为5大类)。并根据经识别的不同矿石的特性,采取不同的控制办法,使控制系统的性能得到一定程度的提高[6]。类似的尝试还有江西铜业大山选厂引进ACT先进控制软件对磨矿控制进行功能扩展。ACT先进控制软件通过建立一系列判断规则,对磨矿回路首先进行状态预估,再判断需要调整的状态优先级,最后自动发出调节指令的方式对磨矿回路进行智能控制。ACT的实施时和运行使得大山选厂磨机台效得到提高,但其对磨矿过程中出现的大幅度负荷变化的应对能力尚有不足,需要进一步改进和提升[7]。

有别于国内的各种尝试,通过磨矿回路的外在运行参数精确预估磨机内在参数的智能控制手段在国外已早有报道。AngloGold Ashani公司在南非的Mponeng及Kopanang选厂就成功引入芬兰美卓公司开发的专家系统实现了磨矿回路的自动、智能、精确、稳定控制[8]。专家系统通过严格的机理模型,能实时推断出磨矿回路中关键的不可测量量如磨机内部充填量、磨机内磨矿浓度、磨机出浆浓度、磨矿粒度,基于这些量,专家系统能自动将磨矿回路始终控制在最优状态。此类优化控制技术当数目前世界范围内最为先进的方案。

3 百花岭磨矿分级系统自动化升级的设想

针对百花岭磨矿回路自动化的现状及对国内外磨矿自动化技术的调研,必须从以下几个层次和思路对百花岭磨矿自动化进行改造:

1)保证现场仪表的有效性,添加必要的现场仪表以保证上层控制策略的可实施性;

2)采用高等的数学工具,对关键的磨矿回路变量进行有效预估,提高控制有效性;

3)采用更先进的控制算法,提高控制精度。

改造后的磨矿分级流程优化控制必须解决分级机返砂量、磨矿浓度和磨机负荷的检测或预估,从而修正比例给水控制参数,实现磨机返砂水变比控制。然后,利用检测到的过程参数与参数设定值比较,实现串级控制,可使系统稳定性、快速性和准确性提高。最终,利用自寻优算法实现给矿量设定值最优化,提高产量和效率,并节约能源,使系统始终处在最优环境下。

1)控制测点的调整

原有的控制策略中采用的过程测点比较有限,这也限制了更合理的控制策略的使用。考虑到在给矿量及磨矿浓度不变的前提下,要稳定分级机返砂量,就必须稳定分级机溢流浓度,因此需要添加分级机溢流浓度测点进控制回路。另外,分级机电流对于判断分级返砂量有间接指示作用,同样要纳入控制回路。另外,磨机的负荷无法直接测量,但单纯依靠电耳,无法精确反映磨机的负荷变化,还需要配合以磨机电流和磨机的油压信号综合判断,因此磨机的电流信号和油压信息也需要加入到更新的控制逻辑中。

2)智能仪表的升级

在控制系统的实际运行中,经常会出现仪表的读书异常,但未能自动发现,从而造成控制逻辑的运行紊乱。目前多数智能仪表的自检功能能很好的反映仪表的读数状态。因此采用现场总线技术(如Hart协议、Profibu PA协议)来连接现场智能仪表,并将现场智能仪表的状态自检融入到控制逻辑中,以增强控制逻辑的容错性能。

3)磨机负荷的预估

分级机的分级效果主要取决于磨机的磨矿细度,而磨矿细度又与磨机的负荷息息相关,磨机负荷的变化经常会造成矿石的过磨或欠磨,另外,合理的保持磨机的负荷也是提高磨机台效的关键,因此整个磨矿分级自动化的核心可以说主要是对磨机负荷的控制。

然而磨机的负荷是一个由多种因素综合决定的不可直接测量量,传统的利用磨机的功率、电流、电耳强度等量都不能直接、精确的反应磨机的负荷。目前很多科研单位也在开发间接测量磨机负荷的新方法、新技术。如东北大学自动化研究中心借助基于规则的推理和统计过程控制技术提出了一种新型的磨机负荷检测方法,能在一定程度上防止磨机的过负荷状态[9]。类似的还有昆明理工大学利用人工神经网络技术通过磨机的外部信息推测磨机的负荷状态[10]。然而这种利用复杂数学技术进行磨机负荷检测的方法效果尚不明确,且难以在DCS中编程实现。

本文采用一种适用于工程实践的方法来预估磨机负荷。众所周知,单纯的电耳信号及磨机油压都无法直接精确的反应磨机的负荷,但通过有机结合上述两个参数,必定可以更为精确的预测磨机负荷。实际操作中,可以通过增加给矿量的试验,标定磨机功率与电耳信号、磨机油压的关系。当功率不断上升时,电耳信号强度应该不断下降,磨机油压信号应该不断上升,在磨机达到功率最大值时,磨机功率开始下降。记录该功率峰值时的电耳信号强度及磨机油压数值。此数值可以看作是磨机的最佳负荷点。另外,在磨机峰值功率的85%、90%、95%时记录同样的数据。根据记录的数据拟合一条磨机功率与电耳强度、磨机油压的函数关系。这样,在高负荷区,就可以根据磨机的运行功率,粗略的预估磨机的负荷了。另外,由于矿石的性质原因,磨机的负荷曲线时常会发生偏移,因此需要在不同时期多做几组标定试验,然后在程序中以数值最小的一组曲线来预估磨机负荷,以保证预估的负荷值具有一定的安全裕量。

4)返砂量的预估

工艺研究表明,如果磨机的磨矿效果达到设计要求的情况下,分级机的返砂量相对固定的,一般为给矿量的400%左右,此时对分级机的电流进行标定。如果发现分级机的电流发生大幅度的增加(增加量通过试验确定),则表明返砂量在增加,磨矿效果在恶化,此时就可以根据分级机电流的变化预估返砂量的变化,从而指导控制系统进行相应的补偿调节。

5)磨矿自动控制策略的修改

磨机负荷及返砂量的标定完成后,则可以在DCS中实现给矿量的智能调节。即初始给矿量由人工设定,然后切换成自动化系统智能给矿。自动化系统将实时根据磨机的功率,预估当前磨机的负荷水平,如果发现当前磨机负荷水平尚未达到峰值功率对应的最佳值,则缓慢逐步增加给矿量,当预估的磨机负荷达到最佳值时则停止给矿量的增加。当由于扰动,预估的磨机负荷超过负荷最佳值时,系统将自动减少给矿量。使磨机始终运行在最佳负荷附近。同时自动化系统将实时监视分级机的电流变化,如果发现分级机电流增大幅度超过一定阈值,则自动减少给矿量,以改善磨机的磨矿效率。

另外,根据工艺研究表明,当给矿量与返砂量保持不变的情况下,理想的返啥水量与入磨机的总给矿量成正比[11]。于是在正常的返砂比下,由工艺标定返砂水量,同时自动控制系统实时监测实际给矿量及预估的返砂量的变化,实时对返砂水量进行修正,以保证最佳的磨矿浓度。

4 结束语

本文根据百花岭磨矿控制的现状及国内外同类自动化应用的现状,提出了升级改造百花岭磨矿自动化系统的总体思路和建议。在具体实施过程中,计划做到分布实施,并积极同相关科研单位及有实力的科技公司合作,以保证改造效果达到预期。

[1]曾文莲.基于PLC现场总线的磨矿控制系统 [J].自动化应用,2010(7):47-49.ZENG Wen-lian,Grinding control of base on PLC field bus[J].Automation Applications,2010(7):47-49.

[2]方文.现场总线控制系统在选矿自动化中的应用[J].有色金属:选矿部分,2010(6):45-47.FANG Wen.The application of field bus control system in concentration automation[J].Nonferrous Metals:Mineral Processing Section,2010(6):45-47.

[3]王孔宇,梁国海.自动控制过程在选矿工艺中的应用[J].黄金,2007,28(1):37-39.WANG Kong-yu,LIANG Guo-hai.The application of automation control system in Mineral processing[J].Gold,2007,28(1):37-39.

[4]薛涛,郭会创.略钢黑山沟选矿自动化控制系统[J].河南科技,2013(10):134-135.XUE Tao,GUO Hui-chuang.Lue steel Heishangou concentration automation control system[J].Henan Science&Technology,2013(10):134-135.

[5]郭振宇,苏超.城门山铜矿选矿过程DCS系统设计与应用[J].有色金属工程,2012(5):49-52.GUO Zhen-yu,SU Chao.Mineral process DCS system design and application in Chengmenshan Cu Mine[J].Nonferrous Metal Engineering,2012(5):49-52.

[6]宣乐兴,曾云南.平水铜矿选矿生产自动控制系统[J].金属矿山,2003(2):55-57.XUAN Le-xing,ZENG Yun-nan.Concentrator automation control system in Pingshui Cu mine[J].Metal Mining,2003(2):55-57.

[7]徐明冬.ACT先进控制在大山选矿厂的应用[J].矿冶,2003(9):76-78.XU Ming-dong.ACT application in Dashan concentrator plant[J].Mining and Smelter,2003(9):76-78.

[8]Drunick W I,Penny B.英美黄金专家轧机控制[J].南非矿业和冶金研究,2005,8(105):497-506.Drunick W I,Penny B.Expert mill control at AngloGold Ashanti[J].The Journal of The South African Institute of Mining and Metallurgy,2005,8(105):105:497-506.

[9]周平,柴天佑.磨矿过程磨机负荷的智能检测与控制[J].控制理论与应用,2008(12):1095-1098.ZHOU Ping,CHAI Tian-you.Intelligent detection and control of grinding mill load process[J].Control theory and applications,2008(12):1095-1098.

[10]孙景敏,李世厚.基于信息融合技术的球磨机三因素负荷检测研究[J].云南冶金,2008(2):16-19.SUN Jing-min,LI Shi-hou.Three factors mill load detection base on information fusion technology[J].Yunnan Metallurgy,2008(2):16-19.

[11]段仁君,郭琦.球磨机磨矿分级系统的自动控制[J].矿业研究与开发,2001(12):18-20.DUAN Ren-jun,GUO Qi.Ball mill grinding classification system automation control [J].Mining Research and Development,2001(12):18-20.