联合收割机驾驶室驾驶舒适性的人机工程设计

王金武,王余锐,李晓书,贾厚东,李景岩

(1.东北农业大学工程学院,哈尔滨 150030;2.黑龙江八一农垦大学工程学院,黑龙江 大庆 163000;3.中国一拖有限公司,河南 洛阳 471004;4.佳木斯常发佳联农业装备有限公司,黑龙江 佳木斯 154002)

联合收割机驾驶室驾驶舒适性的人机工程设计

王金武1,王余锐1,李晓书2,贾厚东3,李景岩4

(1.东北农业大学工程学院,哈尔滨 150030;2.黑龙江八一农垦大学工程学院,黑龙江 大庆 163000;3.中国一拖有限公司,河南 洛阳 471004;4.佳木斯常发佳联农业装备有限公司,黑龙江 佳木斯 154002)

在联合收割机的研制过程中,为给驾驶员提供安全舒适的驾驶环境,需对联合收割机驾驶室进行基于驾驶舒适性的分析与设计,而现有国产联合收割机改进多集中于收割功能,而忽略驾驶室舒适性。文章针对国产联合收割机某代表机型的驾驶室进行设计,建立驾驶室显示装置面板与控制装置面板和驾驶员标准坐姿模型,通过对驾驶员坐姿仿真、控制面板的可达性分析和驾驶员视野模拟,应用CATIA软件分析和评价联合收割机驾驶室的驾驶舒适性,为驾驶室设计提供重要因素。

联合收割机;驾驶室;驾驶舒适性;仿真

人机工程学是近几十年发展起来的一门新兴边缘学科,主要研究工程技术设计如何与人体尺寸、生理和心理特性相适应的问题,目的在于解决人-机-环境系统中人的效能、健康问题[1]。联合收割机驾驶室是驾驶员的作业场所。在驾驶室设计中应用人机工程学,可满足驾驶员的作业要求,操作方便舒适、安全、减少体力疲劳和精神负担[2-4]。利用汽车驾驶模拟器进行汽车人机工程学研究较为成熟[5-6],而对农业装备模拟驾驶的开发研究相对较少。

就现有国产联合收割机某代表机型驾驶室的设计而言,存在不足主要表现在:①在相对狭窄的驾驶室,显示装置和控制装置的布置方式缺乏规律,显示设备多由传统机械指针仪表组成,仪表利用率低,易分散和干扰驾驶员注意力。②驾驶室座椅、操纵台等多仿照欧美设计,其产品尺寸与结构参照欧美人平均身材设计,与中国人平均身材不相匹配,国内驾驶员使用时舒适度和操控感觉不佳,容易造成疲劳甚至操作失误。

针对上述问题,本文以国产联合收割机某代表机型驾驶室为研究对象,对驾驶室内的操纵元件、显示元件等进行改进设计,以建立驾驶室显示面板、操纵台模型和驾驶员人体模型为基础,通过对驾驶员坐姿仿真,对控制台可达性分析以及驾驶员视野模拟给出基于驾驶适应性的联合收割机驾驶室人机工程设计。

1 基于人因工程的驾驶室设计

从驾驶适应性的角度考虑,联合收割机驾驶室人因工程分析要点体现在:座椅的设计,其靠背应能合理地支撑人体的肩部和腰部,此为达到舒适支撑面的必要结构措施;方向盘与座椅之间要有适宜的距离,以保证驾驶员的操纵舒适性;驾驶室内布局总体视野应效果良好,保证与系统中其他显示器和控制器空间相合性和运动相合性相一致。当具有较多控制器且不可能安装在最佳操作区时,应根据控制器的重要性及使用频率确定其排列优先权。

1.1 H点设计

座椅是联合收割机与驾驶员舒适性关系最为密切的装置之一,座椅设计合适与否将直接影响驾驶员坐姿的舒适性和操纵稳定性,本文采用座椅布置的舒适H点分布区域法确定座椅位置。

H点是指二维或三维人体模型样板中,人体躯干与大腿的交接点,是与操纵轻便性和坐姿舒适性相关的车内尺寸基准点[7-8]。H点合理布置将有助于减轻驾驶员在驾驶过程中的疲劳。

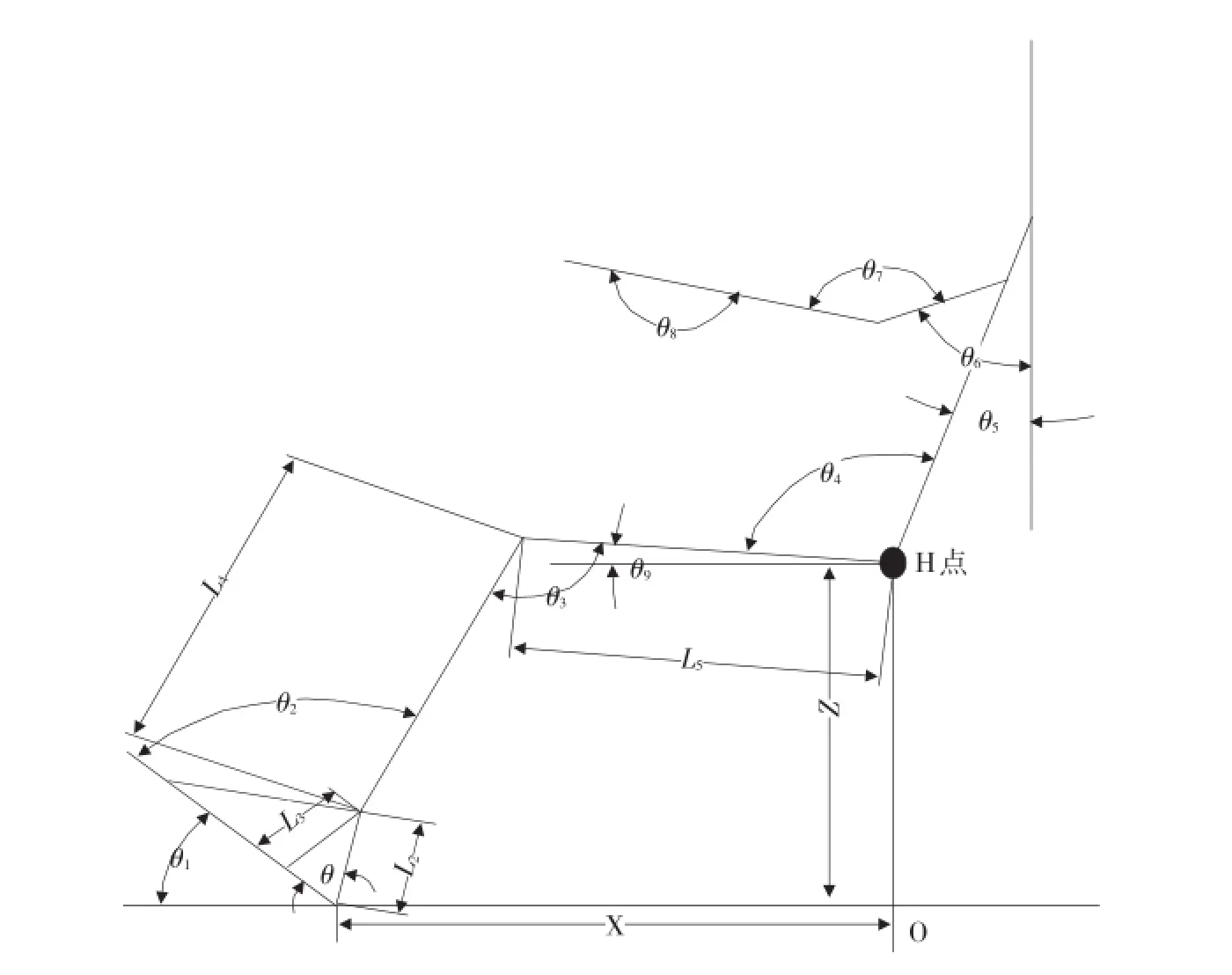

建立人体数学模型,利用LINGO软件求解H点适宜区域,确定座椅的水平和垂直调节量,以满足90%人群的舒适性需求。建立人体数学模型的分析见图1,式(1)为H点所满足的条件:

式中,XH-H点横坐标;ZH-H点纵坐标;XAHP-踵点横坐标;ZAHP-踵点纵坐标,θ1-加速踏板与收割机底板夹角;θ2-小腿轴线与加速踏板夹角;θ3-大腿轴线与小腿轴线夹角;θ9-大腿轴线与水平轴线夹角;θ-踝点与踵点的连线与鞋底平面夹角;L2-踝关节到踵点的距离;L3-踝关节到加速踏板平面的距离;L4-小腿长度;L5-大腿长度。

根据人体关节舒适角度[9],取各角度变量范围为:

利用LINGO软件求解90%人群H点适宜范围,并绘制出女子第5、50百分位以及男子第50、95百分位的人体H点范围,如图2所示。AB段区域为90%人群H点横坐标分布范围,CD段区域表示90%人群H点纵坐标分布范围。由图可知,AB段长度以及CD段长度即为座椅的水平以及竖直方

向调节范围,AB段长度为248 mm,BC段长度为181 mm,对此长度加以圆整,得到利于驾驶员坐姿舒适性的座椅水平调节量为250 mm,竖直调节量为180 mm。

1.2 显示仪板的设计

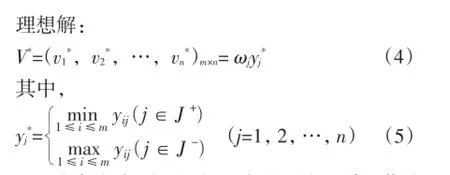

现有国产联合收割机某代表机型的驾驶室内仪表板上显示元件和控制元件较多,且排列较为分散无序,驾驶员需要经常跨区操作,极易产生疲劳。对驾驶室人机界面进行合理规划整合将有助于驾驶员减轻驾驶疲劳。根据人机工程控制界面设计原则,应用改进的TOPSIS法(Technique for order preference by similarity to an ideal solution)对调查所得结果进行处理,得出各元件的权重系数,根据所得权重系数对元件重要性进行排序,并对显示元件以及控制元件依据人机工程的人机界面设计原则重新进行布置。TOPSIS法是根据有限个评价对象与理想化目标的接近程度进行排序的方法,是在现有对象进行相对优劣评价[10]。其通过检测评价对象与最优解、最劣解的距离进行排序,若评价对象最靠近最优解同时又最远离最劣解,则为最佳,否则为最差。TOPSIS法需事先确定决策指标的权重系数,而改进的TOPSIS法可利用决策矩阵信息对评价的元件进行客观重要性评定[11-12]。

图1 人体数学模型Fig.1 Human mathematical model

图2 中国农机手90%人群适宜的H点区域Fig.2 90%of the population suitable for the H-point

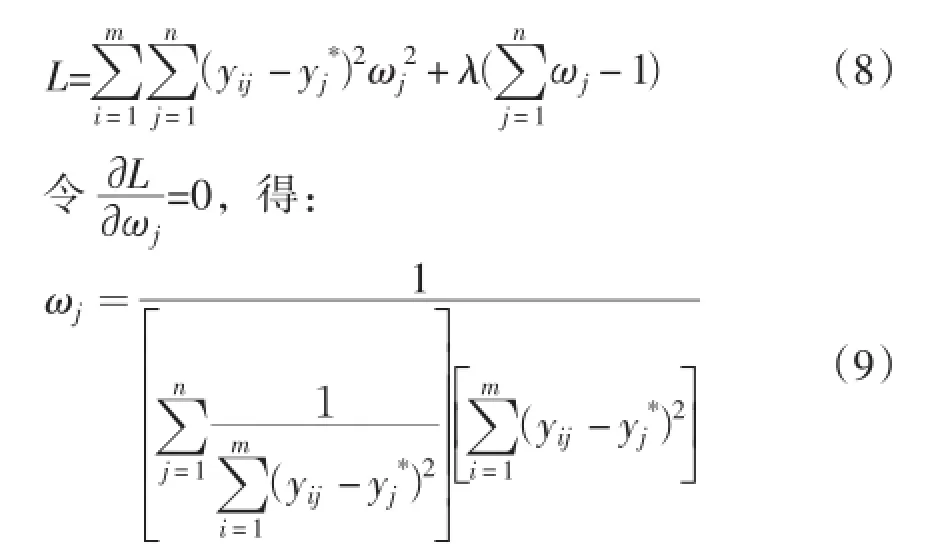

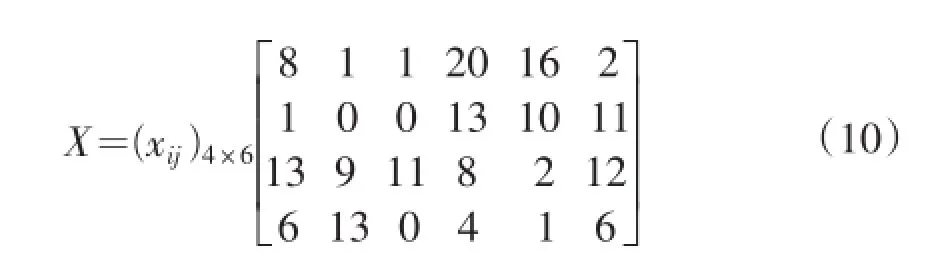

设决策信息矩阵X=(χij)m×n,指标权重向量W= (ω1,ω2,…,ωn)T,标准化矩阵Y=(yij)m×n,其中,

则加权标准化矩阵:

记di为各方案到理想解距离的平方,将di作为方案的准则,di越小方案越优。

为确定指标权重,构造最优化模型:

利用拉格朗日乘数法求解此条件极值,作拉格朗日函数:

以联合收割机开关按钮元件为例说明改进TOPSIS法在评价各元件重要度上的应用。选取联合收割机驾驶员20名,该20名驾驶员男女比例为9∶1,且均具有10年以上操纵联合收割机的经验。由其对所设置的四种工况下元件使用情况填表。所设置的四种工况分别为:启动和停止时(φ1)、紧急情况时(φ2)、田间作业时(φ3)以及正常道路行驶时(φ4)。待评价的6种开关按钮元件分别为风扇开关(A1)、转向灯开关(A2)、前大灯开关(A3)、点火开关(A4)、电源总开关(A5)以及报警蜂鸣器开关(A6)。以各元件在四种状况下的使用情况人数建立初始决策矩阵:

四种工况指标权重为:φ=(φ1,φ2,φ3,φ4)= (0.22,0.28,0.31,0.19)。

将初始矩阵转化为加权标准化矩阵:

根据式(9)得,

即重要性排序为:点火开关>转向灯开关>报警蜂鸣器开关>电源总开关>风扇开关>前大灯开关。

同理,根据上述方法,对操纵元件、指示灯元件、仪表元件进行重要性排序,将重要性由高到低的指示灯元件和仪表元件自视野中央位置依次对称排列,将重要性由高到低的操纵元件自操纵者上肢操纵范围的最佳区域由内向外对称排列,由此得到国产联合收割机某代表机型驾驶室仪表盘的效果图,如图3所示。

1.3 控制装置的设计

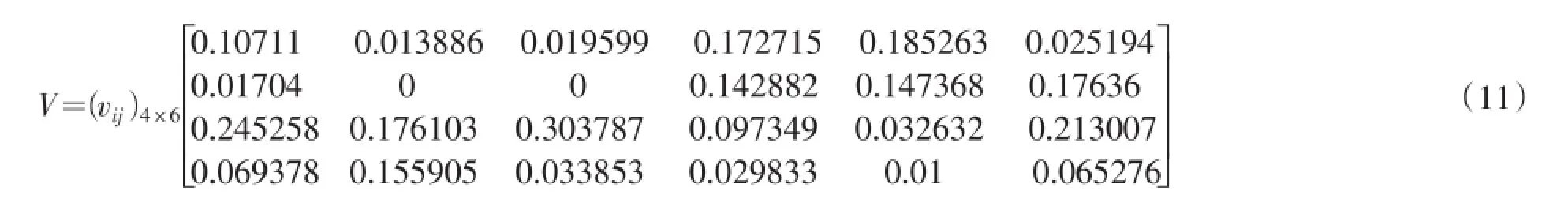

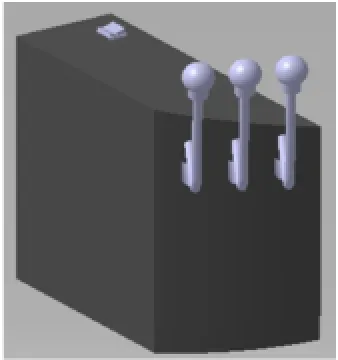

收割机在进行收割作业时,需要满足较大的视野空间,故将操纵台置于驾驶室右侧,将显示装置同方向盘整合在一起,这样既能满足正常的驾驶需要,又能保证足够的视野范围,如图4所示。

图3 显示仪表Fig.3 Display instrument

为满足操纵的舒适性,参考人体上肢操作范围中能够到达的最大区域范围,将操纵台的形状设计成以驾驶员为中心,半径为800 mm圆的一部分,如图5所示,使得驾驶员在上身保持不动的情况下,依然能对操纵杆进行正常驾驶操作。

图4 方向盘Fig.4 Steering wheel

图5 操纵台Fig.5 Console

2 驾驶室驾驶适应性分析

在CATIA人机设计模块中,只需将人体模型直接输入考查的机械设备或工程设计中,CATIA的人体模型便可根据选取的百分位数或具体的人体数据做适时调整。对于不同的工业设备,人的作业姿势也不尽相同,CATIA可快速调整虚拟人体模型至不同的作业姿态,以满足不同作业姿态下空间尺寸的测定[13-14],笔者采用CATIA V5 R20进行联合收割机驾驶室人机工程学仿真。

由于CATIA V5的人体模型构造模块数据库中没有中国人的人体尺寸数据,故在设计中采用与中国人平均身材接近的日本人的人体模型,并通过HME模块进行尺寸数据编辑,从而得到所需中国人人体模型。

2.1 驾驶员坐姿仿真

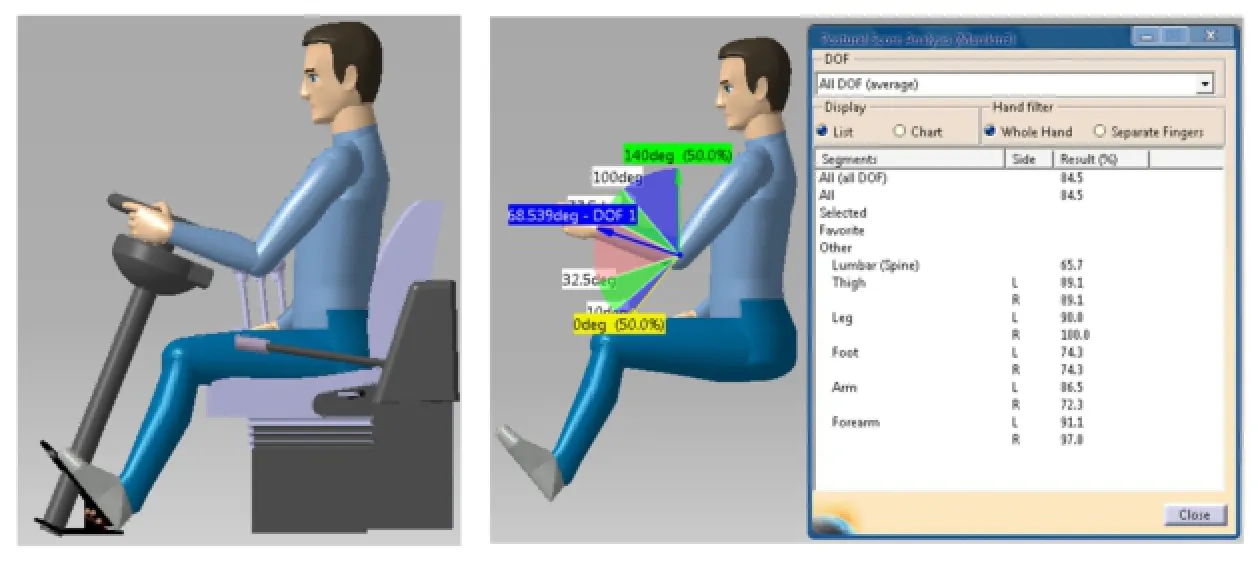

利用CATIA的姿态分析功能模块,对驾驶员坐姿进行仿真。根据人体实际情况,建立人体坐姿舒适角度的范围,并依据人体操作舒适性原则进行范围划区,并赋予不同范围以不同分值,最终得分分值越高,则舒适性越好。以左小臂为例,人体左小臂实际能够转动的角度为0°~140°,小臂舒适性的工作角度为10°~100°,越接近于舒适性工作角度范围的中心,舒适性程度越高,故将实际转动范围分为三个部分:A区域(0°~10°和100°~140°,底分为50分),B区域(10°~32.5°和77.5°~100°,底分为70分),C区域(32.5°~77.5°,底分为90分)。利用CATIA姿态分析模块,对人体的左右小臂、左右大臂、左右小腿、左右大腿、左右脚踝关节以及躯干等11个部分进行分数评估,得到评估值见图6。

图6 驾驶员姿态分析报告Fig.6 Gesture analysis of the driver

图6为CATIA中的姿态分析模块对本设计中驾驶员在驾驶过程中的姿态情况进行分析所得的姿态分析报告,该分析报告给出的舒适性总得分为84.5分。报告列表自上而下分别对人体的躯干、左右大腿、左右小腿、左右脚踝关节、左右大臂以及左右前臂等11个部分进行打分,其中各部位最高100分,最低65分,满足舒适性要求。通过分析结果可以看出,人体各部位并不是全部处于最佳角度之中,但为达到整体的最舒适性需要,只能牺牲部分舒适性,以求达到整体最佳。

2.2 操纵台可达性仿真

人体模型对控制台的仿真主要是坐姿状态下手臂的可达性,如图7所示阴影部分为坐姿状态下双手可达区域。人体模型在背部靠紧椅背,仅依靠肩周的情况下,手臂运动的右手可达区域如图7(a)中阴影区域所示。由仿真效果可以看出,右手可达区域覆盖控制装置右半部分的全部,足够涵盖所要求的控制器范围,适应性良好。同理,如图7(b)所示,由仿真效果可看出,左手可达区域覆盖左侧操纵装置的大部分,足够涵盖所要求的范围,适应性良好。故由仿真结果可知,左右手可达范围足够覆盖工作范围,人体模型对控制台适应性良好。

2.3 驾驶员视野模拟

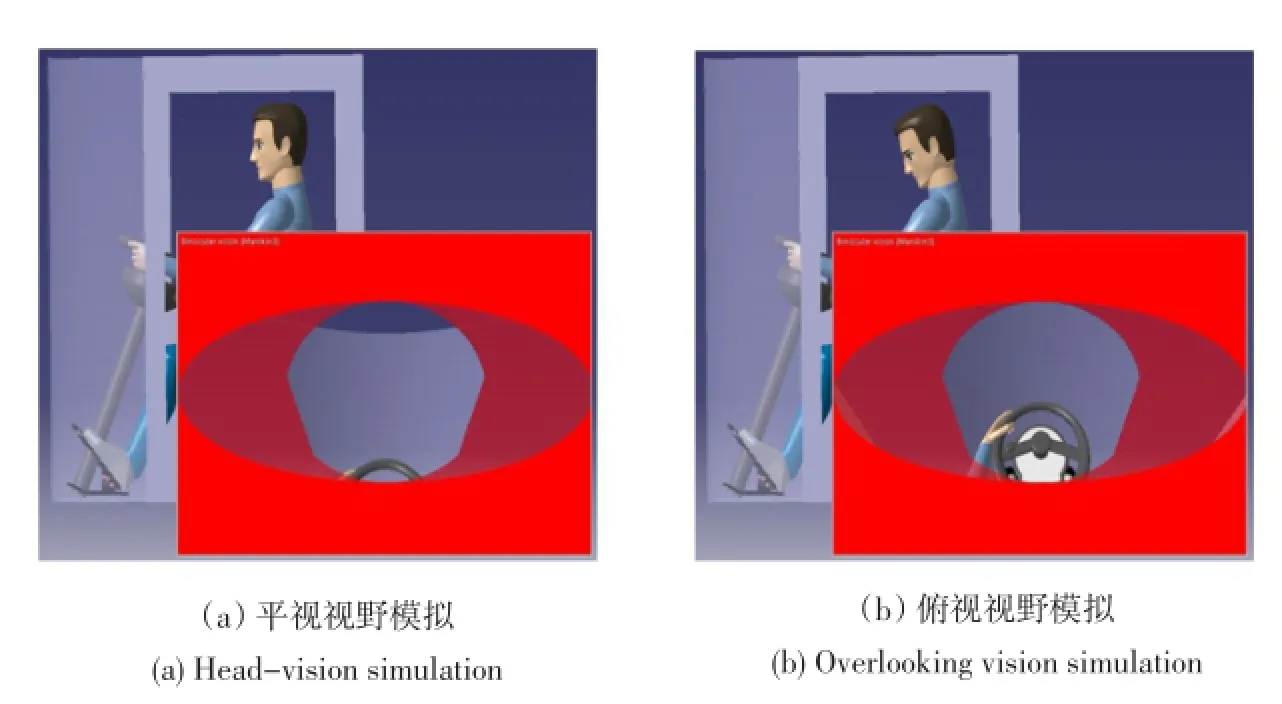

对驾驶员模型进行视野模拟,在人体模型上身背靠椅背不动的约束下,仅依靠扭动脖颈调整眼睛朝向,对驾驶员进行平视、视野上下限及左右限的模拟,其中平视和俯视见图8。由图8(a)可知,驾驶员平视视野良好,可清楚看到外界情况;由图8(b)可知,视野下限可清楚看到整个显示面板。因此,驾驶室总体布局视野效果良好,设计合理。

图7 驾驶员模型可达区域仿真Fig.7 Driver model can reach regional simulation

图8 驾驶员视野模拟Fig.8 Driver's field of vision simulation

3 结论

本研究运用人-机-工程理论,结合中国人体特点,并针对国产联合收割机某代表机型进行人因工程设计,具有普遍意义。

a.参照中国人体尺寸,建立人体数学模型,利用LINGO软件求解H点的适宜区域,确定座椅水平和竖直调节量,满足90%人群舒适性需要。

b.采用改进的TOPSIS法对国产联合收割机某代表机型驾驶室的开关按钮、操纵元件、指示灯元件以及仪表元件进行重要性排序,并以此为理论依据进行驾驶室合理布局。

c.利用CATIA分析模块,对驾驶员坐姿、控制台可达性及视野等方面进行仿真研究,得出驾驶室总体布局良好,能够满足驾驶员对驾驶室驾驶舒适性、安全性、健康性的需求。

d.对同类型农用机械的驾驶室设计具有参考意义。

e.本研究主要针对驾驶室布局进行合理整合,成本略有提高,但尚在可接受范围内。

[1]刘青.人机工程学在机车驾驶室设计中的应用[J].机械研究与应用,2006,19(4):28-29.

[2]葛源慧,仇莹,朱忠祥,等.联合收割机驾驶室人机工程试验台的研制[J].中国农业大学学报,2010,15(4):115-119.

[3]De Temmerman J,Deprez K,Anthonis J,et al.Conceptual cab suspension system for a self-propelled agricultural machine,Part 1:Development of a linear mathematical model[J].Bio Systems Engineering,2004,89(4):409-416.

[4]Arne L,Anna A,Gran K,et al.Wakefulness in young and elderly subjects driving at night in a car simulator[J].Accident Analysis &Prevention,2009,41(5):1001-1007.

[5]Ting P H,Hwang J R,Fung C P,et al.Rectification of legibility distance in a driving simulator[J].Applied Ergonomics,2008,39 (3):379-384.

[6]Vincent C,Martin L,Martin S,et al.Mental workload when driving in a simulator:Effects of age and driving complexity[J]. Accident Analysis&Prevention,2009,41(4):763-771.

[7]袁泉,刘文超,章森.多参数可调节汽车人机界面实验台的设计构建[J].中国机械工程,2008,19(10):1257-1259.

[8]宋正河,毛恩荣,林建,等.机械系统人机界面优化匹配仿真实验台的研制[J].中国农业大学学报,1998,3(2):85-88.

[9]Mabbott N,Foster G,McPhee B.Heavy vehicle seat vibration and driver fatigue[R].Australian Transport Safety Bureau,2001: 12-17.

[10]卫贵武.一种区间直觉模糊数多属性决策的TOPSIS方法[J].统计与决策,2008(1):149-150.

[11]茅力可,陈荣达.应用改进的理想解法评估竞争企业经济效益[J].工业工程与管理,2006,11(1):46-48,52.

[12]朱文学,连政国,张玉先,等.谷物干燥性能指标权重的研究[J].农业机械学报,2000,31(1):72-75.

[13]王东勃.基于驾驶适应性的运输机驾驶舱CATIA人因工程分析[J].机械科学与技术,2010(3):287-390.

[14]Lee S S,Lee C H,Lee J Y.A study on operation of man-machine interface for tractor 3-point hitch[J].Journal of Bio Systems Engineering,2007,32(5):284-291.

Design of driving adaptability of combine harvester cab based on ergo-nomics

WANG Jinwu1,WANG Yurui1,LI Xiaoshu2,JIA Houdong3,LI Jingyan4(1.School of Engineering,Northeast Agricultural University,Harbin 150030,China;2.School of Engineering,Heilongjiang Bayi Agricultural University,Daqing Heilongjiang 163000,China;3.YTO Group Corporation,Luoyang Henan 471004,China;4.Jiamusi Changfa Jialian Agriculture Equipment Limited Company,Jiamusi Heilongjiang 154002,China)

In the research and the development of a combine harvester,it is necessary to carry out ergonomics analysis and design of the control cab of the combine harvester for driving adaptability. It can guarantee a comfortable,safe and high efficient control cabin for the driver.Based on the display and control device and the standard sitting driver human model,the driving adaptability and ergonomics of the combine harvester control cab was analyzed in joystick operation,control panel reach ability analysis and driver vision simulation.The analysis demonstrated the driving adaptability of the combine harvester control cab in a satisfied way.

combine harvester;cab;driving adaptability;simulation

S237

A

1005-9369(2014)03-0097-07

时间2014-3-21 9:11:00 [URL]http://www.cnki.net/kcms/detail/23.1391.S.20140321.0911.008.html

王金武,王余锐,李晓书,等.联合收割机驾驶室驾驶舒适性的人机工程设计[J].东北农业大学学报,2014,45(3):97-103.

Wang Jinwu,Wang Yurui,Li Xiaoshu,et al.Design of driving adaptability of combine harvester cab based on ergonomics [J].Journal of Northeast Agricultural University,2014,45(3):97-103.(in Chinese with English abstract)

2013-08-08

黑龙江省自然科学基金项目(E201151)

王金武(1970-),男,教授,博士,博士生导师,研究方向为田间机械与可靠性。E-mail:jinwuw@163.com