控制冷却工艺及装备在提高热轧钢筋强度中的应用

杨彦光 强十勇 徐子涵

(北京中冶设备研究设计总院有限公司 北京100029)

1 前言

目前我国热轧钢筋的强度以335MPa和400MPa级为主,日本与美国的主力强度级别为400MPa~420MPa,欧洲、澳大利亚、加拿大等地区的主力强度级别为500MPa。我国政府明确提出,要加速淘汰335MPa级螺纹钢筋,优先使用400MPa 级螺纹钢筋,并积极推广500MPa级螺纹钢筋。提高钢筋强度是节约矿石、合金、能源等战略性资源,满足我国钢铁业、建筑业可持续发展的必经之路。而控制冷却工艺则在高强钢筋的生产中起到节约生产成本及保证产品质量的作用,采用合适的控制冷却工艺是提高热轧钢筋强度的重要途径。

2 提高热轧钢筋强度的控制冷却工艺

目前钢筋生产企业提高钢筋强度主要采用微合金化、超细晶粒、余热处理三种工艺手段。热轧钢筋终轧后尚处于高温状态,须配合合适的冷却制度,才能得到具有优良组织性能的钢筋,因此轧后控制冷却工艺在生产热轧高强钢筋中起着至关重要的作用。

2.1 微合金化钢筋的控制冷却工艺

通过微合金化提高钢筋强度是指在钢中添加微量钒、铌、钛等合金化元素,利用这些元素的碳(氮)化物在钢中的沉淀析出,达到细晶强化和沉淀析出强化的目的。

对于含钒微合金化钢筋,通常会添加一定比例的氮元素,利用V(C、N)在钢中的析出以及固溶钒的存在达到细晶强化、沉淀强化和固溶强化的效果。轧后控制冷却主要通过抑制轧后晶粒长大、增大碳氮化物弥散程度、细化铁素体晶粒尺寸和珠光体片层间距等途径来提高钢筋性能。终轧温度主要从加热能源消耗、轧机能力、轧后组织方面加以综合考虑,冷却速度与终冷温度则以最大程度保存轧制畸变能和不出现马氏体组织为原则。以某钢厂用20MnSiV 生产HRB400E钢筋为例,其控冷前温度不低于900℃,经过控制冷却和回复,钢筋表面温度在700℃左右[1],以此控冷工艺生产出合格的HRB400E钢筋。

对于含铌微合金化钢筋,控制冷却工艺一般基于以下两方面考虑,一方面,因为在钢筋轧制过程中因碳氮化物析出而产生的细晶强化作用会由于较高的轧制温度而大大减弱,所以需要通过轧后控制冷却使钢筋快速冷却从而充分发挥相变铁素体中碳氮化物的析出强化作用。另一方面,由于固溶于奥氏体中的Nb可以降低铁素体相变开始温度Ar3,提高铁素体相变结束温度,即降低铁素体转变速率,提高了贝氏体转变温度,大量贝氏体的存在恶化了钢筋的性能,通过轧后快速冷却,可以保留细小的奥氏体晶粒及较高的位错密度,提高铁素体相变开始温度,提高铁素体转变速率,从而减少贝氏体组织的生成,改善钢筋的组织性能。

2.2 超细晶粒钢筋的控制冷却工艺

超细晶粒钢筋不需要添加或少添加合金元素,通过控轧控冷工艺方法,主要利用形变诱导相变原理获得超细晶粒组织,从而达到提高钢筋强度的目的。

生产超细晶粒热轧钢筋要求在轧制过程中诱导形变奥氏体发生铁素体相变,并且利用铁素体的动态再结晶获得超细晶组织。在精轧后的冷却过程中超细晶粒组织很容易因高温而发生长大,从而影响到最终钢筋的性能,所以精轧后须配以较大的冷却速度,以使超细晶粒组织得以保留[2]。我国某钢厂不添加Nb、V、Ti等微合金元素,通过适当增加Si、Mn含量,精轧入口温度控制在900℃~950℃,通过调整冷却系统水流量、压力、温度和段数等参数,使上冷床温度控制在820℃~860℃之间,生产出合格的HRB400钢筋[3]。

2.3 余热处理钢筋的控制冷却工艺

余热处理钢筋是指普通钢筋利用表面淬火+自回火,在表层获得强度较高的回火组织,在心部获得韧性较好的珠光体+铁素体组织。

其基本原理是钢筋从成品机架轧出后,经冷却装置使钢筋表面快速冷却至Ms温度以下形成马氏体组织,此时由于受钢筋材料传热系数的限制,心部热量不能及时传递至表面,钢筋心部仍处于奥氏体状态,在随后的冷却过程中,心部热量向表层传递,使表层温度升高而发生回火产生回火组织。钢筋的轧后余热处理包含表面直接淬火、自回火和心部组织转变三个阶段[4]。

余热处理钢筋由于可焊性差和在我国的施工适用性低,其应用范围受到限制。

3 热轧钢筋控制冷却装备

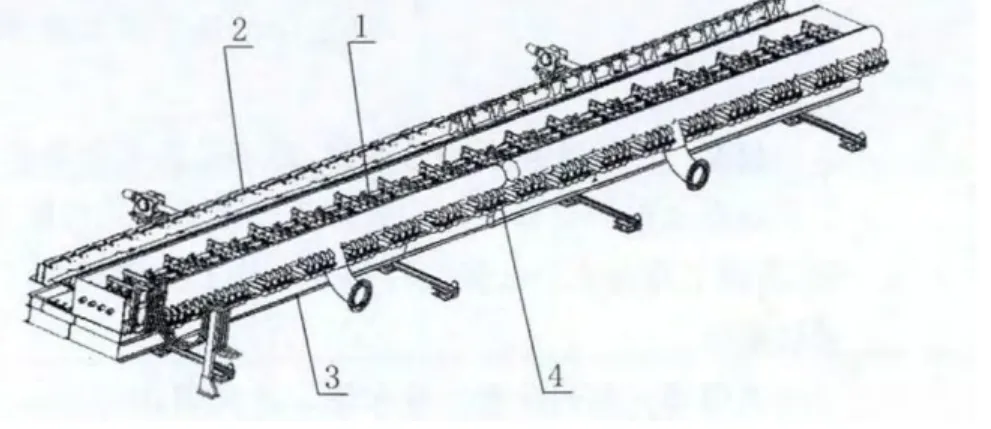

图1为棒材生产线热轧钢筋的控制冷却装备示意图,它主要由水冷却单元(或冷却水箱)、输送辊道、横移小车、机旁配管四部分构成。

由供水系统送来的冷却水经机旁配管进入水冷却单元对轧件进行冷却,冷却后的水进入水处理系统进行处理并重新利用。控制冷却系统可采用闭环控制,通过检测仪表反馈的数据对冷却水压、冷却水流量等进行自动调节,使控冷后的轧件达到设定的温度。控制冷却装备是控轧控冷中重要的直接执行机构,其设置方式及性能直接影响到产品的组织性能。

图1 小型棒材生产线热轧钢筋控制冷却装备示意图

3.1 控冷水箱在轧制生产线上的设置

目前棒材的控制冷却有两种方式,一种为精轧前预穿水精轧后穿水的两段式冷却,另一种为仅精轧后穿水的一段式冷却。

对于精轧前预穿水和精轧后穿水两段式控制冷却方式,精轧前的预穿水可以控制精轧温度及终轧温度,在一些合金钢棒材及超细晶钢筋的生产过程中,需要严格控制精轧温度及终轧温度,以防止精轧过程晶粒尺寸过分长大或终轧温度过高及终轧后冷却能力不足而使产品质量降低,这种情况下通常采用精轧前预穿水和精轧后穿水两段式控制冷却方式。

对于精轧前不设水箱仅精轧后穿水的一段式控制冷却方式,由于钢筋的精轧速度高,精轧过程是升温轧制,精轧过程温度的急剧升高会使精轧过程产生的畸变能释放,从而大大减弱控制轧制的效果,所以,对于微合金化钢筋及余热处理钢筋的生产可以采用不设预穿水段而只设精轧后穿水的控制冷却方式,在轧机能力允许的情况下生产超细晶粒钢筋也可通过低温开轧来降低终轧温度,这种情况下也可以不设预穿水段。

3.2 水冷却单元

水冷却单元是控制冷却装备的核心,目前国内钢铁生产企业应用的水冷却单元主要包括但不限于四种结构。

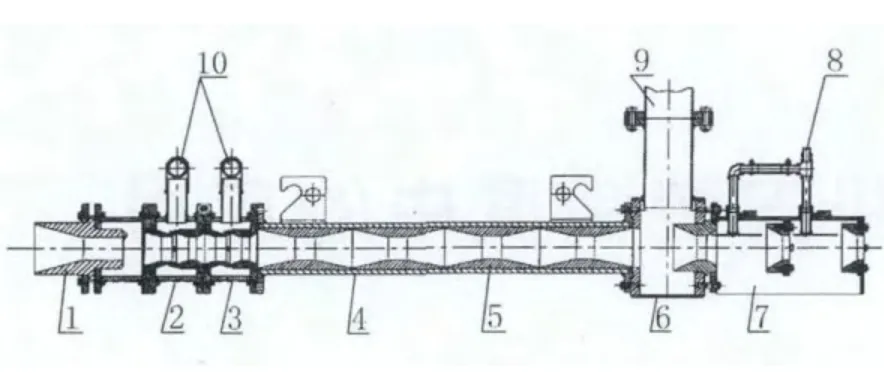

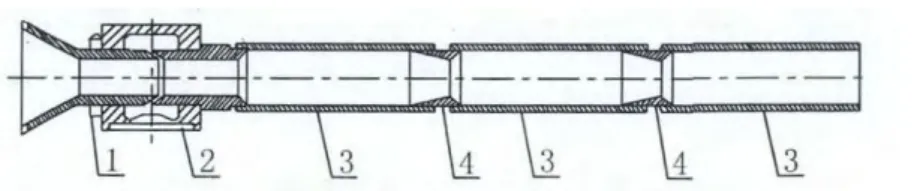

1)文氏管式(湍流管)冷却单元

文式管式冷却单元的结构如图2所示,其主要特点是在中间管内密集排列着一组文氏管元件。文式管中的水呈紊流状态,具有较高的换热效率,水中如果有氧化铁等悬浮物颗粒存在,则悬浮物颗粒随着水流方向的变化更容易击破棒材表面的蒸汽膜,更加提高了控冷装置的冷却能力。但采用这种冷却方式会造成轧件冷却温度梯度大,难以精确控制轧件温度,另外,由于水流方向的反复变化,会影响轧件在穿水管中的平稳运行,增加小规格钢筋在穿水管中发生堆钢的事故率。

图2 文氏管式冷却单元示意图

2)套筒式冷却单元

图3 套筒式冷却单元示意图

图4 直喷式冷却单元示意图

套筒式冷却单元的结构如图3所示,主要由喷嘴、套筒和尾套三部分组成,其喷嘴的环形通道大小可以通过调整垫片调整大小。冷却水从喷嘴底部通过环形通道喷射到轧件上,以平流状态在套筒内运行,套筒末端的尾套会阻挡冷却水,使水与轧件充分接触,增加冷却强度。

3)直喷式冷却单元

直喷式冷却单元的结构如图4所示,其实质就是一个环形喷嘴,数组喷嘴串列布置组成水冷装置。这种结构的冷却单元受到喷嘴数量和冷却水流量状态的影响,其冷却能力受到限制。

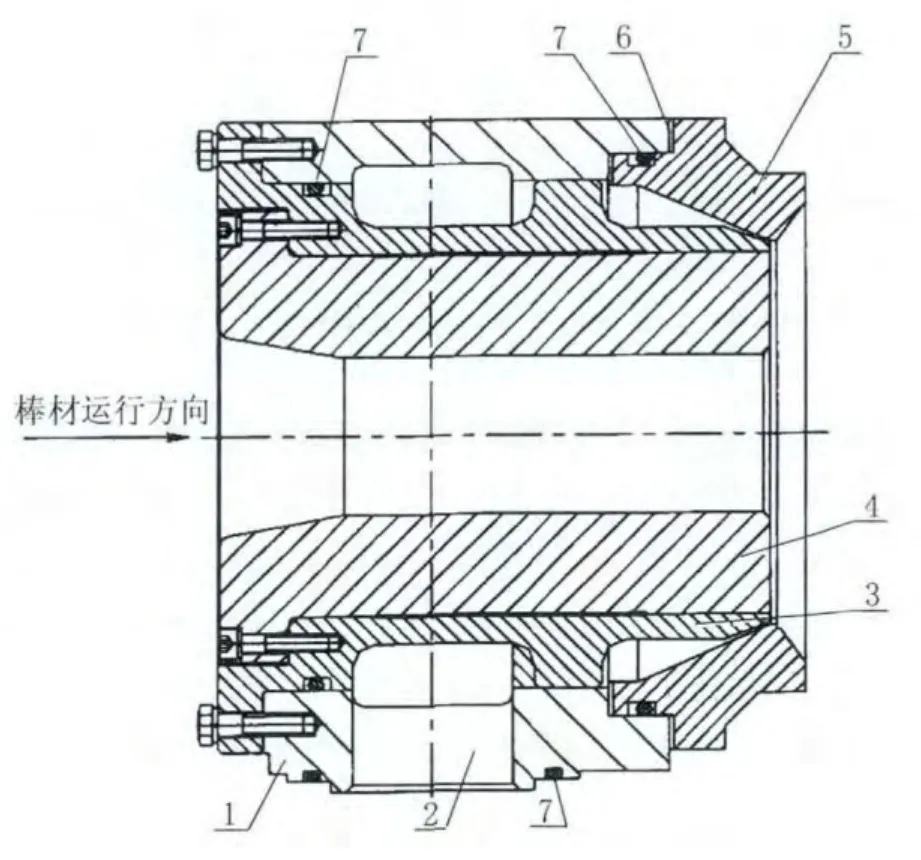

4)组合式冷却单元

图5 组合式冷却单元示意图

组合式冷却单元的结构如图5所示,其喷嘴的大小可由调整螺母调节,一个冷却单元包括一组湍流套,湍流套与湍流套及湍流套与喷嘴之间由套筒连接。这种组合式冷却单元,湍流套的设置增强了设备的冷却能力,由于湍流套排列密度较小,轧件在冷却管内扰动较小,可避免在冷却管内发生堆钢事故。

3.3 控制冷却中其他重要影响因素

1)冷却水质量

浊环水中的大密度固体颗粒是可以利用的载能体,喷嘴喷射时产生的能量作用在炽热棒材表面,能有效地破坏不断生成的绝热蒸汽膜[5],从而大大强化轧件与冷却介质之间的热交换效率。采用浊环水进行冷却,要重视冷却喷嘴的堵塞与相关部件的磨损情况。

2)冷却水压力

喷嘴喷射出的冷却水压力一般在1MPa~2MPa,较高的冷却水压力可以更有效地击破轧件表面的蒸汽膜,提高设备的冷却能力。供冷却单元的水压,不应因冷却水量的变化而变化,为此,供水系统应有一套稳压控制。

4 结论

控制冷却在高强钢筋的生产中起着重要的作用,对于钢筋生产企业如果能结合本企业自身的现实状况与长远规划,根据不同的控制冷却机理,合理配置控冷装备,在实际生产中制定科学的控制冷却工艺,能够起到降低钢筋生产成本、提高钢筋组织性能进而提高企业自身竞争力的作用。

[1]许后昌,鲁庆文,王健等.HRB400E 抗震钢筋研制与开发[J].四川冶金,2011,Vol.33(1):29-33.

[2]全国高强钢筋推广应用生产技术指导组.高强钢筋生产技术指南[M].北京:冶金工业出版社,2013.

[3]秦延庆,燕旭东.采用控轧控冷工艺生产HRB400钢筋的工艺参数[J].轧钢,2012,Vol.29(5):67-70.

[4]王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].北京:冶金工业出版社,2009.

[5]琚锦琨,王会凤,张琪佳等.棒材浊环水强力穿水冷却设备[J].中国材料科技与设备,2006(6):105-108.