任意层高密度互连板对位系统优化

吴会兰 曾祥刚 黄 勇 金立奎

(珠海方正科技高密电子有限公司,广东 珠海 519175)

1 前言

任意层互联技术可以让HDI(高密度互连)板空间较传统HDI缩减约40%~50%[1],随着互联网的快速发展,越来越多电子产品的印制电路板已朝着任意层互联的方面发展,满足电子产品的轻薄短小的发展。目前,业界大部份厂家均采用积层法制作任意层互联板,以10层任意层互联板为例,需经过4次压合、5次图形、5次激光钻孔,每个工序均有涨缩变化及对准度要求。故在任意层HDI板中,对准度是一项十分重要的控制要点,直接影响到任意层HDI板的良率。

建立一个好的对位系统,可以提高任意层HDI板的层别图形、图形与盲孔、图形与通孔之间的对准度。现对任意层HDI板对位系统进行了优化,使可操作性高的同时提高任意层HDI板的对准度。

2 任意层HDI板对位系统分析

2.1 影响对准度的流程

以10层任意层HDI为例,其流程为:下料→内钻→DLD1→电镀1填→内层1→内层1AOI→压合1→DLD2→电镀2填→内层2→内层2AOI→压合2→DLD3→电镀3填→内层3→内层3AOI→压合3→DLD4→电镀4填→内层4→内层4AOI→压合4→外层DLD→通孔钻孔→外层电镀填孔→外层→外层AOI→防焊→成型→电测→终检→包装。其整个流程中,影响层别图形、图形与盲孔、图形与通孔之间的对准度的工序为激光钻孔、图形转移、通孔钻孔。

2.2 对位方式探讨

压合后X-ray钻孔需要抓取内层标靶定位,X-ray钻孔本身的对位偏差有25.4 μm(1 mil)测误差,若以X-ray靶孔作为后工序激光钻孔、图形转移的对位孔,很难做出高对准度的任意层HDI板。另加上涨缩问题,对于0.55 mm以上的超薄板,由于每张板之间的涨缩差异大,易出现对准度>50 μm甚至是盲孔孔破等不良产品。为了提高层别图形、图形与盲孔、图形与通孔之间的对准度,最佳方案是在激光钻孔。图形转移时均参考标靶对位,具体实施方式如下:

2.2.1 激光钻孔

激光钻孔常见的对位方式有X-ray孔对位和内层标靶对位,由于X-ray孔本身有1mil的误差,易导致盲孔与内层图形见的对位偏差。对于任意层HDI板,对准度要求高,均采用内层标靶对位。目前激光钻孔以内层标靶定位有两种实现方式:一种是把外层铜皮去掉,使用CCD捕捉内层标靶;另一种是使用激光钻机将外层铜箔和树脂烧掉,露出内层标靶,然后使用CCD捕捉加工盲孔[2]。我公司采用的第二种方式,压合后的板黑化后,走DLD流程,先以X-ray孔对位烧蚀四个内层标靶上的铜与树脂,露出内层标靶,然后以此四个内层标靶作为定位标靶,采用自动比例进行激光钻孔加工出盲孔。采用此加工方式的优势为采用内层标靶定位,可最大限度地与内层图形匹配,达到内层图形与盲孔的高对位精度。

2.2.2 图形转移

普通曝光机需要使用照相底片,底片本身存在涨缩,加上曝光机的对位误差,导致图形对准度不高,经过5次图形后,其对准度容易超出管控范围。为了保证良好的对位精度,任意层HDI板均采用LDI方式直接成像制作线路图形。

图形转移时采用的对位系统也非常重要。之前制作HDI板,均选用X-ray孔或靶孔作为定位孔。但对于任意层HDI板,其对位精度要求比普通HDI板高,为了避免孔破或孔偏,我公司在图形制作时采用复合靶标对位。复合靶标是X-ray孔及激光孔的组合,在X-ray孔的外围设计盲孔对位靶点,图形制作时同时抓X-ray孔和盲孔对位靶点的对位方式实现各层次的对位,具体如图1所示。

图1 复合对位靶标设计

X-ray孔抓取的是内层标靶打靶,激光孔也是烧蚀出内层标靶定位,图形制作以此类复合靶标对位也是基于内层的标靶对位,且是两次内层标靶的综合,缩小机台本身的误差,其各层别图形、图形与盲孔之间的对位精度高。另外,通孔钻孔也是以X-ray孔定位,故图像与通孔之间的对位精度也很高。此对位方式可用图2表示。

图2 任意层HDI对位系统图

2.3 复合靶标优化

上述的复合靶标中激光孔环的直径在0.2 mm ~0.3 mm之间,孔数一般是12~20个,我公司采用的是12个激光孔在X-ray孔外围形成的激光孔环。此方式在工程制作及激光钻加工时均容易操作,但在电镀填孔时,由于填孔的不均匀和激光孔被填满,在图形制作时,有些激光孔不易识别和不能识别,影响图像转移的产量或复合靶标不被识别而失效。特别是对于薄板任意层HDI产品,10层板的成品板厚为0.55 mm,每层介质层厚约30 μm,在电镀填孔时极易被填满,激光孔环不能被LDI曝光机识别。

针对上述缺点,将原来的激光孔环又一通二更改为一通三,具体方法及改善效果见表1所示。

从表1图可见,将激光孔环更改为一通三后,孔外围的激光孔环清晰可见,且切片图显示此激光孔未被填满,在实际生产中,此类设计的激光孔环LDI曝光机可正常识别。

上诉的一通三激光孔环设计可满足生产要求,但要求其激光孔的直径大于200 μm,否则易出现电镀填孔封口导致激光孔表面填平。大于200 μm的激光孔受激光钻机的限制,之前老式的大族机及日立机不可加工,为了让所有的机台均可使用,还可将激光孔环改为激光环,此激光环均是由常见的100 μm激光孔组成,具体的设计及效果如表2所示。

表1 激光孔环设计变更及效果

表2 激光环设计及效果

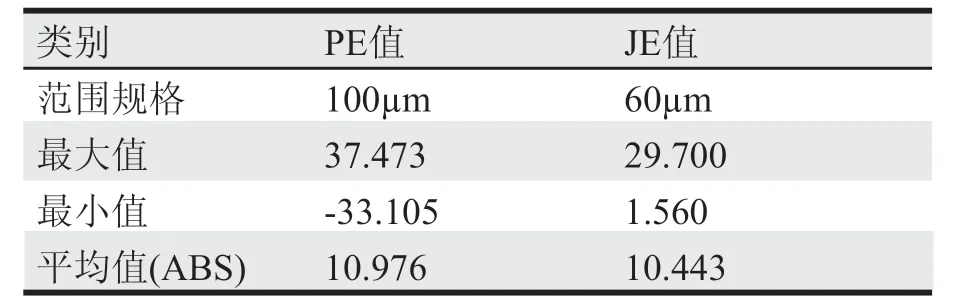

从表2图可见,孔外围的激光环清晰可见,且切片图显示此激光孔未被填满,在实际生产中,此类设计的激光孔环LDI曝光机可正常识别。并按此方式制作的激光环计X-ray组成的复合靶标对位,随意抽取20Lot的任意层HDI板对其PE值与JE值进行分析,其PE值与JE值良好,满足品质要求,具体数值见表3所示。

表3 实测PE值与JE值

3 结论

对于任意层HDI产品,采用内层图形的靶标可以提高整体的对位精度,具体实施为X-ray孔抓取内层靶标打孔,激光钻孔烧蚀内层靶标定位,图形转移采用X-ray孔与激光孔环组合的复合靶标定位的方式实现层别图形、图形与盲孔、图形与通孔之间的高对准度。

将激光孔环改为一通三的设计后,可以有效地避免激光孔环在填孔时被填满,图形曝光时LDI曝光机能有效的识别激光孔环。

将激光孔环更改为100 μm的激光孔叠加的激光环,LDI曝光机可有效地识别,且PE值与JE值良好,满足高精度的品质要求。

[1]林旭荣,张学东. 任意层互连技术开发介绍[J]. 印制电路信息, 2012(4): 157-160.

[2]李艳国,林灿荣,李志东. 任意层HDI对位精度研究[J]. 印制电路信息, 2012(4): 161-163.